您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-09-12 10:21

齿轮轴是各种机械设备传动系统中的关键零件,一般要求齿轮轴既具有优良的耐磨性、又具备高的抗接触疲劳和抗弯曲疲劳性,因此热处理对齿轮轴的寿命起至关重要的作用。

事故背景

某公司选用20MnCr5合金结构钢生产齿轮轴,具体生产工艺为:ϕ190mm热轧棒料→下料→车加工→局部涂防渗碳涂料→渗碳热处理→车加工。最终车加工后发现工件表面局部有明显的斑疤,导致零件全部报废。

为查明工件表面斑疤形成的原因,笔者对该齿轮轴进行了一系列检验与分析,以期避免再次出现该类缺陷。

理化检验

1、宏观观察

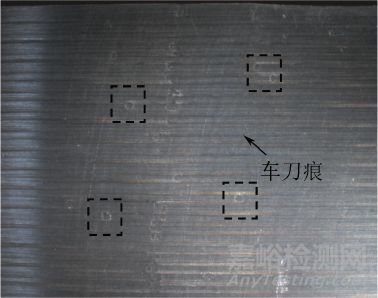

图1 齿轮轴表面斑疤宏观形貌

齿轮轴表面斑疤宏观形貌如图1所示,可见斑疤均位于零件不需要表面渗碳的区域,即渗碳热处理时表面刷涂防渗碳涂料的区域,斑疤的大小不同、形状各异。

2、化学成分分析

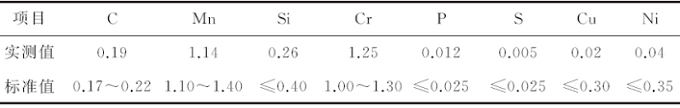

对该齿轮轴进行化学成分分析,结果见表1,可见该齿轮轴的化学成分满足企业标准对20MnCr5合金结构钢的技术要求。

表1 齿轮轴的化学成分(质量分数)%

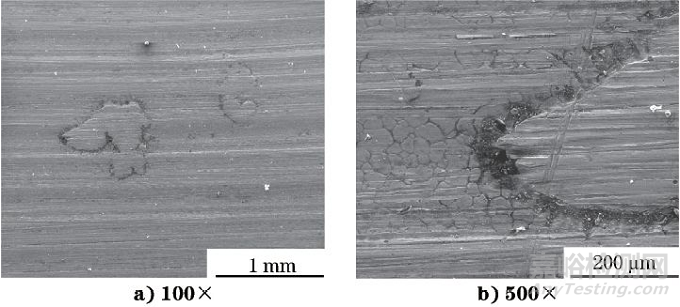

3、扫描电镜分析

切取斑疤集中部位,经酒精超声波清洗后使用FEI QUANTA 400F型扫描电镜(SEM)观察,如图2所示,可见斑疤为覆盖层,斑疤上车刀痕清晰可见,斑疤边缘可见网状裂纹。

图2 齿轮轴表面斑疤微观形貌

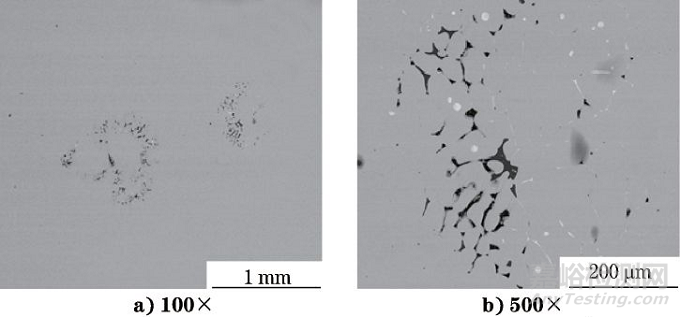

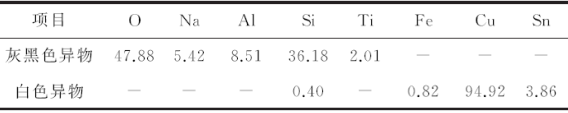

将表面斑疤部位抛光,再使用扫描电镜观察,如图3所示,可见斑疤部位有网状异物,异物有白色和灰黑色两种颜色。对异物进行能谱(EDS)分析,结果见表2,灰黑色异物为铝、硅、钠的氧化物,白色异物为铜、锡合金。

图3 抛光后斑疤微观形貌

表2 异物的EDS分析结果(质量分数)%

4、金相检验

切取斑疤横截面试样,研磨、抛光后采用硝酸酒精溶液浸蚀,使用金相显微镜进行观察,如图4所示。

图4 斑疤横截面微观形貌

由图4可知,缺陷区域呈弧形,最深部位0.15mm,缺陷区域内可见金属铜等杂质的渗入;缺陷区域组织颜色相对较深,说明渗碳过程中有部分碳元素渗入。

分析与讨论

该齿轮轴的化学成分符合标准要求,齿轮轴上的斑疤仅出现在齿轮轴表面不需要渗碳的部位,渗碳部位则未见此类缺陷。SEM分析结果表明,造成齿轮轴车削后表面有斑疤的主要原因为钢材基体中有异物渗入。异物的渗入破坏了钢材基体的连续性,从而导致车削后表面不光滑。从斑疤部位横截面金相检验结果可知,缺陷区域呈弧形分布,说明异物是由某一个点开始逐渐向钢材深度及宽度方向渗透。缺陷区域有部分碳元素渗入,说明在渗碳过程中防渗碳涂料没有起到防渗作用。

因齿轮轴各部位性能要求不一样,因此在渗碳热处理时需要对不允许渗碳的部位进行保护。一般采用涂覆防渗碳涂料等方法进行局部防渗,渗碳热处理后再清除零件表面的涂层,从而使整个零件在渗碳热处理后得到较好的综合性能。该齿轮轴渗碳热处理前使用的防渗涂料为某公司生产的FC-108型防渗涂料,其主要成分为二氧化硅、三氧化二铝、氧化钾、氧化钠、铜粉、锡粉等。与齿轮轴表面渗入的异物成分相似,说明齿轮轴表面的异物来源于防渗碳涂料。

防渗碳涂料中含有铜粉、锡粉等低熔点金属及其合金,且这些金属聚集在钢材表面极易使钢材表面产生脆性开裂。渗碳过程中温度较高,防渗碳涂料中低熔点的物质沿钢材最薄弱的晶界渗入钢中。在随后的淬回火冷却过程中,渗入了低熔点物质的晶界容易开裂,从而破坏基体的连续性。正常情况下,防渗碳涂料渗入钢材的深度应该是一致的,通过后续的机加工可以将表面异常层完全去除。一旦防碳渗涂料在局部堆积,堆积部位防渗碳涂料渗入钢材的深度肯定会加深,正常的机加工余量不能保证完全去除表面异常层,从而有少许渗层残留在工件表面。

以上分析结果表明,防渗碳涂料在使用过程中出现异常。可从防渗碳涂料本身质量、零件刷涂前表面是否清理干净、是否刷涂均匀等方面进行具体分析。具体可参考JB/T 5072-2007«热处理保护涂料一般技术要求»及JB/T 9199-2008«防渗涂料技术条件»。

结论及建议

防渗碳涂料中低熔点物质沿齿轮轴基体的晶界渗入齿轮轴基体中,在随后的淬回火过程中导致齿轮轴基体连续性被破坏,从而在车加工后表面出现斑疤缺陷。

建议加强防渗碳涂料的质量检查,严格控制零件刷涂前表面质量及刷涂质量,杜绝此类缺陷的产生。

作者:杨娥,工程师,大冶特殊钢股份有限公司高品质特殊钢湖北省重点实验室

来源:杨娥理化检验