将初始组织为马氏体的0.2C-1.6Si-1.8Mn钢在不同温度(840,870,910℃)奥氏体化后进行淬火-配分(Q&P)处理,研究了奥氏体化温度对该钢显微组织与拉伸性能的影响。结果表明:当奥氏体化温度在两相区时,Q&P处理后试验钢中的铁素体主要呈带状,残余奥氏体呈块状和薄带状;随着奥氏体化温度升高,铁素体和残余奥氏体含量减少,马氏体含量增加,对应的屈服强度和抗拉强度增大,断后伸长率和强塑积下降;840℃奥氏体化+Q&P处理后试验钢更高的断后伸长率与其更高含量的残余奥氏体且残余奥氏体呈块状和薄带状2种形态有关,这能有效扩展相变诱导塑性效应区间。

1、 试样制备与试验方法

试验材料为某厂生产的1.8mm厚0.2C-1.6Si-1.8Mn(质量分数/%)钢冷轧板,实测碳、硅和锰的质量分数分别为0.23%,1.64%,1.79%。使用热模拟试验机采用热膨胀法测得该钢的全部转变为奥氏体的温度Ac3、开始形成奥氏体的温度Ac1、马氏体转变开始温度Ms和马氏体转变终了温度Mf分别为895,655,351,209℃。

在0.2C-1.6Si-1.8Mn钢冷轧板上切取尺寸为150mm×100mm×1.8mm的试样,置于箱式电阻炉中加热至950℃保温180s,使之完全奥氏体化,随后水淬至室温。在经上述处理的试样上切取表面尺寸为6mm×8mm的金相试样,采用体积分数4%硝酸酒精溶液浸蚀10s后,通过场发射扫描电子显微镜(SEM)观察显微组织。由图1可知,水淬至室温后试样的显微组织以板条马氏体(M)为主。这是因为在快速冷却过程中,碳和铁原子来不及扩散,奥氏体不能分解为铁素体(F)和渗碳体(Fe3C),只能形成成分与奥氏体相同的碳过饱和马氏体。

根据上述测得的试验钢的相变温度制定Q&P处理工艺:将上述组织为马氏体的试样分别加热至840,870,910℃后保温180s进行奥氏体化,其中840℃和870℃位于奥氏体和铁素体两相区,910℃位于完全奥氏体相区,随后浸入240℃盐浴炉中淬火10s,再放入400℃盐浴炉中保温30s进行配分处理,最后水淬至室温。

在经Q&P处理的试样上切取表面尺寸为6mm×8mm的金相试样,经研磨抛光,采用体积分数4%硝酸酒精溶液浸蚀10s后,通过SEM观察显微组织。另取相同尺寸的金相试样,研磨后用体积分数5%高氯酸乙醇溶液电解抛光以去除残余应力,电压为28V,电流为0.6A,时间为30s,使用电子背散射衍射仪(EBSD)进行相分析。使用X射线衍射分析仪(XRD)测定残余奥氏体体积分数。残余奥氏体体积分数计算公式如下:

根据GB/T 228.1—2010沿轧制方向在Q&P处理后的试样上切取尺寸为98mm×20mm×2mm的标准拉伸试样,标距为35mm,使用拉伸试验机进行拉伸试验,拉伸应变速率为10-4s-1。

2、 试验结果与讨论

2.1 对显微组织的影响

铁素体(F)、残余奥氏体(RA)、一次马氏体(M1)和二次马氏体/奥氏体(M2/A)岛的碳含量和形态存在较大差别,用硝酸酒精溶液腐蚀后的SEM形貌呈不同的衬度和形态,其中凹陷黑色组织为铁素体,凸出组织并具有板条束亚结构的为一次马氏体,薄带状残余奥氏体(F-RA)以单个板条存在,无明显亚结构的凸出粗大块状组织通常被认为是M2/A岛。由图2可见,在840℃奥氏体化并进行Q&P处理后,试验钢中存在较多的铁素体,铁素体大多呈带状,沿带状铁素体(LF)长度方向分布着呈薄带状的残余奥氏体,同时还存在一定数量的一次马氏体,以及大块状的M2/A岛。一次马氏体形成于Q&P工艺一次淬火至Ms和Mf温度之间。二次马氏体形成于Q&P工艺二次淬火至室温阶段,由于未经过配分阶段的回火处理,其碳含量明显高于一次马氏体。当奥氏体化温度升高到870℃时,试验钢中的马氏体含量增加,铁素体含量减少,部分铁素体仍呈带状,大块状的M2/A岛基本消失。当奥氏体化温度为910℃时,铁素体基本消失,试验钢组织以板条状马氏体为主。

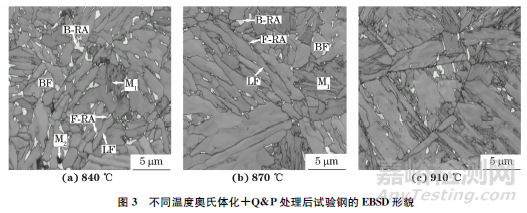

图3中白色组织为残余奥氏体,灰色组织为回火马氏体或铁素体,黑色组织为二次马氏体。由图3可见,经840℃奥氏体化+Q&P处理后,试验钢中存在铁素体、少量残余奥氏体和一次马氏体,以及极少量的二次马氏体。其中,大部分铁素体晶粒呈带状,少部分呈等轴状;残余奥氏体呈薄带状和块状2种形态,薄带状残余奥氏体主要沿带状铁素体长度方向分布,块状残余奥氏体(B-RA)主要分布在等轴状铁素体(BF)晶界处。当奥氏体化温度提高到870℃时,试验钢中的一次马氏体含量增加,残余奥氏体含量减少,二次马氏体基本消失。当奥氏体化温度升高至910℃时,试验钢的组织以一次马氏体为主,残余奥氏体主要分布在马氏体板条之间或原奥氏体晶界处。

由图4可以看出,经840℃奥氏体化+Q&P处理后,试验钢中尺寸大于0.25μm 的晶粒占比明显高于经870,910℃奥氏体化+Q&P处理后。计算得到840,870,910℃奥氏体化+Q&P处理后的平均晶粒尺寸分别为0.167,0.100,0.102μm,可见840℃奥氏体化+Q&P处理后试验钢的平均晶粒尺寸最大。

由图5可见,随着奥氏体化温度的升高,Q&P处理后试验钢的(111)γ、(200)γ、(311)γ等晶面衍射峰的强度逐渐降低。计算可得当奥氏体化温度分别为840,870,910℃时,试验钢中残余奥氏体体积分数分别为17.15%,8.90%,6.36%,残余奥氏体含量随奥氏体化温度升高而降低。

对试验钢进行Q&P处理时,设定的两相区奥氏体化温度分别为840,870℃,完全奥氏体化温度为910℃。相较于完全奥氏体化,在两相区奥氏体化时存在铁素体中的碳向奥氏体中配分的行为,导致奥氏体化后奥氏体中的碳含量更高,一次淬火后未转变奥氏体含量较高,形成的一次马氏体含量较少。在配分阶段,一次马氏体中的碳向未转变奥氏体发生扩散,但由于形成的一次马氏体较少,未转变奥氏体获得碳配分不足,使得部分未转变奥氏体在二次淬火至室温时可能转变成二次马氏体。随着奥氏体化温度升高,奥氏体化后铁素体含量减少,转变成的奥氏体因碳含量减少而热稳定性降低,在一次淬火阶段大量转变成马氏体,导致残余奥氏体含量减少。在后续配分过程中,未转变的残余奥氏体能获得更多马氏体的碳配分,在二次淬火至室温时能稳定存在,不会转变成二次马氏体。此外,由于Q&P处理前的试样初始组织为板条马氏体,在随后两相区奥氏体化过程中,奥氏体优先在板条马氏体边界的富碳、锰区形核,随后在马氏体板条间长大并伴随马氏体内碳化物和位错的消耗;最后马氏体内碳化物和位错消耗完,形成铁素体和奥氏体的双相组织,其中铁素体继承原始板条马氏体的形态而呈带状,分布在带状铁素体之间的残余奥氏体呈薄带状。带状形态能缩短碳扩散路径,有利于碳由铁素体向奥氏体中扩散,从而提高残余奥氏体的含量。

2.2 对拉伸性能的影响

由表1可见,随着奥氏体化温度的升高,Q&P处理后试验钢的屈服强度和抗拉强度增大,而断后伸长率和强塑积减小。马氏体作为硬相组织能提高材料的强度;铁素体作为较软相具有一定的塑性变形能力,能提高材料的塑性;残余奥氏体的TRIP效应能有效延缓局部应力集中,推迟颈缩的发生,是提高材料塑性的关键因素。结合组织分析可知:随着奥氏体化温度升高,马氏体含量增加,使得屈服强度和抗拉强度提高;铁素体和残余奥氏体含量减少,导致断后伸长率下降;由于断后伸长率的下降幅度高于强度提高幅度,因此强塑积减小。

表1 不同温度奥氏体化+Q&P处理后试验钢的拉伸性能

由图6可知,3种温度奥氏体化+Q&P处理后,试验钢的应变硬化率曲线均可分为3个阶段,分别是早期快速下降阶段(阶段I)、中期缓慢下降阶段(阶段Ⅱ)和最终颈缩快速下降阶段(阶段Ⅲ)。阶段I通常与位错的形成和滑移有关,阶段Ⅱ与残余奥氏体的TRIP效应相关,阶段Ⅲ与颈缩有关。当奥氏体化温度为840℃时,阶段I对应的真应变区间范围略小。这一方面是因为组织中存在大量铁素体,而位错更容易在软相铁素体中形成和滑移,滑移过程中逐渐塞积产生加工硬化,从而降低应变硬化率下降速率;另一方面,组织中存在一定数量的粗大块状残余奥氏体,这部分残余奥氏体的机械稳定性低,在较小的应变下即能发生形变诱导马氏体转变(即产生TRIP效应),形成的马氏体也会增加应变硬化率。在奥氏体化温度为840℃下,Q&P处理后的试验钢具有更大范围的阶段Ⅱ,这与其组织中更高含量的残余奥氏体并且残余奥氏体具有粗大块状和薄带状2种不同形态有关。薄带状残余奥氏体的稳定性高于块状残余奥氏体,2种不同稳定性残余奥氏体在拉伸变形过程的连续转变有利于TRIP效应的连续发生,从而扩展TRIP效应区间,增大阶段Ⅱ范围。此外,高含量残余奥氏体的存在有利于在颈缩阶段继续发生形变诱导马氏体转变,因此其阶段Ⅲ的范围也较大。综上,在奥氏体化温度840℃下,Q&P处理后的试验钢具有更大的断后伸长率与其更强的TRIP效应有关。

3、 结 论

(1) 将初始组织为马氏体的0.2C-1.6Si-1.8Mn钢在不同温度(840,870,910℃)下奥氏体化并进行淬火-配分(Q&P)处理,当奥氏体化温度在两相区时,其组织中的铁素体主要呈带状,残余奥氏体呈块状和薄带状;随着奥氏体化温度升高,铁素体和残余奥氏体含量减少,马氏体含量增加。

(2) 随着奥氏体化温度升高,Q&P处理后试验钢的屈服强度和抗拉强度增大,断后伸长率和强塑积减小。在840℃奥氏体化+Q&P处理后的试验钢具有更优异的拉伸性能,其更高的断后伸长率与其更高含量的残余奥氏体且残余奥氏体呈块状和薄带状2种形态有关,这能有效扩展TRIP效应区间。