您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-03-10 14:31

超级马氏体不锈钢属于马氏体不锈钢的一种,其通过降低碳含量(w(C)≤0.03%)和硫含量(w(S)≤0.001%)、适当添加镍(w(Ni)=4.0%~6.5%)和钼(w(Mo)≤2.5%)等合金元素,具有了更加优异的强韧性和耐腐蚀性,在航空航天、能源、化工等领域得到了广泛的应用。但是在这些关键领域,材料的安全性至关重要,提高材料的强度可以降低材料在受到外部作用力时发生断裂的风险,从而达到提高材料的安全性的目的。目前,QP工艺是提高中高碳马氏体不锈钢性能的有效热处理手段,其核心是利用碳由过饱和马氏体向残余奥氏体的配分,提高奥氏体的热稳定性,但碳含量过高会析出碳化物,恶化材料的焊接性能和耐腐蚀性能等。本文所研究的超级马氏体不锈钢碳含量过低,配分效果不明显,所以对试样进行氮合金化处理,用氮配分代替传统的碳配分,通过氮从马氏体向未转变的奥氏体发生扩散并富集,达到改善试验钢性能的目的。

然而,配分过程一般温度相对较低且配分时间较短,置换原子几乎不会发生扩散。CHEN Q Y等将淬火工艺与临界间淬火相结合,发现增加了双相区热处理工艺后,马氏体板条得到细化,且逆变奥氏体中富集了更多的合金元素。SRIVASTAVA A K等研究发现,临界间退火可以显著提高钢的抗拉强度和伸长率。ROSENAUER A 等发现临界间退火后钢中残余奥氏体的稳定性得到提高。在双相区淬火过程中,奥氏体形成元素的配分是提高残余奥氏体稳定性,从而优化材料综合性能的关键因素。因此将双相区淬火与QP工艺相结合,即QLP工艺,目的是利用间隙原子和置换原子配分的共同作用,进一步提高残余奥氏体的稳定性。

综上所述,本文以氮合金化后的超级马氏体不锈钢为研究对象,对其分别进行QP和QLP热处理工艺,随后进行室温拉伸性能测试。并采用X 射线衍射仪(XRD)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)等表征其微观组织,研究2组热处理工艺对高氮超级马氏体不锈钢组织性能的影响。

1.试验材料及研究方法

1.1 试验材料

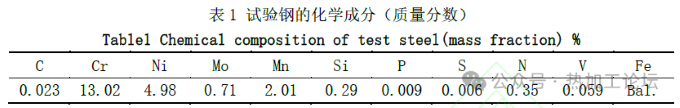

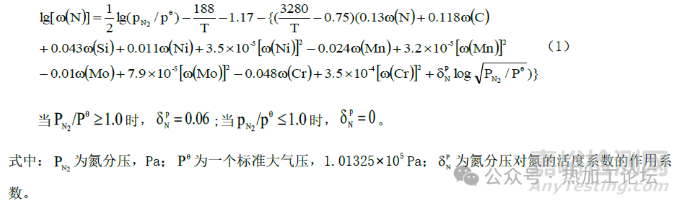

本试验使用的高氮超级马氏体不锈钢委托东北大学冶金学院制备,根据目标钢种成分及冶炼温度,利用氮溶解度模型[式(1)]获得冶炼压力和浇铸压力,使用其研发的加压感应炉分阶段控制压力,精确控制超级马氏体不锈钢中氮含量,化学成分见表1。坯料先随炉升温至1150℃保温1 h,锻造成厚度为30mm的锻板,随后在1200℃均匀化处理1h,进一步进行热轧加工,得到厚度为12mm的热轧板。

1.2 试验方法

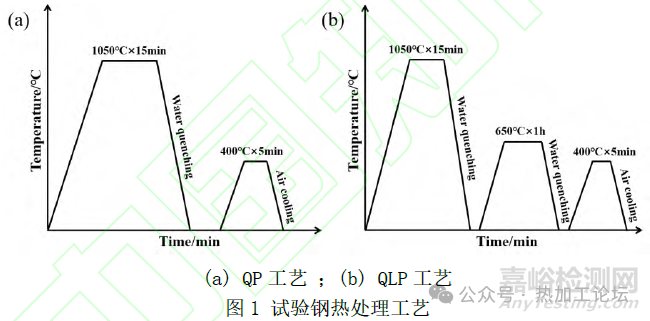

对轧制后的高氮超级马氏体不锈钢试料进行QP 和QLP 热处理,试验钢热处理工艺如图1所示。QP 工艺如图1(a)所示,将试样升温至1050℃保温15min后快速水冷,然后在400℃配分5min后空冷至室温;QLP工艺如图1(b)所示,试样先在1050℃奥氏体化15min后快速水冷,随后在650℃保温1h 后水冷,最后在400℃配分5min后空冷至室温。

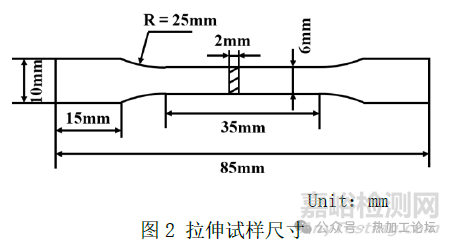

室温拉伸性能测试采用LD26电子万能试验机,应变速率为10-3/s。试样尺寸如图2所示,其中,R为圆角半径,使用GB/T228.1-2021标准沿板材纵向加工而成。为保证试验数据的可靠性,每组取3个平行试样。

在热处理后的试料上切割尺寸为10mm×10mm×5mm(长×宽×高)的块状样品,经打磨和抛光后,用X射线衍射仪测定试样的物相组成。衍射样品在Bruker D8 Advance X射线衍射仪中扫描,扫描范围为30°~90°,扫描速度为5°/min,工作电压为40 ,工作电流为40mA。Zeiss Gemini 300型扫描电子显微镜观察拉伸断口形貌,该设备配备了电子背散射衍射(EBSD)集成系统,在20kV的加速电压下获取EBSD 数据。透射试样经过砂纸打磨减薄到40μm以下,用双喷法进行抛光,使用的溶液(体积分数)为95% C2H5OH+5%HClO4,采FEI Tecnai TalosF20透射电子显微镜(TEM)研究材料的微观结构,加速电压为120kV。

2.试验结果与分析

2.1 热处理工艺对高氮超级马氏体不锈钢力学性能的影响

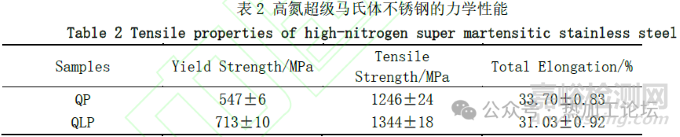

高氮超级马氏体不锈钢不同热处理工艺下的工程应力-应变曲线如图3所示,其拉伸性能数据见表2。

观察2组样品的拉伸曲线特征,断裂前均未发生明显颈缩,QP试验钢的屈服强度和抗拉强度分别为547MPa和1246MPa,伸长率为33.70%;QLP试验钢的屈服强度、抗拉强度、伸长率分别为713MPa、1344MPa和31.03%。对比发现,经过双相区淬火的试验钢强度有所提升,尤其是屈服强度,提升了166MPa,而塑性没有明显降低。

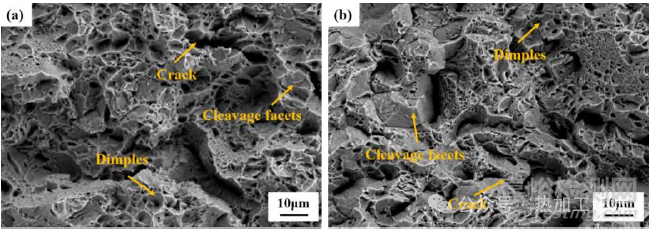

不同热处理工艺下拉伸试样的断口形貌如图4所示。2组试验钢的断口形貌均由韧窝、解理面和裂纹组成,解理面周围分布着大小不一的韧窝,表现为典型的混合断裂。裂纹一般倾向于沿马氏体板条边界扩展,当材料承受较大的拉伸应力时,局部应力会远超材料的屈服强度,促使材料内部晶体以解理方式断裂,形成解理面。QP试验钢的断口形貌如图4(a)所示,韧窝尺寸较大,但数量较少;QLP试验钢的断口形貌如图4(b)所示,该样品存在大量小而致密的韧窝,这些韧窝可能是在变形马氏体和马氏体基体的界面产生的。

(a) QP 试验钢;(b) QLP 试验钢

图4 不同热处理工艺下的拉伸断口形貌

2.2 热处理工艺对高氮超级马氏体不锈钢微观组织的影响

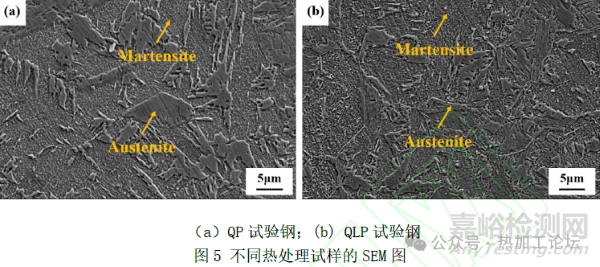

高氮超级马氏体不锈钢不同热处理工艺后的SEM组织如图5所示,其中凹陷的部分为马氏体组织,凸起的部分为奥氏体组织。由图中可以看出,经QP 和QLP工艺处理后,显微组织由马氏体相和奥氏体相组成。对比发现,增加了双相区淬火后,试验钢中奥氏体的尺寸明显减小。

试验钢经QP和QLP工艺处理后的XRD图谱如图6所示。图谱中均包含面心立方(FCC)结构的奥氏体相和体心立方(BCC)结构的马氏体相,QLP试样的奥氏体衍射峰明显低于QP试样,说明双相区淬火降低了奥氏体的体积分数。这可能是由于在双相区淬火过程中,部分不稳定的奥氏体会转变成二次马氏体,而双相区淬火过程会发生元素的配分,这部分二次马氏体元素更富集,硬度更高。

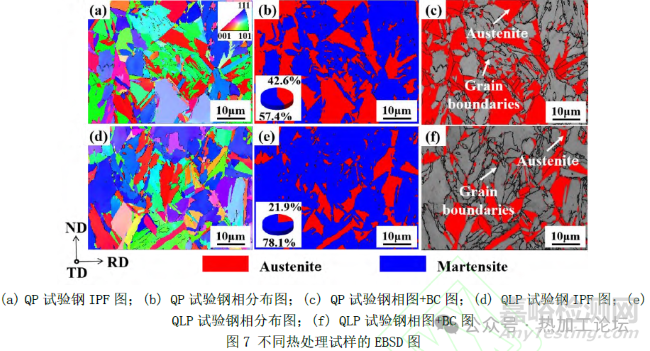

不同热处理工艺试样的EBSD 图如图7 所示。由图7(a)、(b) 、(d)和 (e) 可知,2组试验钢都具有奥氏体相和马氏体相,其中奥氏体相有尺寸较大的块状和细小的薄膜状2种形态。由图7(c)、(f)可知,块状奥氏体主要沿原奥氏体晶界分布在马氏体胞上,薄膜状奥氏体主要分布于马氏体板条边界。这是因为在配分过程中,元素发生了扩散并富集在马氏体和奥氏体边界,有利于奥氏体形核,从而在边界处形成了这部分细小的薄膜状奥氏体。对比2 组不同热处理工艺试验钢的EBSD 图片可以看出,QP 试验钢中奥氏体体积分数为42.6%,薄膜状奥氏体的体积分数为3.6%,增加了双相区淬火工艺后,奥氏体总的体积分数降低至21.9%,但薄膜状奥氏体的体积分数增加为6.0%,块状奥氏体尺寸明显减小。奥氏体的稳定性与尺寸成反比,这些细小的薄膜状奥氏体元素更富集,稳定性更高。

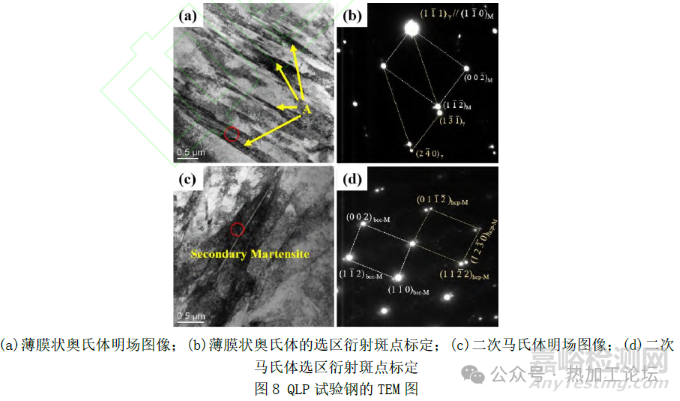

QLP试验钢的TEM图如图8所示。由图8(a)可以明显观察到薄膜状奥氏体,图8(b)显示了相应的选区衍射斑点图,可以看出薄膜状奥氏体与马氏体基体呈图片取向关系,即KS取向关系。当裂纹扩展到这部分奥氏体时,奥氏体会发生马氏体相变,吸收大量的变形能,使裂纹的尖端变钝,阻碍裂纹的进一步扩展,对材料塑性的提高有利。由图8(c)中可以观察到二次马氏体的存在,这是双相区淬火过程中,部分一次淬火形成的块状奥氏体发生马氏体转变形成的。二次马氏体形成时会伴随大量位错的产生,这些新增的位错与材料中原有的位错产生相互作用,进而提高了屈服强度。图8(d)为二次马氏体选区衍射斑点标定,同时观察到了bcc 和hcp 结构的二次马氏体,这些hcp 结构的马氏体可能是由于相变应力形成的。

2.3 高氮超级马氏体不锈钢的TRIP效应

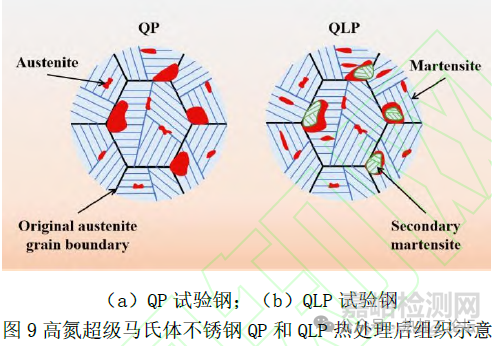

高氮超级马氏体不锈钢经QP和QLP工艺热处理后的组织示意如图9所示。由图9(a)可知,在QP试验钢中,淬火后的组织为初生马氏体和残余奥氏体,在随后的配分过程中,氮在马氏体中的扩散速率更快,从过饱和的初生马氏体扩散至奥氏体区,从而稳定奥氏体且形成少量薄膜状奥氏体。但是置换原子的扩散速率要慢得多,在短时间的配分过程中不足以进行扩散,对边界处薄膜状奥氏体的形成影响不大。由图9(b)可知,在QLP试验钢中,淬火后的组织与QP试验钢相同,但是在随后的双相区淬火过程中,部分一次淬火形成的块状奥氏体发生了马氏体转变,导致奥氏体总的体积分数降低;同时,试验钢在双相区保温时间较长,有足够的驱动力使置换奥氏体稳定元素扩散并重新分配,由过饱和马氏体向分布在原奥氏体晶界和马氏体板条之间的奥氏体富集,使其在冷却时保持稳定,并在室温下保持不变。在随后的配分过程中,二次马氏体中的氮扩散至残余奥氏体中,有利于进一步提高薄膜状奥氏体的数量及稳定性。综上所述,双相区淬火工艺虽然导致了残余奥氏体的体积分数降低,但由于间隙氮原子和置换原子的共同作用,增加了残余奥氏体的稳定性。

TRIP效应是指钢中稳定存在的残余奥氏体在变形过程中向马氏体转变,这种相变伴随着体积膨胀等变化,进而引发额外的塑性变形。奥氏体的含量和稳定性对高氮超级马氏体不锈钢的力学性能有着重要影响。2组不同热处理工艺的试验钢未经过变形的组织均为块状奥氏体和细小的薄膜状奥氏体,不同形态奥氏体的稳定性不一,块状奥氏体对应变的增加更为敏感,随着拉伸的进行,块状奥氏体先发生TRIP效应。QLP试验钢奥氏体体积分数较低,但存在更多的薄膜状奥氏体,具有更大的奥氏体稳定梯度,导致奥氏体在变形过程中持续吸收能量,发生更为连续的马氏体转变,引起强烈的TRIP 效应,这成为QLP 试验钢在奥氏体体积分数较低的情况下仍保持良好塑性的重要原因。

3.结论

1)QLP试验钢的屈服强度、抗拉强度和伸长率分别为713MPa、1344MPa 和31.03%。相较于QP试验钢,屈服强度明显提高,增加了166MPa,这是由于双相区淬火过程生成了二次马氏体。

2)试验钢经QP和QLP热处理后的组织均由马氏体和块状、薄膜状奥氏体组成。增加了双相区淬火过程后,试验钢奥氏体体积分数降低,块状奥氏体尺寸明显减小且保留了更多稳定性较高的薄膜状奥氏体。

3)块状奥氏体和薄膜状奥氏体稳定性不同,使材料具有更大的奥氏体稳定梯度,导致奥氏体在变形过程中持续吸收能量,发生更为连续的马氏体转变,引起强烈的TRIP效应,对塑性的提升有利。

来源:西安建筑科技大学冶金工