您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-14 15:44

是近年来兴起且应用较多的无损检测技术,其主要优势是检测图像直观、检测速度快,发现缺陷的能力强、精度高。该技术在制造业中的应用尤为广泛,常用来取代常规超声检测和射线检测等方式。

本文主要围绕以下3个方面进行介绍:

① 针对中厚板上下表面盲区的相控阵超声检测;

② 针对中厚板中间部位缺陷的检测,按照相关标准要求进行检测灵敏度的探讨;

③ 针对厚板,采用不同频率探头进行纵波检测和横波检测灵敏度、上下表面盲区纵波检测及板材边部盲区横波检测的对比等试验。

试验结果表明,相控阵超声检测技术能够100%覆盖钢板中心部位所有缺陷,检测准确度高,误报率低,重复性好;厚度检测钢板上下表面盲区不大于1.5 mm,板边最小盲区不大于3 mm,且检测速度快,成本低。

相控阵超声检测技术的试验及分析

由于相控阵超声检测技术与常规超声检测技术相比具有诸多优势,且在制造业中相控阵超声检测应用案例也越来越多。

目前,在电力、石化、石油、航天航空、军工等行业的压力容器焊接检测中已经大量采用相控阵超声检测技术,运用其特点提高了检测效率及质量控制。

但该检测技术在压力容器原材料板材中的应用还较少,下面将以中厚板相控阵超声检测技术为例进行试验并分析。

试验一

主要针对中厚板上下表面盲区的相控阵超声检测进行分析。

试验标样

试件尺寸为300 mm×200 mm×4 mm,在试件中刻有6处平底孔人工缺陷,尺寸分别为φ5 mm×3 mm,φ5 mm×2 mm,φ5 mm×1 mm,φ3 mm×3 mm,φ3 mm×2 mm,φ3 mm×1 mm。

检测参数

频带7.5 MHz,增益13 dB,数字增益18 dB,阵元孔径8,扫查方式为扇扫,参考声速5900 m/s,发射电压50 V,重复频率5 kHz,间隔数1,角度0°, 范围16 mm, 脉冲宽度80 ns,检波类型为全检波,耦合介质为水,聚焦距离30 mm。

试验方法

将试件置于水中,将探头放置在距离工件表面22 mm处,在x,y轴方向来回扫查,保证100%覆盖试件,且至少有10%的重叠。

试验结果

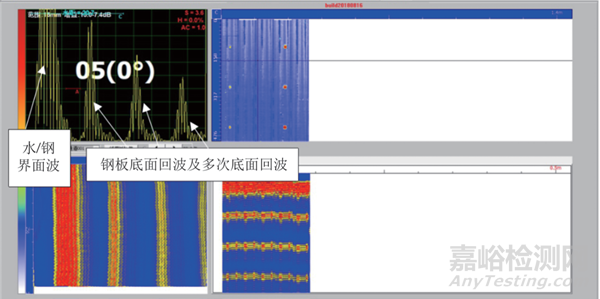

在检测系统中以钢板底面回波作为耦合监视,确保检测的有效性。在无缺陷区域,示波屏上显示水/钢界面波和钢板底面回波及多次底面回波,该显示由相控阵探头的5号晶元0°角进行控制,耦合监视波形如图1所示。

图1 5号晶元(0°)耦合监视波形

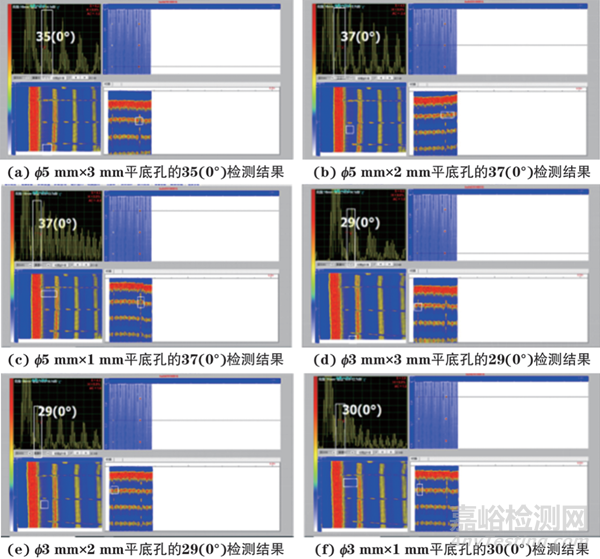

对该试件中6处不同孔径和不同深度的平底孔人工缺陷的检测波形如图2所示。可见对300 mm×200 mm×4 mm标样进行相控阵超声水浸C扫检测,所制作的直径为3 mm和5 mm,深度分别为1,3,5 mm的平底孔均能有效检出,且信噪比均在15 dB以上,满足设备性能及钢板检测标准要求。

图 2 厚为4 mm试件中平底孔人工缺陷的检测波形

即该检测系统配合稳定的机械扫查装置,可实现该规格试件的批量自动化检测,能够保证钢板上下表面盲区在1 mm。

试验二

主要针对中厚板中间部位缺陷,按照相关标准要求进行检测灵敏度的分析。

试验标样

试件尺寸为250 mm×150 mm×7 mm,在试件中刻有6处平底孔人工缺陷,直径分别为5,3,2 mm,深度分别为3/4T,2/4T,1/4T(T为钢板厚度),即深度分别为5.25,3.50,1.75 mm,试验二标样外观如图3所示。

图 3 试验二标样外观

检测参数

频带7.5 MHz,增益23 dB,数字增益18 dB,阵元孔径8,扫查方式为扇扫,参考声速5900 m/s,发射电压50 V,重复频率5 kHz,间隔数1,角度0°, 范围16 mm, 脉冲宽度70 ns,检波类型为全检波,耦合介质为水,聚焦距离16 mm。

试验方法

将试件置于水中,将探头放置在工件上方,在x,y轴方向来回扫查,保证100%覆盖试件,且至少有10%的重叠。

试验结果

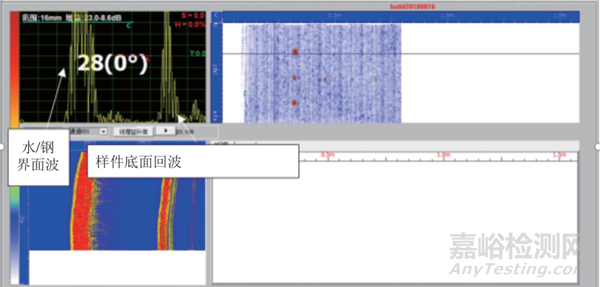

在检测系统中以钢板底面回波作为耦合监视,确保检测的有效性。在无缺陷区域,示波屏上显示水/钢界面波和钢板底面回波及多次底面回波,该显示由相控阵探头的28号晶元0°角进行控制,耦合监视波形如图4所示。

图4 28号晶元(0°)耦合监视波形

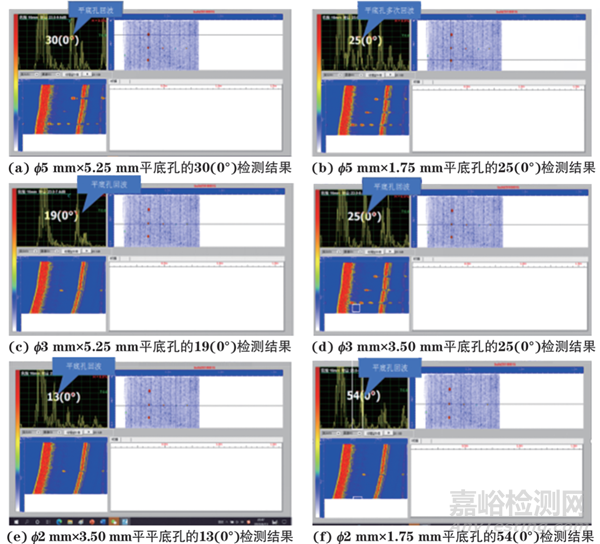

对该试件中6处不同孔径和不同深度的平底孔人工缺陷的检测波形如图5所示。可见对该标样进行相控阵超声水浸C扫描检测,所制作的直径为5,3,2 mm,深度为5.25,3.50,1.75 mm的平底孔均能有效检出,且信噪比均在15 dB以上,该相控阵超声检测灵敏度满足中厚板中间部位缺陷检测的设备性能及钢板检测标准要求。

图5 厚为7 mm试件中平底孔人工缺陷的检测波形

即该检测系统配合稳定的机械扫查装置,可实现该规格试件的批量自动化检测。

试验三

主要是针对厚板采用不同频率探头进行纵波检测和横波检测灵敏度、上下表面盲区纵波检测及板材边部盲区横波检测的对比分析。

试验标样

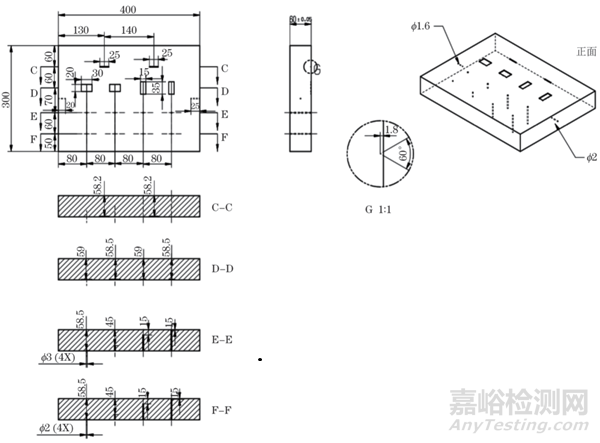

试件尺寸为300 mm×400 mm×60 mm,在试件中刻有φ2 mm的平底孔,深度分别1.5,15.0,45.0,58.5 mm,60° V形槽深度为58.2 mm,长度为15 mm以及直径分别为1.2,2.0,1.6,2.0,3.0 mm的竖通孔,试验三标样结构示意如图6所示(槽及平底孔尺寸公差均为±0.05 mm)。

图6 试验三标样结构示意

检测参数

频带5/7.5 MHz,增益35 dB,数字增益18 dB,扫查方式为扇扫,参考声速5900 m/s,发射电压50 V,重复频率5 kHz,角度0°,范围70 mm,脉冲宽度80 ns,检波类型为全检波,聚焦距离57 mm。

试验方法

将试件置于水中,将探头放置在距离工件表面24 mm处,在x,y轴方向来回扫查,保证100%覆盖试件,且至少有10%的重叠。

试验结果

(1)在检测系统中以钢板底面回波作为耦合监视,确保检测的有效性。在无缺陷区域,示波屏上显示水/钢界面波和钢板底面回波及多次底面回波,耦合监视波形如图7所示,其中,5 MHz相控阵探头由28号晶元0°角进行控制,7.5 MHz探头由17号晶元 0°角进行控制。

图7 耦合监视波形图

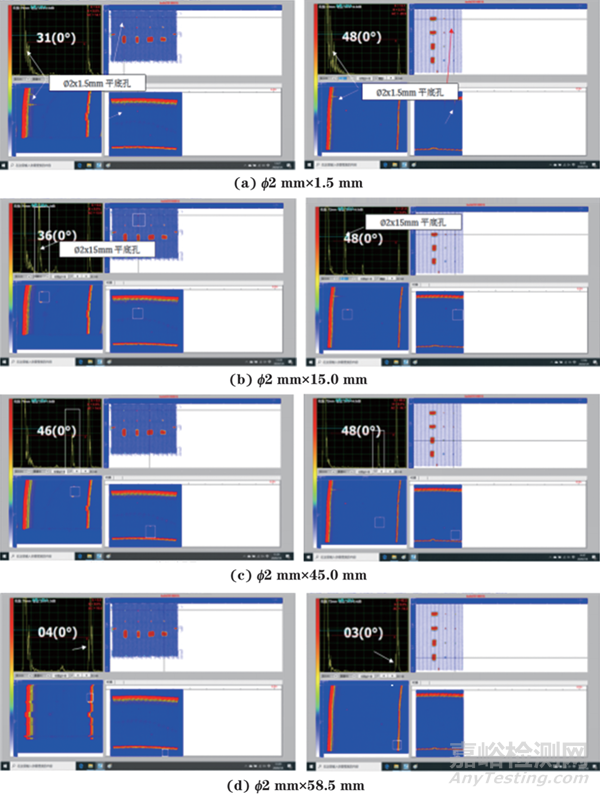

(2)对该试件中深度分别为1.5,15.0,45.0,58.5 mm的φ2 mm平底孔进行纵波检测,不同频率相控阵探头的检测波形如图8所示。

图8 φ2 mm平底孔的检测波形

图8中各分图的左图均表示5 MHz探头检测结果,右图表示7.5 MHz探头检测结果。

如图8a所示,其中5 MHz探头由31号晶元在0°角上检测出,7.5 MHz探头由48号晶元在0°角上检测出,图8b~d类推。

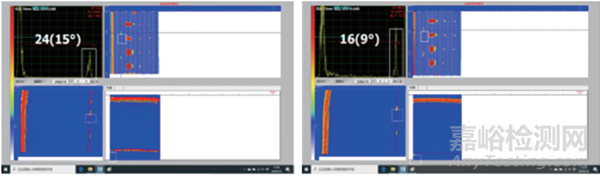

(3)对该试件中深度为58.2 mm,长为15 mm,角度60°的V形槽采用不同频率的相控阵探头进行横波检测,检测波形如图9所示,其中5 MHz探头由24号晶元在15°角上检测出(左图),7.5 MHz探头由16号晶元在9°角上检测出(右图)。

图9 V形槽的横波检测波形

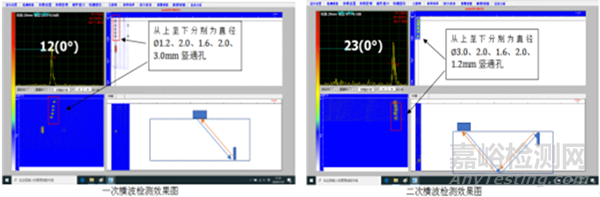

(4)对该试件中从上至下直径分别为1.2,2.0,1.6,2.0,3.0 mm的竖通孔,采用5 MHz探头对竖通孔进行一次横波和二次横波检测,得到的检测波形如图10所示,其中一次横波检测由12号晶元在0°角上检测出,二次横波检测由23号晶元在0°角上检测出。

图10 竖通孔的横波检测波形

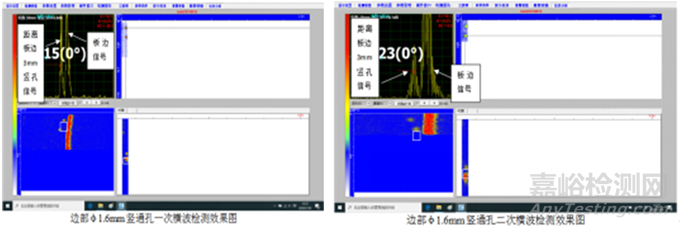

(5)对该试件中离钢板板边3 mm处的φ1.6 mm竖通孔,利用5 MHz探头对其进行一次横波和二次横波检测,得到检测波形如图11所示,其中一次横波检测由15号晶元在0°角上检测出,二次横波检测由23号晶元在0°角上检测出。

图11 边部φ1.6 mm竖通孔的横波检测波形

综上,对于纵波检测区域,在60 mm板厚下,检测φ2 mm平底孔时,上下表面盲区均不大于1.5 mm,信噪比均不小于18 dB。

在横波检测区域,对于60° V形槽,φ1.2,2.0,1.6,2.0,3.0 mm竖通孔,均能检测出,且钢板边部盲区不大于3 mm,分辨力不小于15 dB。

即漏报误报率均为0,缺陷检测重复性为100%,满足设备性能及钢板检测标准要求;该检测系统配合稳定的机械扫查装置,可实现该规格试件的批量自动化检测。

结 语

采用相控阵超声技术对中厚板材进行自动化检测,不仅可以满足各项检测技术指标,且相比于常规超声检测技术,具有以下优势:

① 相控阵超声探头可随意控制聚焦深度、偏转角度、波束宽度,无需人工调节或更换探头;

② 相控阵超声探头中采用多晶片探头进行快速顺序激励,其辐射声场相当于单晶片探头机械式连续位移和转向,更加提高了检测的可靠性;

③ 针对不同的检测对象,可通过系统软件进行对应设置,而无需对探头进行调试操作;

④ 多晶片超声波束的聚焦,提高了检测信噪比,可满足更高的检测要求。

来源:无损检测NDT