您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2025-01-02 14:09

葡萄球效应,是指在SMT焊接过程中,部分锡膏没有完全熔化并融合在一起,而是形成了一颗颗独立的锡珠,这些锡珠可能堆叠在一起,外观上类似于葡萄串。焊点表面颗粒状、灰暗、不光滑、粗糙是其主要特征。

我们在某PCBA焊点上发现“葡萄球”现象,焊盘表面处理方式为喷锡工艺,对NG PCBA 3pcs,A、B、C三款锡膏和3pcs OK PCBA进行测试分析,查找失效原因。

如图1所示,NG PCBA部分引脚焊点明显呈现“葡萄球”现象,且焊点周围存在零散的锡珠。

图1.NG PCBA外观典型图片

1.表面分析

对NG PCBA“葡萄球”焊点(酒精清洗后)表面进行显微分析,结果如下:

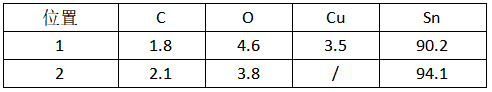

如图2和表1所示, 失效区域焊点表面不平整,呈明显凸出形貌,“葡萄球”主要成分为C、O、Sn,未发现明显异常元素存在。

图2.NG焊点表面形貌

表1. NG焊点表面EDS结果(wt.%)

2.切片分析

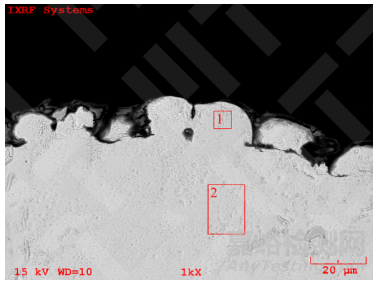

如图3和表2所示,NG焊点表面粗糙,呈凹凸不平状,“葡萄球”呈半岛状,为锡膏的不完全熔融润湿所致。从成分来看,“葡萄球”区域与焊料内部成分无明显差异。

一般而言,“葡萄球”的产生与锡膏表面氧化物未能及时去除有关。锡膏表面氧化物的去除主要与以下因素相关:①锡膏助焊剂活性不足;②锡粉自身氧化严重。

图3.NG焊点切片微观结构

表2. NG焊点切片EDS结果(wt.%)

3.氧化膜厚度分析

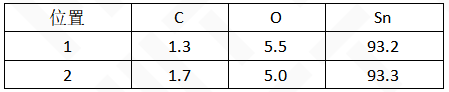

如图4和表3所示,3pcs NG锡粉氧化膜厚度均不超过10nm,属于正常范围,说明“葡萄球”现象的产生与锡粉本身的氧化无关。

图4.A款锡粉AES测试位置及图谱典型图片

表3. A款锡粉深度分布成分测试结果(At%)

4.PY-GCMS分析

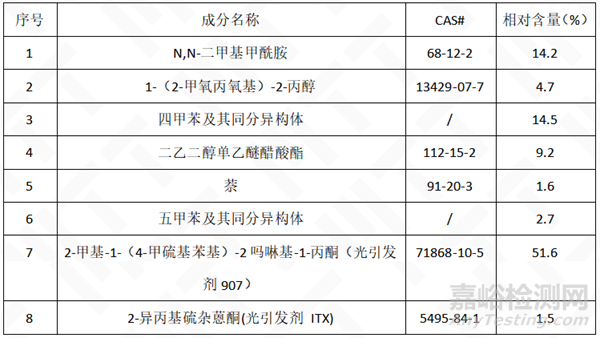

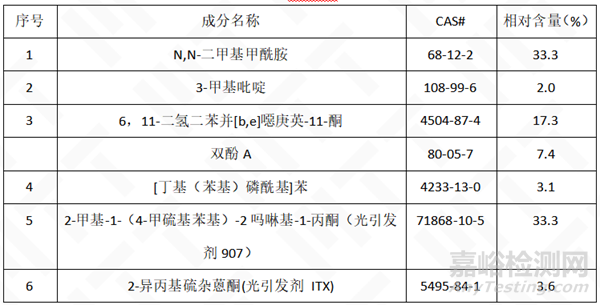

通过PY-GCMS测试发现,在焊接条件下NG样品与OK样品裂解挥发产物主要成分及其含量存在差异,其中NG样品裂解挥发产物中2-甲基-1-(4-甲硫基苯基)-2吗啉基-1-丙酮(光引发剂907)明显比OK样品的含量高。该光引发剂活性较高,是不稳定的引发剂。助焊剂中主要成分为松香类物质,而松香中含有乙烯基双键,907光引发剂生成的自由基能量很高,能轻松打开松香中的乙烯基双键。松香的主要作用就是去除氧化膜,并且防止焊料氧化;挥发物中大量的光引发剂的存在将会严重降低助焊剂的去除氧化膜和防止氧化的能力,从而导致焊料氧化,致使焊料产生“葡萄球”现象。

图5.NG样品PY-GCMS测试结果谱图

表4. NG样品 PY-GCMS测试结果

相对含量是采用峰面积归一化法计算得出,不代表该物质在样品的实际含量,仅供参考。

图6.OK样品PY-GCMS测试结果谱图

表5. OK样品 PY-GCMS测试结果

相对含量是采用峰面积归一化法计算得出,不代表该物质在样品的实际含量,仅供参考。

由此可见,导致焊点出现“葡萄球”失效的主要原因为焊接条件下助焊剂活性下降,而导致焊接过程中助焊剂活性下降的原因为焊接条件下PCB板裂解挥发产物会与助焊剂发生“失活”化学反应。不同厂家的助焊剂成分有差异,对2-甲基-1-(4-甲硫基苯基)-2吗啉基-1-丙酮的抵抗程度不同,所以表现出来的性能会有所差异。不同厂家的PCB固化程度不同,过炉过程中挥发出的产物不同,成分不同,所以对助焊剂的影响程度不同,所以表现为“葡萄球”现象与PCB相关。

5.总结

导致焊点出现“葡萄球”失效的主要原因为焊接条件下助焊剂活性下降,而导致焊接过程中助焊剂活性下降的原因为PCB板裂解挥发产物与助焊剂发生“失活”化学反应。

来源:电子制造资讯站