您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-02-26 09:55

本文作者以轻微过放电为出发点,研究不同过放电范围和外部条件对电池性能的影响。 通过EIS、SEM、XRD和电池电化学性能等测试手段,对LFP/石墨电池在不同倍率和过放电情况下的性能进行分析。

1. 实验

1.1 电池制备

将正极DY-3型磷酸铁锂、导电剂Super P和黏结剂PVDF5130按94.0∶2.5∶3.5的质量比混料,加入溶剂NMP,搅拌5h,得到固含量为(60.0±1.5)%、黏度为8000mPa·s的浆料。将浆料涂覆在16μm厚的铝箔上,面密度为(330±3)g/m2,极片在85℃下真空烘烤12h后,辊压,压实密度为2.20g/cm3,得到尺寸为124mm×121mm的正极片。

将负极石墨、导电炭黑Super P和LA133胶丙烯腈按95.5∶1.0∶3.5的质量比混匀,以去离子水为溶剂调制浆料,涂覆在8μm厚的铜箔上,涂覆面密度为(160±2)g/m2,与正极一样烘干,辊压,压实密度为1.45g/cm3,得到尺寸为130mm×127mm的负极片。

正、负极片叠片后,与盖板铝壳进行封装,制备额定容量为60Ah的36130145型铝壳LFP锂离子全电池,在85℃下烘烤12h后,注入电解液。制备的电池进行化成、分容。 化成步骤:以 0.05C充电80min,再以 0.10C充电150min,充电上限电压为3.65V。分容步骤:在45℃下搁置12h老化,再以0.20C进行分容放电,下限电压为2.50V。

1.2 形貌与结构分析

使用扫描电子显微镜观察材料的微观形貌。使用X射线衍射仪分析材料的结构变化。

1.3 电化学性能测试

用电化学工作站测试电池的EIS。用高精度电池检测仪测试电池性能能,量程为5V、100~ 500A。常规容量测试方法:以1.00C恒流充电至3.65V,转恒压充电至0.05C截止;搁置0.5h,以1.00C放电至2.50V,搁置0.5h,循环3次。

电池循环测试方法:以1.00C恒流充电至3.65V,转恒压充电至0.05C截止,分别以1.00C、2.00C、5.00C放电至2.50V,重复循环,中间搁置0.5h,直至循环1000次。电池过放电测试方法:基准充放电倍率为1.00C充电、1.00C放电,过放电的电压分别为0~3.65V、0.20~3.65V、0.50~3.65V、0.80~3.65V和1.50~3.65V。常规电压为2.50~3.65V。有夹具表示对电芯平面施加(1400±200)N的预紧力;无夹具表示对电芯施加预紧力为0N。

电池搁置寿命测试方法:①以 0.50C恒流充电至3.65V,转恒压充电至0.05C截止,搁置0.5h,以780W放电至2.50V,记录容量1;②搁置0.5h,以0.50C恒流充电3.65V,转恒压充电至0.05C截止,搁置0.5h,以780W放电至规定电压(1.50V、0.80V、0.50V),搁置规定时间,以0.10C恒流充电至3.65V,转恒压充电至0.05C截止,搁置0.5h,并以780W放电至2.50V,记录放电容量2;③重复步骤①,记录放电容量3,重复步骤①~③。 其中,容量2与容量1的比值为保持率,容量3与容量1的比值为恢复率。

2. 结果与讨论

2.1 不同倍率下的循环性能

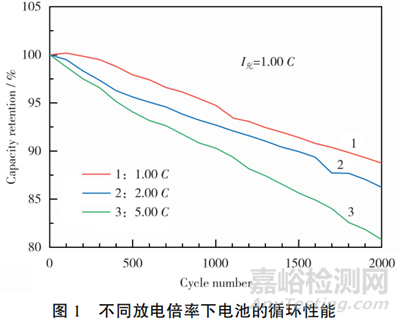

实验在数据中心用电池的基础上展开,该电池的倍率循环性能见图1。从图1可知,相同倍率充电,2.00C放电和5.00C放电循环2000次,容量分别衰减14%和20%,相对1.00C放电循环衰减12%,分别低2个和8个百分点。从循环性能上看,电池具有倍率长循环的特点。

2.2 不同电压区间过放电循环性能特点

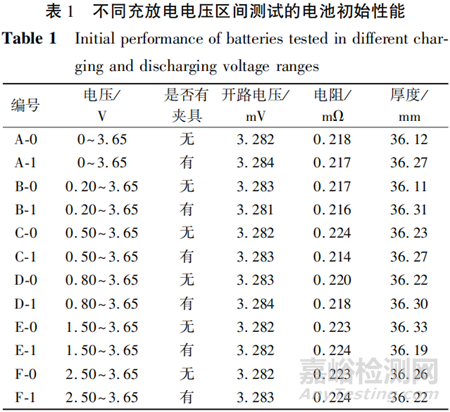

为研究铝壳电池在不同电压区间的过放电特点,对电池进行持续的循环测试,变量为电压区间和电池循环过程中所处的状态:有夹具、无夹具。 分别将电池进行编号,变化内容以及电池的初始状态见表1,电池的荷电状态(SOC)为30%。从表1列举的12组电池30% SOC下初始电压、内阻、厚度看,实验用电池的一致性较好。

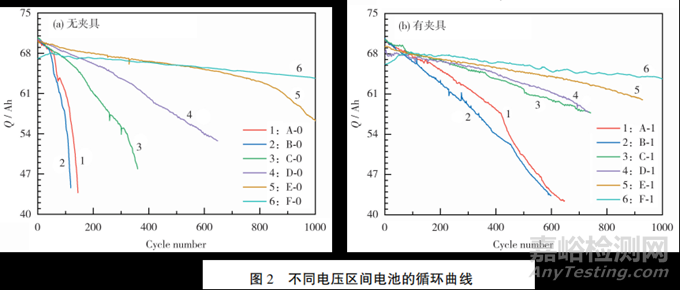

对电池进行持续的循环测试,衰减曲线如图2所示。从图2(a)可知,电池无夹具时,随着过放程度的加深,电池的循环性能逐渐衰减。当电池放电截止电压分别为2.50V、1.50V、0.80V、0.50V、0.20V和0V时,电池的循环次数和容量保持率分别为1000次94.07%、1000次80.00%、648次74.93%、360次67.72%、119次63.26%和145次61.85%。

当下限电压降低1.00V(从2.50V至1.50V)时,相同循环次数下的衰减率增加14%;当下限电压降低1.70V(从2.50V至0.80V)时,循环寿命仅为648次;而当电池放电至0V时,循环寿命更是降至145次。放电下限电压的降低对电池的循环寿命具有显著影响。扩大电池的充放电电压范围,可提高电池的容量,如:电压从2.50~3.65V变为0~3.65V后。电池容量提升了4Ah。

从图2(b)可知,电池即使在有夹具的情况下,也表现出了与无夹具相同的性能规律。 电池的放电电压越低,循环寿命越短。电池在2.50V、1.50V、0.80V、0.50V、0.20V和0V放电截止电压下,循环次数和保持率依次为1000次96.03%、928次86.73%、733次84.46%、741次81.95%、598次61.28%和647次60.08%。

2.3 不同预紧力下过放电循环性能特点

在有无预紧力作用下,电池的过放电程度越深,循环寿命越差。进一步探讨有无夹具对电池性能的影响。通过分析数据,将有无夹具电池在同工况下的循环性能进行对比。

不论电池的实际循环电压范围如何,有夹具电池的循环性能均优于无夹具的。然而,随着放电电压下限的不断升高,夹具对电池循环性能的影响逐渐减少。在0~3.65V之间,有夹具的电池寿命为647次,而无夹具的电池寿命为145次,相差502次;在0.20~3.65V下,有夹具的电池寿命为598次,而无夹具的电池寿命为119次,相差479次;在0.50~3.65V下,360次无夹具的电池容量保持率为67.72%,而有夹具的电池容量保持率为90.00%;在0.80~3.65V下,500次无夹具的电池容量保持率为80.00%,而有夹具的电池容量保持率为92.00%;在1.50~3.65V下,928次无夹具的电池容量保持率为84.55%,而有夹具的电池容量保持率为86.73%,容量保持提升2.18个百分点;在2.50~3.65V下,1000次无夹具的电池容量保持率为94.07%,而有夹具的电池容量保持率为96.03%。

随着放电电压下限的升高,夹具对电池循环性能的影响逐渐减弱,表现为有夹具和无夹具电池容量保持率的差距缩小。 这表明,在更高电压范围内,夹具对电池循环性能的提升作用减弱。

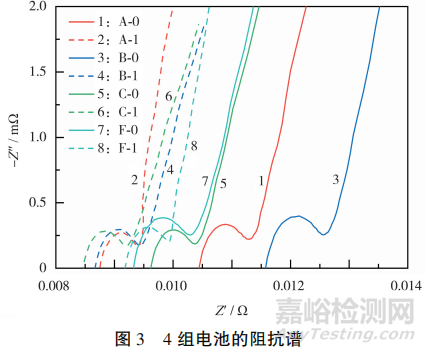

对部分方案有无夹具的电池(A、B、C、F等4组)循环后期进行EIS测试,结果如图3所示。阻抗谱半圆的起始点为电极与电解液界面的界面阻抗Rb;半圆的终点为电荷转移阻抗Rct;斜线为Li+在活性材料颗粒内部的扩散引起的阻抗,为Warburg阻抗(Dw)。从Rb和Rct上看:A-1<A-0,B-1<B-0,C-1<C-0,F-1<F-0,说明有夹具的电池的界面阻抗和电荷转移的阻抗都会减小。

这也验证了外部压力可减少电极界面空隙,增加界面接触面积。在较小的压力下,电池会被压缩,厚度减小,可降低接触电阻,缩短 Li+传输路径,减少活性锂的损失;此外,还可防止在低电压放电时由于产气带来的正负极材料的脱落,减少电池的不可逆膨胀,保持正负极的稳定性能,提高电池的循环性能。 放电下限电压越低,负极材料锂脱出的程度越深,电池产气越严重,夹具的存在可以很好地抑制由于产气带来的 Li+活性损失,进而提升电池的循环性能。这也解释了当放电电压逐步提升,电池带夹具和不带夹具的循环次数差异越来越小的原因。

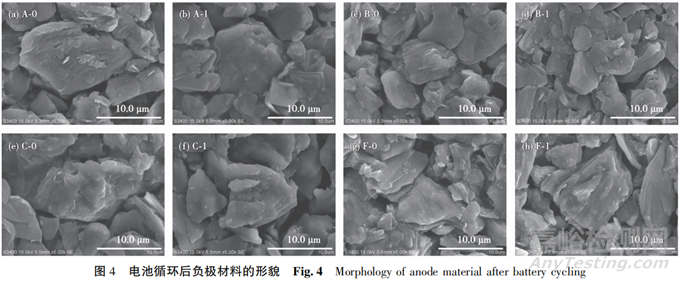

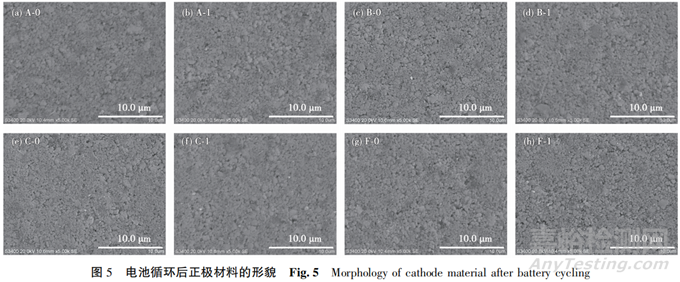

为进一步观察电池在不同电压下循环的变化,对电池进行拆解,观察正负极材料的变化,SEM 图如图4、5所示。

从形貌上看,正负极材料在过放电循环后并无明显差异。负极呈现块状,正极呈现小颗粒状,有夹具和无夹具对于正负极材料的形貌没有影响。在不断的浅充深放过程中,材料的晶胞参数可能发生变化,特别是负极材料,可能发生层间距的变化。

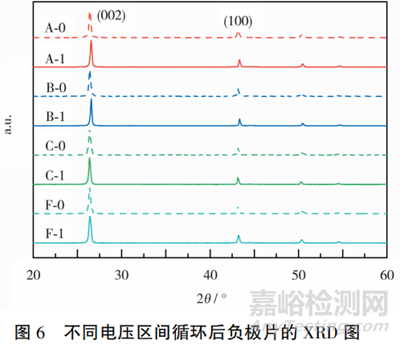

对负极片进行XRD分析,结果如图6所示。从图6可知,虽然电池在不同电压区间循环,但循环后的负极材料仍是石墨,并未产生其他新的物质。在同一电压区间,无夹具电池的负极极片(002)、(100)等特征峰都向低角度平移,说明石墨的晶胞参数变大,晶面间距变大。

这意味着与有夹具的电池相比,在不停的充放电过程中,无夹具电池的石墨层间距在不断增加。这种材料的微观变化,导致循环性能的衰减更严重,同时也解释了在同一电压区间,带夹具电池的循环性能明显好于不带夹具电池的原因。

2.4 电池过放电后日历寿命变化特点

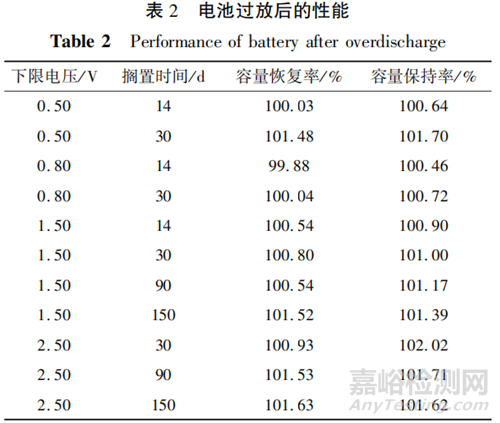

为进一步观察电池在长时间过放搁置后的容量变化,分别研究电池放电至规定电压0.50V、0.80V、1.50V、2.50V下,搁置一定时间后的容量保持和恢复的情况,见表2。

从表2可知,电池即使在过低的电压储存,也不会出现容量的衰减,对容量并没有太大的影响,不会因为过放电而导致容量损失。 从方法上看,在电池过放电后,搁置一段时间以小电流再充电,可使电池的容量得以恢复和保持。

3. 结论

基于数据中心用锂离子电池的特性研究,探讨了不同预紧力过放电的影响,结果表明:

通过对电池施加有夹具和无夹具的2种预紧力,在 0~3.65V、0.20~3.65 V、0.50~3.65V、0.80~3.65V和1.50~3.65V,以及常规的2.50~3.65V等6个电压区间循环,不论是否有夹具,电池的放电截止电压越低,容量衰减越迅速。在实际应用中,应尽量避免长时间的过低电压循环,以延长电池的使用寿命。

有夹具可以提升电池的循环性能,但随着放电截止电压的提升,作用减弱。EIS、XRD等测试结果表明,有夹具能保证正负极活性物质在循环过程中的稳定性,减少电极界面空隙,增加接触面积,降低欧姆电阻,缩短Li+传输路径,减少活性锂损失,减少电池不可逆膨胀,提高电池循环性能。实验结果对于电池组装设计有指导意义,建议后续研究者需考虑紧装配设计,以提高电池性能。

不同过放电压区间长时间储存后,电池容量不会随着放电截止电压的降低而降低。小电流补电可使容量得以保持和恢复。这为解决长时间储存后电池性能降低的问题提供了思路。

文献参考:李艳红,王盈来,屠芳芳,相佳媛.一定预紧力下过放电对锂离子电池性能的影响[J].电池,2024,54(3):374-378

来源:Internet