您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-04-15 14:45

摘要:

针对传统油井管涂层苛刻工况下存在的腐蚀、结垢问题,通过界面聚合法分别制备了负载羟基氟硅油和乙二胺四乙酸锌钠的2种微胶囊(MC),并引入碳纳米纤维(CNF)构建立体网状结构,利用喷涂法制备自修复超疏水聚偏氟乙烯(PVDF)/氟硅树脂(FSR)/MCs/CNF涂层。通过低表面能和网状结构的协同作用捕获气膜,在水/涂层界面有效抑制腐蚀性离子的渗透和CaCO3垢核的形成。此外,微胶囊分别赋予涂层自修复和螯合成垢离子的能力,使涂层防腐阻垢性能进一步提升。涂层使铝板结垢量减少0.205 mg/cm2,腐蚀电位和腐蚀电流密度降至0.051 V和1.15×10-9 A/cm2。该涂层还具备良好的耐磨、化学稳定性和自清洁性,分别经过250次磨损循环和UV照射72 h始终保持超疏水性,100次污染循环始终保持原始的清洁度。该涂层可以满足油井管等苛刻条件下的防腐阻垢需求。

关键词:

超疏水;自修复;微胶囊;防腐;阻垢;聚偏氟乙烯;氟硅树脂;碳纳米纤维

新型材料是推动科技进步和社会发展的不竭动力,进入21世纪以来,新型仿生材料的研究成为科研领域持续关注的焦点。以“荷叶效应”为灵感制备的仿生超疏水材料具有优异的界面不润湿特性,使其在自清洁、防腐蚀、阻垢、低温防覆冰、油水分离和液体输送等领域具有良好的应用前景。然而,目前超疏水材料从基础研究到实际应用仍受诸多因素制约,如:材料制备所用仪器精密、工艺复杂、成本较高、产业化生产难度较大;涂料表面强度低,耐久性差等问题,所以急需解决其生产难题,提高其性能,从而使实际应用范围增大。针对上述问题,国内外学者已进行了诸多探索。例如,通过优化制备工艺、引入复合材料等手段实现涂层的自修复功能,从而提升其稳定性。Liu等成功制造出涂覆聚苯乙烯-二氧化硅核/壳纳米粒子和聚二甲基硅氧烷的超疏水表面。破坏后的涂层通过外部加热,使聚二甲基硅氧烷和聚苯乙烯在颗粒内核中发生迁移和运动,从而完成自修复,超疏水性得到恢复。Huang等在热塑性聚己内酯(PCL)微球中混合8-羟基喹啉缓蚀剂,应用于形状记忆涂层。在80 ℃下加热30 min,可达到释放缓蚀剂、熔化PCL微球和形状记忆效应的三重修复效果。然而,这类自修复超疏水涂层的表面组成会在酸碱、紫外条件下发生变化,而且表面微观结构会在使用过程中受到摩擦、磨损的影响,从而遭到破坏,难以实现长期稳定的疏水性。特别是在复杂苛刻环境下,涂层的防腐阻垢性仍难以满足实际需求。因此,基于上述研究的局限性,仍需进一步探究制备防腐阻垢性能稳定的自修复超疏水涂层的新思路。

随着人们对功能性涂料需求的增加,微胶囊技术在涂料工业中逐步得到了重视。Cong等通过紫外光引发的聚合反应,成功制造出pH和紫外光双应答微胶囊,因紫外线引起的聚合反应温和而迅速,所得到的微胶囊最多可负载30%的疏水性化合物。当这些微胶囊用于水性涂料时,不仅对pH和紫外线的刺激反应迅速,还具备优良的自修复能力。Liu等将缓蚀阻垢剂1-羟乙基二膦酸(HEDP)及包覆剂硬脂酸(SA)封装在多孔聚砜(PSF)微胶囊中,并与聚脲树脂混合,成功制备pH响应型智能复合涂层,赋予其优异的阻垢性能。可见微胶囊技术极大地促进了功能涂料的进步,为制备具有长期防腐阻垢性的涂料提供了一条有前景的途径。

本研究通过添加功能性缓释材料以及调控涂层的表面能和微纳结构来加强界面能力,克服传统自修复超疏水涂层稳定性、防腐阻垢性差的缺点。通过界面聚合法制备了负载自修复剂[羟基氟硅油(FSO)]的FSO/聚氨酯(PU)@气相二氧化硅(SiO2)微胶囊和负载阻垢试剂[乙二胺四乙酸锌钠(EDTAZn)]的EDTA-Zn/PU@SiO2 微胶囊。并将PVDF、FSR作为基体,引入CNF与MCs相互作用构建三维网络结构,利用简单喷涂法制备具有自修复功能的超疏水PVDF/FSR/MCs/CNF 涂层。同时也测试和表征了涂层的微观形貌、润湿性、附着力、耐磨性、防腐阻垢性、自清洁性等,以此进一步证实在极端工况下涂层的优异稳定性。希望本研究能对自修复超疏水涂层的开发和应用提供参考。

1. 实验部分

1.1 主要原料与仪器

无水乙醇(95%):分析纯,国药集团;二苯基甲烷二异氰酸酯(MDI):分析纯,万华化学;二月桂酸二丁基锡(DBTDL):分析纯,南通名泰化工有限公司;N3390固化剂:分析纯,科思创;全氟辛基三乙氧基硅烷(POTS):分析纯,广东谦进化学试剂有限公司;气相二氧化硅(SiO2):工业级,赢创;二乙烯三胺(DETA),乙二胺四乙酸锌钠(EDTA-Zn):分析纯,廊坊鹏彩精细化工有限公司;聚乙烯亚胺(PEI):分析纯,武汉熠嘉生物科技有限公司;羟基氟硅油(FSO):分析纯,硅山材料有限公司;聚氨酯(PU):分析纯,南京凯凯聚氨酯有限公司;二氯甲烷,二甲苯:分析纯,山东维进化工科技有限公司;肉桂酸(3-苯基−2-丙烯酸):分析纯,山东丰泰生物科技有限公司;乙二醇(PEG),聚乙二醇800(PEG-800):分析纯,浙江远力健药业有限责任公司;氨水、乙酸乙酯、碳纳米纤维(CNFs):分析纯,泉瑞试剂有限公司;聚偏氟乙烯(PVDF):分析纯,阿科玛;YBS-S-860型氟硅树脂(FSR):分析纯,懿铂锶纳米科技有限公司。

S1600型无油空气压缩机,台州市奥突斯工贸有限公司;F2 喷枪,大庆五金总汇有限公司;JGW-360 A型接触角测量仪,承德市世鹏检测设备有限公司;EVO18扫描电子显微镜,蔡司;D/max 2200X射线衍射仪,牛津仪器公司;AUTOLAB PGATAT100电化学工作站,万通;JST-3393型Taber摩擦机,昆山杰斯特精密仪器有限公司;JL-ZN-TT 型紫外光老化箱,南京金凌环试仪器设备有限公司。

1.2 实验过程

1.2.1 EDTA-Zn/PU@SiO2微胶囊的制备

将1.5 g气相SiO2 超声分散至50 mL 无水乙醇、100 μL POTS和0.1 mL蒸馏水的混合溶液中。磁力搅拌12 h后,在80 ℃下干燥得SiO2-POTS乳化剂。将1 g DETA、0.5 g PEI 和5 g EDTA-Zn 溶解在5 mL 去离子水中。将0.3 g 改性SiO2-POTS 乳化剂超声分散在50 mL 二甲苯中。将水相与油相在均质机中以6 000 r/min 搅拌4 min 乳化,得到的油包水(W/O)乳液倒入250 mL三颈圆底烧瓶中,室温下以300 r/min 机械搅拌。将5.0 g MDI 与0.05 g 二月桂酸二丁基锡(DBTDL),用10 mL 二甲苯稀释后,滴加到乳液中开始聚合,搅拌4 h 后,加入100 μLPOTS 到悬浮液中。经过12 h 疏水修饰后,去除上清液。随后,分别用二甲苯、乙醇和去离子水依次洗涤3 次,去除多余的壁材单体。最后,将制得的EDTA-Zn/PU@SiO2 微胶囊在80 ℃干燥以蒸发残留溶剂。

1.2.2 FSO/PU@SiO2微胶囊的制备

把1 g SiO2分散在100 mL无水乙醇中,超声振动搅拌均匀后加入1.5 g肉桂酸,磁力搅拌12 h后抽滤,用无水乙醇冲洗3次,80 ℃干燥后得到改性的SiO2-Ca乳化剂。

将5 g FSO与5 g MDI溶解于10 mL二氯甲烷,得到油相混合溶液Ⅰ。再将0.5 g PEG-800 与2.5 gPEG溶解至10 mL蒸馏水,得到水相混合溶液Ⅱ。

将0.5 g改性SiO2-Ca乳化剂分散至100 mL蒸馏水,超声震荡直至分散均匀,与混合溶液Ⅰ混合,用均质机在6 000 r/min 乳化4 min,得到水包油乳液。在30 ℃水浴下,将乳液倒入三颈烧瓶中以300 r/min机械搅拌,同时逐滴加入混合溶液Ⅱ,反应5 h后得到FSO/PU@SiO2微胶囊。

1.2.3 涂层的制备

将总质量为2 g的基体树脂(PVDF和FSR质量分数分别为45%、55%)以及0.11 g N3390 固化剂溶解在20 mL乙酸乙酯中,在磁力搅拌下分散30 min,得到混合溶液Ⅰ。喷枪喷涂时以空气为载气,气压为0.6 MPa,与铝基板保持15 cm左右的距离,将混合溶液Ⅰ分散喷涂在预先处理好的铝板上,最后在180 ℃下煅烧30 min,获得PVDF/FSR涂层。

在混合溶液Ⅰ中加入0.05 g CNF,超声分散得到混合溶液Ⅱ ,以相同方法进行喷涂、固化获得PVDF/FSR/CNF涂层。

在混合溶液Ⅱ中加入0.6 g复合微胶囊(MCs,上文制备的2种微胶囊等质量混合),磁力搅拌得到混合溶液Ⅲ,以相同方法进行喷涂、固化获得PVDF/FSR/MCs/CNF涂层。

1. 3 测试与表征

通过扫描电子显微镜(SEM)观察微胶囊与涂层表面微观形貌。通过JGW-360 A型接触角测量仪,选用体积为5 μL的测试水滴,室温下对表面的不同区域进行5次测量并取平均值,获得水接触角(WCA)与滚动角(SA)。按GB/T 9286—2021测试涂层的附着力。

选用2个砂轮的质量均为250 g的Taber摩擦机进行摩擦试验。测试250次磨损循环期间涂层的磨损量,其中PVDF/FSR/MCs/CNF 涂层还需测试WCA和SA,以及在80 ℃下加热30 min自修复后的WCA。

将涂层样品浸入NaHCO3 和CaCl2 浓度均为0.01 mol/L 的混合溶液中,水浴加热,温度控制在60 ℃,转速为1 000 r/min,浸泡24 h后取出烘干称质量,对结垢量(CaCO3 质量)变化进行分析,并表征PVDF/FSR/MCs/CNF涂层表面微观形貌。

选用3.5%NaCl溶液浸泡涂层样品,测定电化学极化曲线,获得腐蚀电位(Ecorr)和腐蚀电流密度(Icorr),并评价涂层的防腐性能。

设定老化箱的紫外灯波长为365 nm,并将制成的涂层样品放置于老化箱中。在60 ℃、UV 照射72 h、光强300 W/m2的加速老化条件下,每隔8 h取出测定涂层表面WCA和SA。

采用2种方法测试样品自清洁性。(1)将样品与水平面呈夹角15°放置,凹凸棒土粉末均匀地分散在表面,滴加水滴,观察样品上粉末的附着情况。(2)将样品垂直浸润于由亚甲基蓝染色的硅藻土泥浆中再取出,视作1次循环,重复100次循环后,观察样品表面污染程度。

2. 结果与讨论

2. 1 微胶囊与涂层形貌

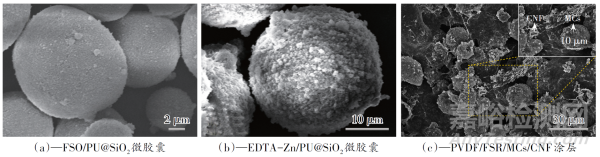

采用SEM对微胶囊与涂层表面微观形貌进行表征,结果如图1所示。

图1 微胶囊和涂层的SEM图

Fig.1 SEM images of MCs and coating

由文献[13]可知,在乳液聚合中,如果搅拌速度过快(600 r/min)可能会导致壳材破碎,使包覆率明显降低。因此,本研究采用300 r/min的转速来制备微胶囊,如图1(a)和(b)所示,微胶囊均为大小分布均匀的规则球形,且壳材几乎没有破碎。由图1(c)可知,PVDF/FSR/MCs/CNF涂层表面粗糙多孔,且附着大量MCs。由CNF构建的三维网状结构有利于涂层捕获空气形成气膜,而多孔结构有利于低表面能试剂的贮存,以实现自修复特性和阻垢特性。成功制备了FSO/PU@SiO2 和EDTA-Zn/PU@SiO2 微胶囊,并获得PVDF/FSR/MCs/CNF涂层。

2. 2 涂层表面润湿性

采用接触角测量仪测试涂层的WCA,以表征涂层的润湿性,从而进一步优化PVDF、FSR、CNF 和MCs的质量分数,结果如图2所示。

图2 PVDF、CNF和MCs用量对涂层润湿性的影响,PVDF/FSR/MCs/CNF涂层附着力

Fig.2 Influence of addition amount of PVDF,CNF and MCs on wettability of coating,adhesion of PVDF/FSR/MCs/CNF coating

由图2(a)可知,在PVDF/FSR涂层中,当基体树脂中PVDF的质量分数升高到45%时,涂层WCA最大,继续增加PVDF质量分数,由于其官能团活性较低,与基材表面原子形成化学键的能力有限,反而使涂层中能够用于与基材键合的有效官能团比例降低,导致WCA 下降。因此PVDF 质量分数为45%,FSR质量分数为55%。基于上述优化的基体树脂中PVDF与FSR的质量分数,探究CNF和MCs最佳用量(以基体树脂质量计)。由图2(b)可知,当CNF的用量增至2.0% 时,PVDF/FSR/CNF 涂层的WCA 为(154±1.6)°。随后,增加CNF 用量对涂层润湿性提升微小。由文献[14]可知,没有足够多的基材表面活性点与过多的CNF匹配键合,反而会在涂层中产生团聚现象,破坏涂层原有的结构,导致涂层与基材之间的附着力下降。因此,CNF 最佳用量为2.0%。由图2(c)可知,在不影响机械性能的前提下,尽可能多地添加MCs,以保证PVDF/FSR/MCs/CNF涂层的阻垢与自修复能力。当MCs用量为30%(以基体树脂质量计)时,涂层WCA最大,继续添加MCs用量,WCA降低。综上所述,在PVDF/FSR/MCs/CNF涂层中,基体树脂中PVDF、FSR 的最佳质量分数分别为45%、55%,CNF和MCs最佳用量分别为2.0%和30%。如图2(d)所示,此时涂层表面几乎没有区域被完全剥离(面积移除<5%),涂层的附着力为1级,具备优异的附着力。

2. 3 耐磨及自修复性

PVDF/FSR、PVDF/FSR/CNF 和PVDF/FSR/MCs/CNF 磨损过程中的质量和润湿性变化,以及PVDF/FSR/MCs/CNF涂层自修复行为如图3所示。

图3 摩擦过程中各涂层的质量损失和润湿性变化以及PVDF/FSR/MCs/CNF涂层自修复性

Fig.3 Mass loss and wettability changes of each coating during friction,self-healing performance of PVDF/FSR/MCs/CNF coating

如图3(a)所示,经过250 次磨损循环后,PVDF/FSR涂层的磨损量最大。加入CNF后,涂层的磨损量降低,这是因为引入的碳纳米纤维增强了涂层的机械强度。PVDF/FSR/MCs/CNF 涂层磨损量最低,这主要归功于在压力作用下FSO/PU@SiO2微胶囊机械响应后释放润滑剂FSO。除此之外,MCs堆积所形成的粗糙结构能起到固定气膜的作用,从而减少与砂轮接触的面积。

如图3(b)所示,在250次磨损循环内,PVDF/FSR/MCs/CNF涂层的WCA始终>150°,SA<10°,涂层润湿性优于文献[13,15-18]中的。这是因为PVDF/FSR/MCs/CNF涂层在磨损后形成的裂纹会被能提供纳米结构和机械支撑的磨屑填满,同时FSO/PU@SiO2微胶囊磨损后释放FSO修复表面能[如图3(c)]。

2. 4 阻垢性

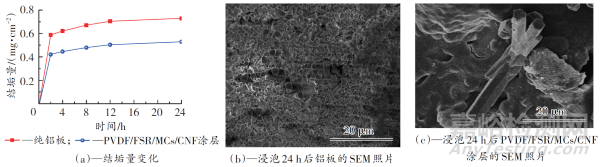

对涂层样品在高浓度盐溶液中结垢量(CaCO3质量)变化进行分析,并表征浸泡24 h后样品表面微观形貌,从而考察涂层的阻垢性,结果如图4所示。

图4 样品表面结垢量变化,浸泡24 h后铝板和PVDF/FSR/MCs/CNF涂层的SEM照片

Fig.4 Variation curve of surface scaling amount of samples,SEM images of aluminum plate and PVDF/FSR/MCs/CNF coating surface after 24 h immersion

由图4(a)可知,由于铝板自身具备亲水性,在浸泡24 h 后结垢量为0.733 mg/cm2。与之相比,PVDF/FSR/MCs/CNF 涂层的结垢量降低了0.205 mg/cm2,这主要归功于低表面能和多尺度网状结构的协同作用,捕获气膜从而有效抑制CaCO3垢在水/涂层界面成核。除此之外,EDTA-Zn 作为阻垢剂,具备螯合成垢离子的能力,使CaCO3晶体难以生成,进一步增强了PVDF/FSR/MCs/CNF涂层的阻垢性能。图4(b)中,铝板表面布满了大量的立方、长方体和菱形方解石CaCO3 晶体。而在图4(c)中,FPVDF/FSR/MCs/CNF涂层表面形成了不稳定的棒状CaCO3文石,接触面积小,更易被流体冲刷,有效降低了结垢量。

2. 5 化学稳定性

样品电化学极化曲线和紫外老化试验中PVDF/FSR/MCs/CNF涂层表面润湿性变化见图5。

图5 样品的Tafel曲线和紫外光照射对PVDF/FSR/MCs/CNF涂层的润湿性影响

Fig.5 Polarization curves for different samples,effect of UV irradiation on wettability of PVDF/FSR/MCs/CNF coating

由文献[18]可知,Icorr越低或Ecorr越高表明腐蚀速率越低,耐腐蚀性越好。图5(a)中,PVDF/FSR/CNF涂层的Ecorr(-0.516 V)相比于PVDF/FSR 涂层的正移(-0.635 V),Icorr 降低2 个数量级(5.75×10-7 A/cm2)。这主要是由于引入CNF构建的多尺度网状结构与涂层表面的低表面能相互协作,有利于捕获空气形成气膜。由于水与空气不相容,空气膜能有效保护涂层,不易被H+ ,Cl- 和OH- 等腐蚀性离子渗透。与PVDF/FSR/CNF 涂层相比,PVDF/FSR/MCs/CNF 涂层的Ecorr 正移至0.051 V,Icorr 减少1 个数量级至1.15×10-9 A/cm2。这是因为微胶囊通过阻隔腐蚀性离子,赋予涂层更好耐腐蚀性。综上所述,本研究制备的PVDF/FSR/MCs/CNF涂层具有优异的耐腐蚀性。

如图5(b)所示,随着紫外光照射时间的增加,涂层的WCA略微下降,但基本保持在150°左右,而SA 始终低于10°。这表明所制备的涂层在一定强度的紫外光照射下具备持久的超疏水性。涂层能够有效抵抗紫外光的照射,主要归功于PVDF 的C—F键比C—C 键具有更高的键能。综上所述,PVDF/FSR/MCs/CNF涂层具有良好的耐紫外线性能,可以在户外长时间服役。

2. 6 自清洁性

样品自清洁性测试结果如图6所示。

图6 铝基底和PVDF/FSR/MCs/CNF涂层的自清洁性测试结果

Fig.6 Self-cleaning test results of aluminum substrates and PVDF/FSR/MCs/CNF coating

由图6 可知,用滴管滴加少量水滴,可以将PVDF/FSR/MCs/CNF 涂层表面凹凸棒土粉末彻底洗去,而铝板上的粉末则不能洗去。铝板浸入染色硅藻土泥浆后,被完全污染,所制备的PVDF/FSR/MCs/CNF涂层即使经历100次浸取循环依然能够保持原始的清洁度。这主要归功于涂层表面形成的“山谷”结构,其表面多尺度网状结构捕获稳定的气膜,可作为屏蔽层,防止泥浆渗透,减小水滴与涂层表面的接触面积,诱导含有污染物的水滴离开。综上所述,PVDF/FSR/MCs/CNF涂层表现出优异的自清洁性,可长期应用于室外场所。

3. 结 语

面对传统油井管等苛刻工况,传统的自修复超疏水涂层存在腐蚀、结垢等问题,难以长期稳定地发挥超疏水性能。本研究引入CNF 构建三维网络结构,并通过界面聚合法制备了FSO/PU@SiO2微胶囊和EDTA-Zn/PU@SiO2 微胶囊,调整PVDF、FSR、MCs、CNF用量得到疏水性和附着力的最佳平衡,利用喷涂法制备自修复超疏水PVDF/FSR/MCs/CNF 涂层。经历250次磨损循环后磨损量仅为58 mg,涂层表面始终保持WCA>150°,SA<10°。采用高浓度盐溶液进行测试,相比铝板24 h结垢量降低了0.205 mg/cm2,涂层的Icorr 和Ecorr 分别为1.15×10-9 A/cm2 和0.051 V,表现出优异的防腐阻垢性能。经过365 nm紫外光照射72 h后涂层表面稳定保持超疏水性,以及100次污染循环维持原始清洁度。自修复超疏水PVDF/FSR/MCs/CNF 涂层可提供稳定的防腐阻垢性能,为制备自修复超疏水涂层及增强其防腐阻垢性能提供新研究思路,以满足现代工业化生产的新需求。然而,当下该研究仍主要局限于实验室范畴,其制备过程采用小批量、精细化的操作模式。并且,在实际工业生产中常见的高温、高湿以及强酸碱等极端工况条件下,该涂层有效性的相关数据极度匮乏。后续研究仍需从材料微观结构特征以及化学反应机理的层面出发,优化制备工艺,进一步提升涂层的综合性能,并借助先进的分析技术验证涂层在实际生产流程中的性能表现,从而有力地促进科研成果向实际生产力的转化。

来源:《涂料工业》2025年第4期

来源:涂料工业