您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-03-20 15:10

高压电器设备的稳定运行事关供电的可靠性,组成设备的每个零部件的品质都至关重要,要求零部件无生锈、无异物。在保证高压电器钢铁零部件磁性和力学性能不受影响的前提下,采用表面处理的方式在基体表面形成保护膜,并完全覆盖基体表面,可以提高零部件整体的耐腐蚀性。

磷化处理是一种历经百年发展的经济、高效、简易的防腐蚀表面处理技术,广泛应用于钢铁件的防腐蚀中,具有生产加工容易、设施简单、操作步骤少、生成磷化膜效率高等特点。管道和形状结构复杂的钢铁零部件经过磷化处理后,可在内腔中形成连续均匀的磷化膜,对于采用电化学方式不易产生保护膜的复杂构件,磷化处理后零部件的内外表面磷化膜可实现全范围覆盖。磷化膜是零部件在磷化液中发生化学反应,生成难溶于水的磷酸盐化学转化膜(即磷化膜),磷化处理可提高零部件材料的耐腐蚀性能,减小表面的摩擦因数,磷化膜的生成过程伴随着钢材表面铁离子的溶解,其厚度对零部件尺寸影响较小,可满足高压电器零部件高精度的要求。

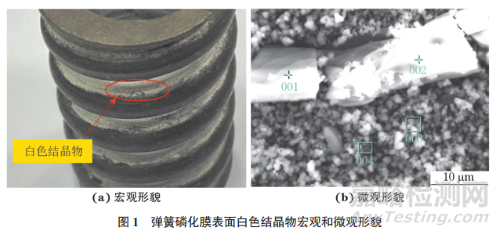

磷化膜外观为浅灰色或灰黑色,磷化膜品质的好坏对零部件的性能影响很大,磷化膜品质受磷化前酸洗处理是否彻底、磷化液成分中促进剂浓度、磷化液酸度、磷化温度和时间、磷化结束后零部件表面水洗是否彻底等各种因素的影响。文献认为磷化膜的常见缺陷为发黄、生锈、挂白灰、颜色不均等,而对于磷化膜表面白色结晶物的研究很少。研究人员对磷化膜表面的白色结晶物进行分析,并通过试验确定了有效的解决措施。

1. 试样制备与试验方法

1.1 试验材料

试验用弹簧的线径为4.6mm,内径为16.5mm,自由高度为52mm,弹簧材料中C元素质量分数为0.84%,Si 元素质量分数为0.16%,Mn元素质量分数为0.46%,P元素质量分数为0.012%,S元素质量分数为0.013%,其余为Fe元素。

清洗剂为无水乙醇、RSB-809型环保溶剂清洗剂;磷化液为单一锌系和锌钙系磷化液。

耐腐蚀性点滴溶液为:质量浓度为41g/L的CuSO4·5H2O,质量浓度为35g/L的NaCl,物质的量浓度为0.1mol/L的盐酸。

1.2 磷化工艺流程

(1)常温磷化的工艺流程为:脱脂→水洗→酸洗(除锈)→水洗→表面调整→磷化→水洗→热水洗→吹干→浸油→空油→检测。

磷化液为单一锌系磷化液,磷化温度为20~35℃,磷化时间为20min。

(2)中温磷化的工艺流程为:脱脂→水洗→酸洗(除锈)→水洗→磷化→水洗→热水洗→吹干→浸油→ 空油→检测。

磷化液为锌钙系磷化液,磷化温度为55~70 ℃,磷化时间为20min。

1.3 单一锌系常温磷化膜白色结晶物分析表征

使用长度为40mm,宽度为5mm 的碳导电胶带轻黏弹簧表面的白色结晶物,采用扫描电镜(SEM)观察白色结晶物,用其附带的高真空集成一体化能谱仪(EDS)检测白色结晶物的化学成分。

1.4 单一锌系常温磷化膜白色结晶物清洗试验

抽取存在白色结晶物的同批次弹簧(均为经过浸油后包装完好的弹簧),采用3种方式清洗,观察清洗弹簧表面防锈油后是否能发现白色结晶物,以及能否清洗干净白色结晶物。

清洗方式①:将弹簧放置在无水乙醇溶液中,浸泡3min,将弹簧取出后吹干,观察磷化膜表面是否有残留的白色结晶物。

清洗方式②:将弹簧放置在环保溶剂清洗剂原液中,浸泡3min,将弹簧取出后吹干,观察磷化膜表面是否有残留的白色结晶物。

清洗方式③:将弹簧放置在环保溶剂清洗剂原液中,在超声波清洗机中浸泡3min,将弹簧取出后吹干,观察磷化膜表面是否有残留的白色结晶物。

1.5 清洗后单一锌系常温磷化膜外观

磷化膜外观评价参照GB/T 6807—2001《钢铁工件涂装前磷化处理技术条件》,观察磷化膜是否结晶致密、连续和均匀。

1.6 清洗后磷化膜微观形貌表征和成分分析

采用乙醇溶液和环保溶剂清洗弹簧后,将弹簧表面吹干,在扫描电镜下观察磷化膜的微观形貌,对比不同清洗剂清洗后,磷化膜表面颗粒的大小、均匀度和分布情况。

1.7 磷化膜耐腐蚀性试验

采用硫酸铜点滴试验对磷化膜的耐腐蚀性进行测试,称取质量为41g的硫酸铜,35g的氯化钠,量取体积为13mL的物质的量浓度为0.1mol/L的盐酸溶液,将以上3种试剂混合并稀释至1000mL。测试前使用无水乙醇对零部件磷化膜表面进行擦拭,待无水乙醇挥发后,滴两到三滴硫酸铜点滴试剂,同时启动秒表计时,要求2min内,零件表面不能出现红色,若出现红色,则说明其耐腐蚀性不合格。

2. 试验结果与讨论

2.1 白色结晶物形貌和成分分析

单一锌系磷化液处理后弹簧表面的白色结晶物宏观和微观形貌如图1所示。由图1可知:白色结晶物在弹簧的圈层之间呈密布态分布,颗粒均匀;白色结晶物呈细小球状颗粒和粗大块状颗粒两种形态,较细小的颗粒粒径为1~3μm,且部分为团聚状态,粗大颗粒长度约为10~20μm,宽度约为6~10μm,为长条状。采用EDS对两种形态颗粒进行化学成分分析,结果如表1所示。由表1可知:结晶物化学成分为O、P、Fe、Zn元素和极少含量的Mn元素,无其他杂质,细小颗粒的Fe元素质量分数比粗大颗粒的Fe元素质量分数大4.43%,分析位置002和003处锌元素质量分数分别为21.91%和12.89%,两者相差9.02%。

通过白色结晶物的微观形貌可知,其颗粒大小均匀性差,元素成分存在差别,这是因为磷化膜形成阶段的生长速率和溶解速率不平衡,导致表面形成大小不均、分布不均的颗粒,元素成分存在差别,磷化膜稳定性降低,从而产生白色结晶物。

2.2 磷化膜白色结晶物清洗

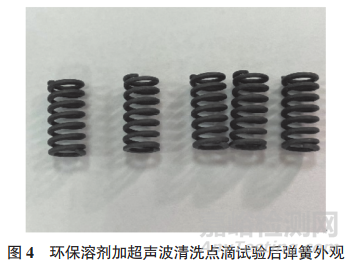

采用3种方式清洗弹簧。方式1为使用乙醇溶液浸泡弹簧3min,方式2为使用环保溶剂清洗剂原液浸泡弹簧3min,方式3为使用环保溶剂清洗剂原液超声波清洗弹簧3min。3种方式得到的弹簧宏观形貌如图2所示。由图2可知:由方式1得到的弹簧表面防锈油完全清洗干净,表面存在白色结晶物;由方式2得到的弹簧表面防锈油完全清洗干净,表面存在白色结晶物;由方式3得到的弹簧表面防锈油完全清洗干净,白色结晶物清洗干净。

采用以上3种清洗方式的磷化膜外观连续、均匀,可见磷化膜表面质量不良,使用乙醇和环保溶剂清洗剂均无法彻底去除白色结晶物,使用环保溶剂清洗剂和超声波组合方式清洗的方法可彻底去除白色结晶物。

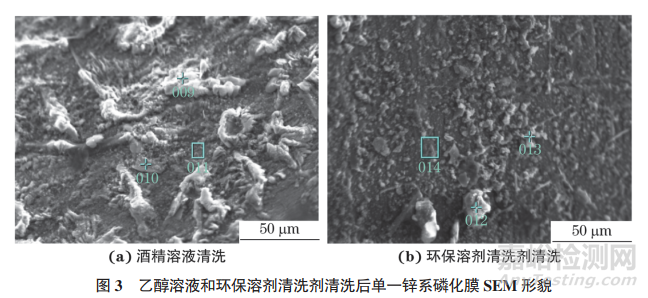

2.3 清洗后磷化膜SEM形貌

在3种方式清洗后弹簧的白色结晶物处截取试样,将试样置于SEM下观察,结果如图3所示。由图3可知:经乙醇溶液清洗的磷化膜表面呈现大量不规则凸起形态物质,且分布不均,磷化膜颗粒粗大;经过环保溶剂清洗剂清洗后,磷化膜表面颗粒大小和分布较为均匀,仅有少量凸起形态物质。采用乙醇溶液不能去除磷化膜表面的白色结晶物,而环保溶剂清洗剂可去除磷化膜表面沉积的白色结晶物。

2.4 磷化膜耐腐蚀性试验

采用环保溶剂结合超声波清洗弹簧后,对磷化膜进行硫酸铜点滴试验,3min后磷化膜未出现红色,耐腐蚀性合格。试验后弹簧外观如图4所示。

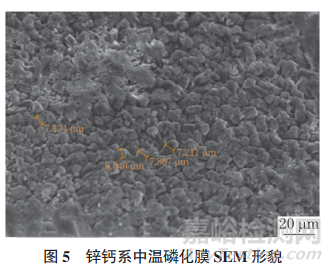

2.5 单一锌系常温磷化膜和锌钙系中温磷化膜

采用单一锌系常温磷化工艺和锌钙系中温磷化工艺对同一材料和结构的弹簧进行磷化,在扫描电镜下观察磷化膜状态,结果如图3,5所示。由图3,5可知:单一锌系常温磷化膜SEM 形貌粗大、形状呈无规则状态,且分布不均匀(见图3);锌钙系中温磷化膜大部分为粒径6~8μm的球状颗粒,分布均匀致密(见图5)。

3. 结论

(1)单一锌系常温磷化膜表面白色结晶物化学成分正常,结晶物颗粒粒径为1~20μm。

(2)单一锌系常温磷化膜表面白色结晶物最佳的清洗方式为:在超声波清洗机中使用环保溶剂清洗原液浸泡弹簧3min,弹簧表面防锈油完全清洗干净,白色结晶物清洗干净,磷化膜表面颗粒大小和分布更均匀,未引入其他杂质,且磷化膜耐腐蚀性合格。

(3)采用锌钙系中温磷化工艺得到的磷化膜颗粒粒径为6.5~8μm,颗粒分布均匀致密,对工件表面起到较好的保护作用,更适合高压电器零部件的防护。

作者:刘翠翠,李要锋,王延涛,熊明华,张垒,邵明艳,张明英,赵柯,赵胜楠,李金凤

单位:河南平芝高压开关有限公司

来源:《理化检验-物理分册》2025年第1期

来源:理化检验物理分册