GCr15钢是高碳铬轴承钢,其耐磨性好、抗疲劳强度高,广泛应用于传动轴上的钢球、滚子及轴套等零件中。钢球及轴套多由圆钢热加工成型,既可以用退火态的圆钢,也可以用热轧态的圆钢。高温剪切下料(锻造温度下料)是指将坯料加热到锻造温度下进行剪切的一种下料工艺,在节能、节材和实现模锻工艺的自动化、连续化等方面有着不可替代的优势。GCr15热轧圆棒的生产工艺为:电弧炉冶炼→精炼→真空处理→连铸→红送至连续炉加热 → 连轧成ϕ85mm圆棒→精整。为了提高生产效率,套圈生产厂家采用自动下料机床进行加热剪切方式下料,剪切加热温度为1080~1120℃,加热方式为高频感应加热,下料后部分剪切面可见裂纹。研究人员采用一系列理化检验方法分析了剪切面裂纹形成的原因,以避免该类问题再次发生。

1、 理化检验

1.1 宏观观察

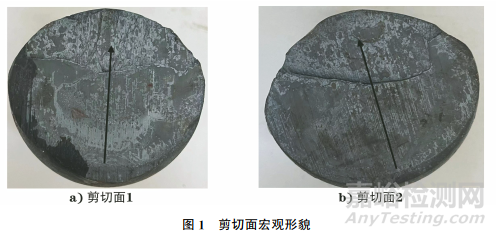

观察两个端面,两个剪切面均可见横向裂纹,裂纹位于剪切面的下半部分,沿剪切方向变形,剪切面宏观形貌如图1所示,图中箭头所指为剪切方向。

1.2 超声波检测

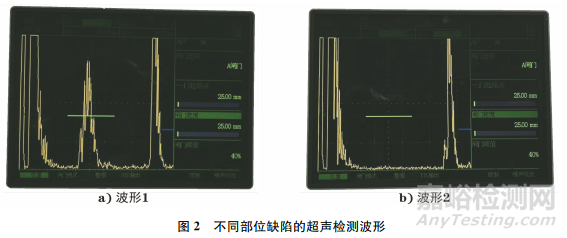

为了进一步明确缺陷的分布情况,对剪切面中间部分进行手动超声检测,有裂纹的中间部分有明显的缺陷波,沿圆周面进行360°径向纵波扫查时,反射波幅有高低变化,并有不同程度的跳动,而沿棒材纵向方向扫查时,波形无明显变化,说明内部缺陷具有明显的方向性,波形特征如图2所示。

1.3 化学成分分析

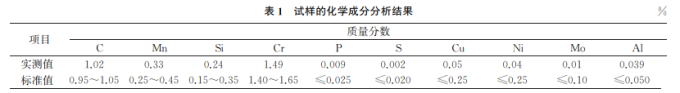

切取试样,用直读光谱仪对其进行化学成分分析,结果如表1所示。由表1可知,其化学成分满足GB/T 18254—2016《高碳铬轴承钢》的要求。

1.4 扫描电镜(SEM)分析和金相检验

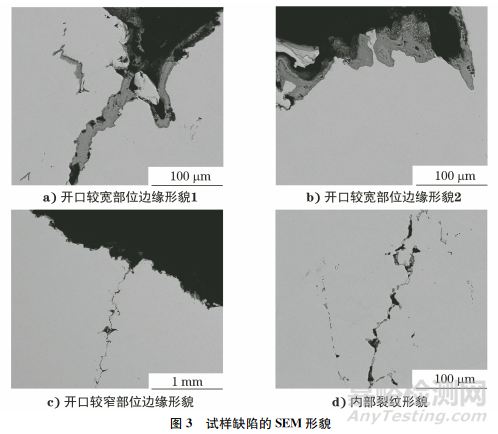

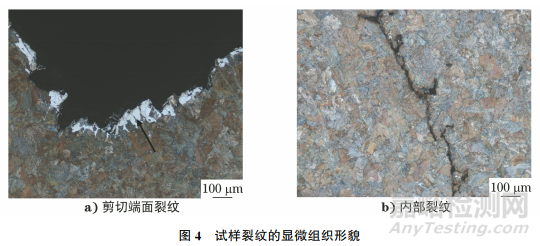

沿剪切面裂纹部位截取试样,垂直裂纹方向对试样进行研磨抛光,采用扫描电镜观察,裂纹呈锯齿状,靠近剪切面裂纹边缘可见氧化铁,内部裂纹边缘未见氧化铁;整段裂纹边缘均未见大型夹杂物及高温点状氧化产物(见图3)。将试样用硝酸乙醇溶液腐蚀后,置于光学显微镜下观察,靠近剪切面部位裂纹边缘可见轻微脱碳现象,裂纹边缘白亮部分为铁素体,内部裂纹边缘未见脱碳现象。

2、 综合分析

平行于直径方向的裂纹位于剪切端面的下半部分。超声波检测时发现,脉冲反射波时有时无,有明显的规律性;出现缺陷波时,缺陷位于近中心部位。由此可判断棒材横截面方向中心部位存在明显具有方向性的线性缺陷。沿棒材纵向进行超声扫查时,一直存在脉冲反射波,说明缺陷沿轧制方向贯穿整个长度。根据剪切面的裂纹形貌特征及超声波检测情况可以判断剪切面出现的裂纹与中心部位缺陷属同一性质,剪切过程中,缺陷发生变形,因此在剪切面上缺陷均位于下半部分。

裂纹均呈锯齿状,说明为应力开裂;裂纹边缘未见非金属夹杂物,说明该缺陷与钢中非金属夹杂物无关。靠近剪切面部分的裂纹边缘可见氧化铁及脱碳现象,但裂纹边缘未见点状氧化产物,说明裂纹经历过高温;内部裂纹边缘未见氧化脱碳现象。一般而言,棒材在轧制前加热温度高达1150℃以上,且高温段保温时间较长,裂纹边缘会形成密集的点状氧化产物。高频感应加热是一种利用电磁感应来加热电导体的方法,会在金属中产生涡电流,因电阻而造成金属的焦耳加热,加热速度快,用该种方式加热,表面会形成一层氧化铁,但是不会产生点状内氧化产物。由此可以判断,棒材中心裂纹产生于轧制之后、剪切之前。

GCr15轴承钢的含碳量较高,在连铸冷却过程中,铸坯中心区域易产生碳元素和铬元素的偏析,在后续的轧制过程中,中心区域二次碳化物容易在晶界上聚集,形成网状碳化物,从而降低轴承钢的性能。为了避免网状碳化物的析出,需要控制轧后冷却速率及终轧温度。一般而言,棒材高温变形后要立即进入超快冷却系统进行冷却。对大规格棒材表面进行强制快速冷却时,由于GCr15钢的导热性较差,心部温度下降得相对较慢,出现返温现象,即棒材心部的热量通过热传导重新加热冷却的表面,使得表面已经冷却的组织发生自回火,直至心部温度与表面温度达到平衡。在此过程中,由于棒材的端部暴露于空气中,冷却速率相对于中间部分更快;表面及端面温度下降较快,形成马氏体,体积发生膨胀,内部温度下降较慢,组织未发生转变。钢的表面产生压应力,心部产生拉应力,若不及时退火或者缓冷,在这种巨大内应力作用下,棒材心部容易出现中心裂纹;一旦应力释放后,不会继续出现更多的裂纹。该种情况下形成的裂纹多为一条,且多出现在棒材的两端。轧制成型后的大规格棒材应尽快进入缓冷坑缓冷或者直接退火。

3、 结论及建议

(1)热轧棒材中心应力裂纹是造成热剪切下料端面开裂的主要原因。

(2)为避免棒材出现中心应力裂纹,圆棒轧制后应及时退火或者缓冷。

(3)利用超声波检测仪对棒材进行无损检测,可有效识别该类缺陷。为防止该类缺陷漏检,需对棒材表面进行360°扫查。

作者:刘月云,杨娥,周杨,彭先锦,田浩

单位:大冶特殊钢有限公司 高品质特殊钢湖北省重点实验室

来源:《理化检验-物理分册》2023年第8期