您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-04-26 18:21

12Cr1MoV钢的执行标准为GB/T 3077—2015《合金结构钢》。12Cr1MoV钢是低合金耐热钢,广泛应用于国内火力发电机组锅炉中,其正常母材组织为珠光体。该钢通过Cr、Mo合金元素产生固溶强化作用,V元素与C元素形成 VC碳化物,产生弥散强化作用,因此该钢具有较好的组织稳定性和较高的持久强度、塑性,被普遍用于制造温度不高于555℃的蒸汽管道和集箱,以及温度不高于570 ℃的受热面管。长期运行在高温、高压和交变应力工况下的12Cr1MoV钢会出现珠光体球化、碳化物聚集、固溶体合金元素贫化等组织不稳定问题,使其持久强度、硬度、抗疲劳性能等力学性能降低,导致管道发生高温蠕变失效,严重影响发电机组的安全稳定运行。

12Cr1MoV钢焊接接头经长期高温运行后,其母材组织以铁素体+珠光体+颗粒状析出物为主,析出物不均匀地分布在珠光体内,以及珠光体与铁素体交界处;其热影响区组织以细小的铁素体+贝氏体+颗粒状析出物为主,靠近熔合线处晶粒粗大,呈长条状不均匀分布;焊缝区组织由网状铁素体+细小的贝氏体+析出物组成,网状铁素体含量明显低于熔合线附近,晶粒分布较均匀,部分颗粒析出物呈条状不均匀分布于晶界上,导致在高温服役条件下12Cr1MoV钢焊接接头的拉伸性能和冲击性能明显下降低。宋玉等研究认为,12Cr1MoV钢经长期高温服役后,珠光体球化等级为4.5级,碳化物呈链状聚集分布,存在蠕变孔洞和沿晶裂纹,组织劣化严重,导致材料的综合力学性能变差。谷树超等研究电站锅炉12Cr1MoV钢高温过热器爆管,过热器12Cr1MoV钢管有明显劣化现象,爆管背烟侧和迎烟侧显微组织和力学性能存在明显差异;爆管迎烟侧组织老化严重,珠光体球化等级为4.5级,其常温拉伸性能和硬度明显低于背烟侧,炉内的长期高温烟气冲刷作用对高温过热器管迎烟侧材料的劣化影响更明显。宋文强等采用热模拟试验对12Cr1MoV钢进行不同工艺的正火+回火热处理,12Cr1MoV 钢正火+回火后的正常显微组织为回火贝氏体+铁素体、回火贝氏体+铁素体+珠光体、铁素体+珠光体,如果回火温度过高或正火冷却速率较慢,会使钢中出现马氏体和碳化物沿晶界及晶内聚集长大的情况,显著降低钢的力学性能。

受热面管氧化层也会对机组运行产生不利影响,如:受热面管内壁的Fe3O4氧化层导热系数小,影响换热效率,为了保证蒸汽的温度,只能提高炉膛的烟气温度,从而导致管子的实际壁温升高,寿命缩短;氧化层导致管子的实际承载面积变小,应力增大,服役寿命缩短;受热面管氧化层厚度达到一定尺寸(临界厚度)时,会发生剥落现象,氧化层阻塞在管子下弯头位置,造成通流面积减小,甚至完全阻塞,引起管子发生超温爆管事故;管子内壁剥落的氧化层随着蒸汽进入汽轮机,对高压、中压汽轮机的喷嘴、叶片等造成固体颗粒冲蚀,改变流通部件的外形,降低汽机效率。

研究人员对12Cr1MoV钢的组织结构、基材与氧化层界面处的组织形貌、氧化层物相组成进行分析,研究了氧化层对12Cr1MoV钢管老化和拉伸性能的影响,为机组安全运行提供技术支持。

1、试验材料与方法

选用材料均为12Cr1MoV钢的3根管,分别编号为试样1~3,试样1~3的服役时间分别为105000,131000,146000h。将试样1~3内壁表面用石油醚超声清洗15min后,再使用无水乙醇超声清洗15min,然后在真空干燥箱中干燥600min,干燥温度为60℃。

采用场发射扫描电镜(SEM)观察试样基材与氧化层的界面组织形貌。采用能谱仪(EDS)对试样进行化学成分分析。采用X射线衍射仪(XRD)对试样氧化层进行物相组成分析,X射线管的阳极靶材为Cu靶,电压为30kV,电流为2~10mA,测试角度为20°~90°。采用X射线光电子能谱仪(XPS)测试氧化层的化学组态,并导出XPS全谱和窄谱图。采用高分辨透射电(TEM)观察试样的微观结构,TEM的工作电压为200kV。按照GB/T 11344—2008 《无损检测 超声测厚》,使用测厚仪对试样内壁的氧化皮厚度进行测量。按照GB/T 228.1—2021 《金属材料 拉伸试验 第1部分:室温试验方法》对试样进行室温拉伸试验,按照GB/T 228.2—2015 《金属材料 拉伸试验 第2部分:高温试验方法》,对试样进行高温(550℃)拉伸试验。

2、试验结果与分析

1、氧化层表面

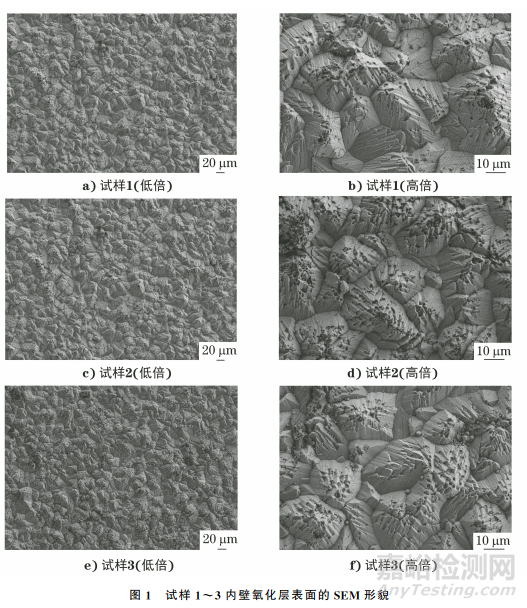

图1为试样1~3内壁氧化层表面的SEM形貌。由图1可知:试样1~3的内壁表面形貌相似,均呈高低起伏的丘壑状,因为氧化物的生成速率不一致;氧化层均存在孔洞,氧化颗粒尺寸较大,直径为10~20μm。

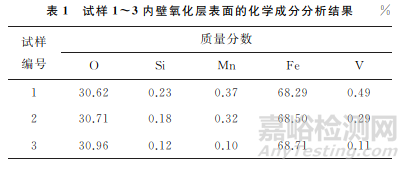

表1为试样1~3内壁氧化层表面的化学成分分析结果。由表1可知:试样1~3的氧化物主要含有Fe、O等元素,说明氧化物主要由铁的氧化物组成;随着服役时间的延长,氧化程度显著提高。

2、氧化层截面

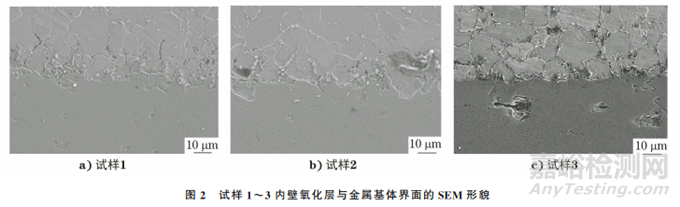

图2为试样1~3内壁氧化层与金属基体界面的SEM形貌。由图2可知:试样1基材晶界处粒状碳化物较少,且碳化物颗粒细小,呈弥散分布,氧化层组织致密,与基体之间未出现明显的分层;随着服役时间的延长,试样3的组织晶界粗化,碳化物增多且明显聚集,逐步呈现连续分布的趋势,氧化层组织疏松,且与金属基体有明显的分界面。

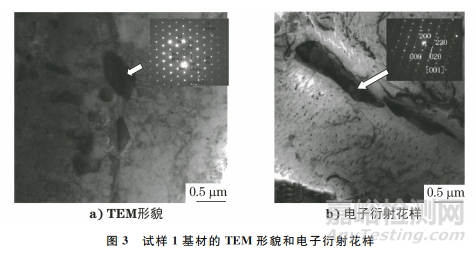

图3为试样1基材的TEM形貌和电子衍射花样。由图3可知:试样1晶界碳化物弥散分布,为面心立方结构的Cr23C6;随着服役时间的延长,Cr23C6颗粒逐渐长大。

3、氧化层物相分析

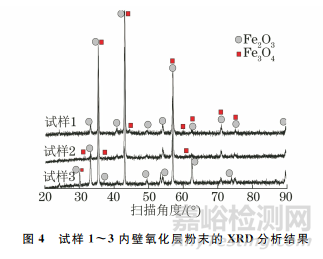

图4为试样1~3内壁氧化层粉末的 XRD分析结果。由图4可知:试样1~3内壁氧化物的物相组成为Fe2O3和Fe3O4,这与化学成分分析结果吻合;随着服役时间的延长,Fe2O3含量增大,试样2内壁氧化物主要为Fe2O3。

4、氧化层XPS分析

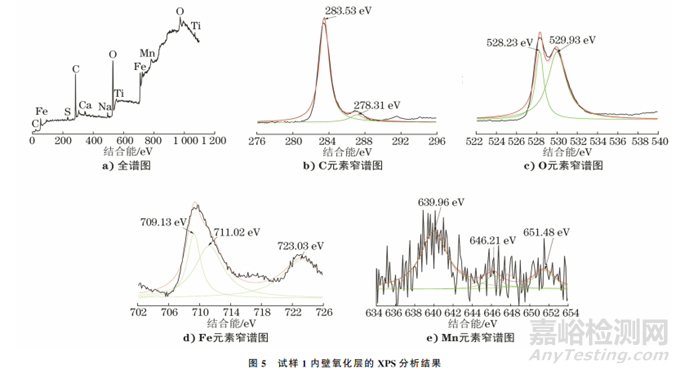

图5为试样1内壁氧化层的XPS分析结果。由图5可知:试样1内壁存在 C、O、Mn、Fe、Ti、Na、Ca、S、Cl等元素,窄谱图中可见C、O、Fe、Mn元素的化学态,288.17,285.80,284.60eV峰分别对应C=O、C—O、C—H/C=H 键;722.82,710.10eV峰对应Fe原子的杂化轨道,结合O元素窄谱图中的529.90eV 峰,判定内壁氧化层物相为Fe2O3和Fe3O4;644.26,644.26eV峰对应Mn元素的杂化轨道,结合O元素窄谱图中的528.19eV峰,判定试样内壁氧化层生成了Mn2O3 。综上所述,试样1氧化层内壁表面Fe元素和Mn元素发生了氧化反应,生成了Fe2O3、Fe3O4和Mn2O3。

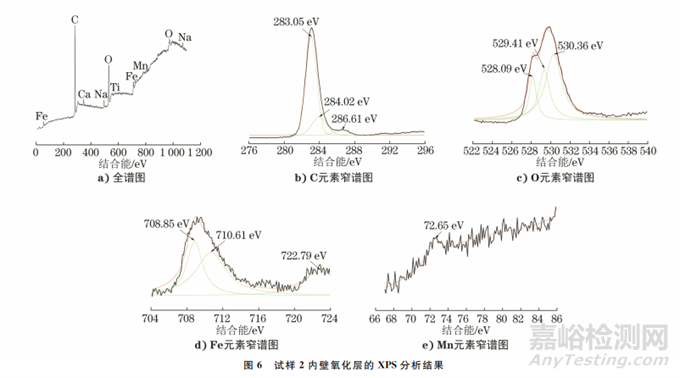

图6为试样2内壁氧化层的XPS分析结果。由图6可知:试样内壁存在C、O、Fe、Mn、Na、Ca、Ti等元素,287.78,285.07,284.43eV峰对应C=O、C—O、C—H/C=H 键;722.79,710.17eV峰对应Fe原子的杂化轨道,结合O元素窄谱图中的529.66eV峰,判定试样内壁表面生成了Fe2O3和Fe3O4;Al元素窄谱图中出现了72.65eV峰,结合O元素窄谱中的530.96eV峰,判定试样内壁表面生成了Al2O3。综上所述,试样2表面形成了Fe2O3、Fe3O4和微量Al2O3。

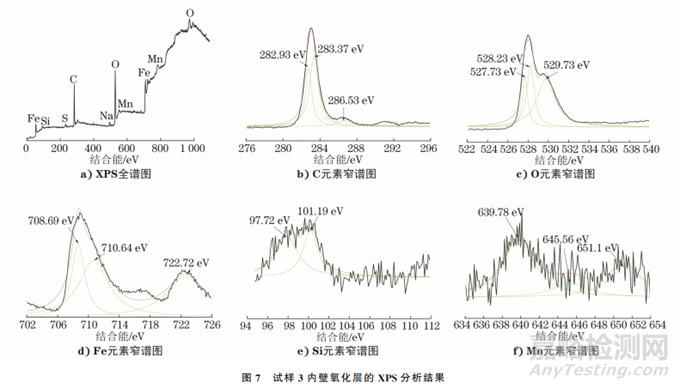

图7为试样3内壁氧化层的XPS分析结果。由图7可知:试样内壁表面存在C、O、Mn、Fe、Si等元素,286.37,283.37,282.93eV峰对应C=O、C—O、C—H/C=H键;Fe元素窄谱图中722.82,710.04,708.29eV峰对应Fe原子的杂化轨道峰,结合O元素窄谱图中的529.53、528.32、527.73eV峰,判定试样表面生成了Fe2O3、FeO和Fe3O4;Si元素窄谱中的100.19,97.72eV峰对应 Si4+离子,结合O元素窄谱中的528.32eV 峰,判定试样内壁表面生成了SiO2;Mn元素窄谱图中650.91,639.37eV峰对应 Mn原子的杂化轨道峰,结合O元素窄谱中的528.32eV峰,判定试样内壁表面生成了 MnO2。综上所述,试样3内壁表面生成了 Fe2O3、FeO、Fe3O4、SiO2、MnO2等物质。对比试样1,2,试样3的金属元素与蒸汽中的O元素结合,形成的氧化物种类较多,说明随着服役时间的延长,金属整体氧化程度显著提高。

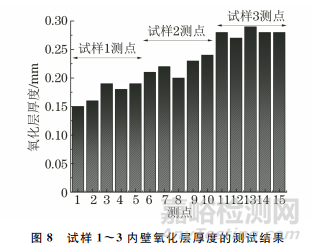

图8为试样1~3内壁氧化层厚度的测试结果,在每个试样上抽取5个测试点。由图8可知:试样1~3内壁氧化层厚度为0.15~0.3 mm,随着服役时间的延长,试样3内壁氧化层的厚度增大。

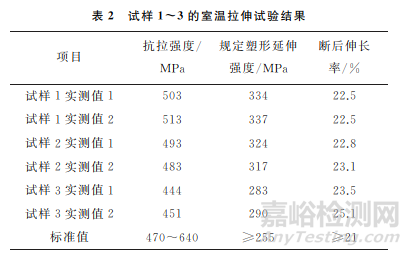

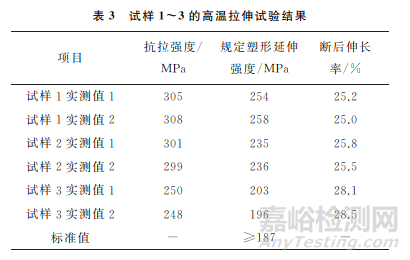

表2为试样1~3的室温拉伸试验结果,表3为试样1~3的高温拉伸试验结果。由表2,3可知:试样1,2的室温和高温抗拉强度高于试样3,原因是试样1,2金属基体的晶界和晶界析出相具有强化作用,且试样1,2内壁氧化层厚度未出现明显增厚现象,壁厚未明显减薄,因此材料保持较高的强度;试样3的室温抗拉强度低于标准要求的下限,其他力学性能指标符合标准要求,原因是试样3的氧化层厚度增大,导致金属的有效厚度减薄,引起了试样3抗拉强度降低,试样3呈现老化趋势。

3、结论

(1)在高温服役条件下,12Cr1MoV钢管晶内弥散分布有块状Cr23C6颗粒以及大量的位错缠绕颗粒,产生了晶内强化;晶界析出了面心立方结构Cr23C6碳化物,碳化物呈弥散分布,产生了晶界强化;钢管基材与内壁氧化层界面未出现明显的分层。随着服役时间的延长,试样3金属基材的晶界Cr23C6碳化物呈链状聚集分布,碳化物逐渐增多,颗粒尺寸逐渐变大,试样3内壁氧化层厚度增大,组织疏松,且与金属基体之间有明显的分界面。

(2)12Cr1MoV钢管内壁的主要氧化物为Fe2O3和Fe3O4,随着服役时间的延长,试样3中的Fe2O3含量增多,形成了锰和硅的氧化物,且试样3的室温抗拉强度变低。

作者:廖建开1,苏杨彬1,郭岩2

单位:1.华电(漳平)能源有限公司;

2.华电电力科学研究院有限公司

来源:《理化检验-物理分册》2024年第3期

来源:理化检验物理分册