您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-20 19:48

摘 要:为了满足纳米级表面形貌样板的高精度非接触测量需求,研制了一种高分辨力光学显微测头。以激光全息单元为光源和信号拾取器件,利用差动光斑尺寸变化探测原理,建立了微位移测量系统,结合光学显微成像系统,形成了高分辨力光学显微测头。将该测头应用于纳米三维测量机,对台阶高度样板和一维线间隔样板进行了测量实验。结果表明:该光学显微测头结合纳米三维测量机可实现纳米级表面形貌样板的可溯源测量,具有扫描速度快、测量分辨力高、结构紧凑和非接触测量等优点,对解决纳米级表面形貌测量难题具有重要实用价值。

关键词:纳米测量;激光全息单元;位移;光学显微测头;纳米级表面形貌

引言

随着超精密加工技术的发展和各种微纳结构的广泛应用,纳米三坐标测量机等精密测量仪器受到了重点关注。国内外一些研究机构研究开发了纳米测量机,并开展微纳结构测量[1-4]。作为一个高精度开放型测量平台,纳米测量机可以兼容各种不同原理的接触式测头和非接触式测头[5-6]。测头作为纳米测量机的核心部件之一,在实现微纳结构几何参数的高精度测量中发挥着重要作用。原子力显微镜等高分辨力测头的出现,使得纳米测量机能够实现复杂微纳结构的高精度测量[7-8],但由于其测量速度较慢,对测量环境要求很高,不适用于大范围快速测量。而光学测头从原理上可以提高扫描测量速度,同时作为一种非接触式测头,还可以避免损伤样品表面,因此,在微纳米表面形貌测量中有其独特优势。在光学测头研制中,激光聚焦法受到国内外研究者的青睐,德国SIOS公司生产的纳米测量机就包含一种基于光学像散原理的激光聚焦式光学测头,国内也有一些大学和研究机构开展了此方面的研究[9-11]。这些测头主要基于像散和差动光斑尺寸变化检测原理进行离焦检测[12-13]。在CD和DVD播放器系统中常用的激光全息单元已应用于微位移测量[14-15],其在纳米测量机光学测头的研制中也具有较好的实用价值。针对纳米级表面形貌的测量需求,本文研制了一种基于激光全息单元的高分辨力光学显微测头,应用于自主研制的纳米三维测量机,可实现被测样品的快速瞄准和测量。

1、激光全息单元的工作原理

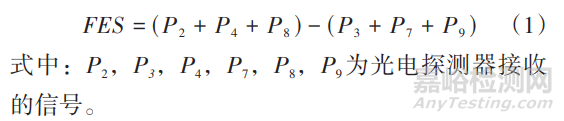

激光全息单元是由半导体激光器(LD)、全息光学元件(HOE)、光电探测器(PD)和信号处理电路集成的一个元件,最早应用于CD和DVD播放器系统中,用来读取光盘信息并实时检测光盘的焦点误差,其工作原理如图1所示。LD发出激光束,在出射光窗口处有一个透明塑料部件,其内表面为直线条纹光栅,外表面为曲线条纹全息光栅,两组光栅相互交叉,外表面光栅用于产生焦点误差信号。LD发出的激光束在光盘表面反射回来后,经全息光栅产生的±1级衍射光,分别回到两组光电探测器P1~P5和P2~P10上。当光盘上下移动时,左右两组光电探测器上光斑面积变化相反,根据这种现象产生焦点误差信号。这种测量方式称为差动光斑尺寸变化探测,焦点误差信号可以表示为

根据焦点误差信号,即可判断光盘离焦量。

图1 激光全息单元

根据上述原理,本文设计了高分辨力光学显微测头的激光全息测量系统。

2、光学显微测头设计与实现

光学显微测头由激光全息测量系统和光学显微成像系统两部分组成,前者用于实现被测样品微小位移的测量,后者用于对测量过程进行监测,以实现被测样品表面结构的非接触瞄准与测量。

2.1 激光全息测量系统设计

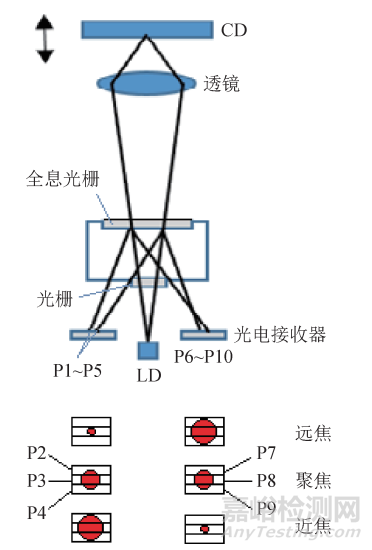

光学显微测头的光学系统如图2所示,其中,激光全息测量系统由激光全息单元、透镜1、分光镜1和显微物镜组成。测量时,由激光全息单元中的半导体激光器发出的光束经过透镜1变为平行光束,该光束被分光镜1反射后,通过显微物镜汇聚在被测件表面。从被测件表面反射回来的光束反向通过显微物镜,一小部分光透过分光镜1用于观察,大部分光被分光镜1反射,通过透镜1,汇聚到激光全息单元上,被全息单元内部集成的光电探测器接收。这样,就将被测样品表面瞄准点的位置信息转换为电信号。在光学显微测头设计中选用的激光全息单元为松下HUL7001,激光波长为790 nm。

图2 光学显微测头光学系统示意图

当被测样品表面位于光学显微测头的聚焦面时,反射光沿原路返回激光全息单元,全息单元内两组光电探测器接收到的光斑尺寸相等,焦点误差信号为零。当样品表面偏离显微物镜聚焦面时,由样品表面反射回来的光束传播路径会发生变化,进入激光全息单元的反射光在两组光电探测器上的分布随之发生变化,引起激光全息单元焦点误差信号的变化。当被测样品在显微物镜焦点以内时,焦点误差信号小于零,而当被测样品在显微物镜焦点以外时,焦点误差信号大于零。因此,利用在聚焦面附近激光全息单元输出电压与样品位移量的单调对应关系,通过测量激光全息单元的输出电压,即可求得样品的位移量。

2.2 显微物镜参数的选择

在激光全息测量系统中,显微物镜是一个重要的光学元件,其光学参数直接关系着光学显微测头的分辨力。首先,显微物镜的焦距直接影响测头纵向分辨力,在激光全息单元、透镜1和显微物镜之间的位置关系保持不变的情况下,对于同样的样品位移量,显微物镜的焦距越小,样品上被测点经过显微物镜和透镜1所成像的位移越大,所引起激光全息单元中光电探测器的输出信号变化量也越大,即测量系统纵向分辨力越高。另外,显微物镜的数值孔径对测头的分辨力也有影响,在光波长一定的情况下,显微物镜的数值孔径越大,其景深越小,测头纵向分辨力越高。同时,显微物镜数值孔径越大,激光束会聚的光斑越小,系统横向分辨力也越高。综合考虑测头分辨力和工作距离等因素,在光学显微测头设计中选用大恒光电GCO-2133长工作距物镜,其放大倍数为40,数值孔径为0.6,工作距离为3.33 mm。

2.3 定焦显微测头的实现

除激光全息测量系统外,光学显微测头还包括一个光学显微成像系统,该系统由光源、显微物镜、透镜2、透镜3、分光镜1、分光镜2和CCD相机组成。光源将被测样品表面均匀照明,被测样品通过显微物镜、分光镜1、透镜2和分光镜2,成像在CCD相机接收面上。为了避免光源发热对测量系统的影响,采用光纤传输光束将照明光引入显微成像系统。通过CCD相机不仅可以观察到被测样品表面的形貌,而且也可以观察到来自激光全息单元的光束在样品表面的聚焦情况。

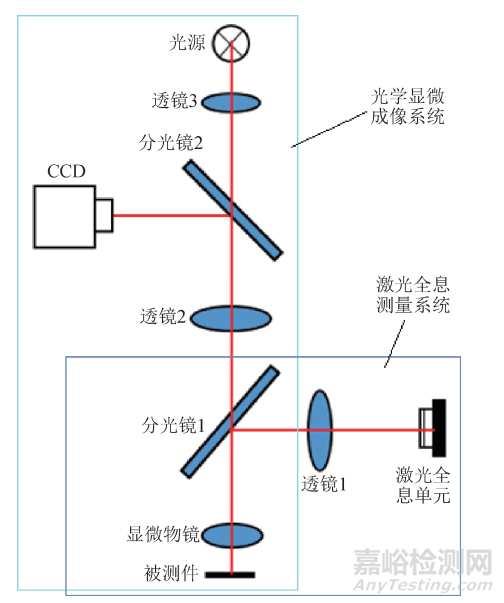

根据图2所示原理,通过光学元件选购、机械加工和信号放大电路设计,制作了光学显微测头,如图3所示。从结构上看,该测头具有体积小、集成度高的优点。将该测头安装在纳米测量机上,编制相应的测量软件,可用于被测样品的快速瞄准和高分辨力非接触测量。

图3 光学显微测头结构

3、测量实验与结果分析

为了检验光学显微测头的功能,将该测头安装在纳米三维测量机上,使显微物镜的光轴沿测量机的Z轴方向,对其输出信号的电压与被测样品的离焦量之间的关系进行了标定,并用其对台阶高度样板和一维线间隔样板进行了测量[16]。所用纳米三维测量机在25 mm×25 mm×5 mm的测量范围内,空间分辨力可达0.1 nm。实验在(20±0.5)℃的控温实验室环境下进行。

3.1 测头输出电压与位移关系的建立

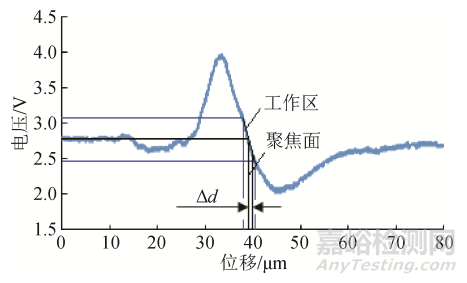

为了获得光学显微测头的输出电压与被测表面位移(离焦量)的关系,将被测样板放置在纳米三维测量机的工作台上,用精密位移台带动被测样板沿测量光轴方向移动,通过纳米测量机采集位移数据,同时记录测头输出电压信号。图4所示为被测样板在测头聚焦面附近由远及近朝测头方向移动时测头输出电压与样品位移的关系。

图4 测头电压与位移的关系

由图4可以看出,光学显微测头的输出电压与被测样品位移的关系呈S形曲线,与第1节中所述的通过差动光斑尺寸变化测量离焦量的原理相吻合。当被测样板远离光学显微测头的聚焦面时,电压信号近似常数。当被测样板接近测头的聚焦面时,电压开始增大,到达最大值后逐渐减小;当样板经过测头聚焦面时,电压经过初始电压值,可认为是测量的零点;当样品继续移动离开聚焦面时,电压继续减小,到达最小值时,电压又逐渐增大,回到稳定值。在电压的峰谷值之间,曲线上有一段线性较好的区域,在测量中选择这段区域作为测头的工作区,对这段曲线进行拟合,可以得到测头电压与样板位移的关系。在图4中所示的3 μm工作区内,电压与位移的关系为

式中:U为激光全息单元输出电压;∆d为偏离聚焦面的距离。

3.2 台阶高度测量试验

在对光学显微测头的电压-位移关系进行标定后,用安装光学显微测头的纳米三维测量机对台阶高度样板进行了测量。

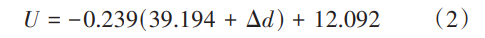

在测量过程中,将一块硅基SHS-1 μm台阶高度样板放置在纳米三维测量机的工作台上,首先调整样板位置,通过CCD图像观察样板,使被测台阶的边缘垂直于工作台的X轴移动方向,样板表面位于光学显微测头的聚焦面,此时测量光束汇聚在被测样板表面,如图5所示。然后,用工作台带动样板沿X方向移动,使测量光束扫过样板上的台阶,同时记录光学显微测头的输出信号。最后,对测量数据进行处理,计算台阶高度。

图5 被测样板表面图像

台阶高度样板的测量结果如图6所示,根据检定规程[17]对测量结果进行处理,得到被测样板的台阶高度为1.005 μm。与此样板的校准结果1.012 μm相比,测量结果符合性较好,其微小偏差反映了由测量时温度变化、干涉仪非线性和样板不均匀等因素引入的测量误差。

图6 台阶样板测量结果

3.3 一维线间隔测量试验

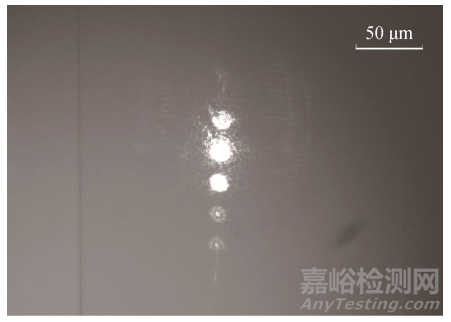

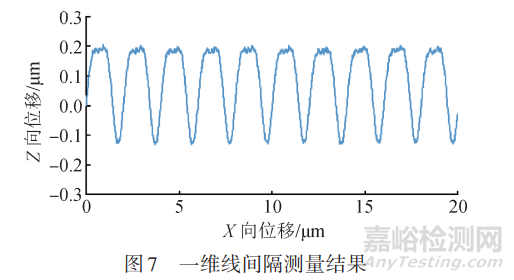

在测量一维线间隔样板的过程中,将一块硅基LPS-2 μm一维线间隔样板放置在纳米测量机的工作台上,使测量线沿X轴方向,样板表面位于光学显微测头的聚焦面。然后,用工作台带动样板沿X方向移动,使测量光束扫过线间隔样板上的刻线,同时记录纳米测量机的位移测量结果和光学显微测头的输出信号。最后,对测量数据进行处理,测量结果如图7所示。

根据检定规程[17]对一维线间隔测量结果进行处理,得到被测样板的刻线间距为2.004 μm,与此样板的校准结果2.002 μm相比,一致性较好。

3.4 分析与讨论

由光学显微测头输出电压与被测表面位移关系标定实验的结果可以看出:利用在测头聚焦面附近测头输出电压与样品位移量的单调对应关系,通过测量测头的输出电压变化,即可求得样品的位移量。在图4所示曲线中,取电压-位移曲线上测头聚焦面附近的3 μm位移范围作为工作区,对应的电压变化范围约为0.628 V。根据对电压测量分辨力和噪声影响的分析,在有效量程内测头的分辨力可以达到纳米量级。

台阶高度样板和一维线间隔样板测量实验的结果表明:光学显微测头可以应用于纳米三维测量机,实现微纳米表面形貌样板的快速定位和微小位移测量。通过用纳米测量机的激光干涉仪对光学显微测头的位移进行校准,可将测头的位移测量结果溯源到稳频激光的波长。实验过程也证明:光学显微测头具有扫描速度快、测量分辨力高和抗干扰能力强等优点,适用于纳米表面形貌的非接触测量。

4、结论

本文介绍了一种用于纳米级表面形貌测量的高分辨力光学显微测头。在测头设计中,采用激光全息单元作为位移测量系统的主要元件,根据差动光斑尺寸变化原理实现微位移测量,结合光学显微系统,形成了结构紧凑、集测量和观察功能于一体的高分辨力光学显微测头。将该测头安装在纳米三维测量机上,对台阶高度样板和一维线间隔样板进行了测量实验,结果表明:该光学显微测头可实现预期的测量功能,位移测量分辨力可达到纳米量级。下一步将通过多种微纳米样板测量实验,进一步考察和完善测头的结构和性能,使其更好地适合纳米三维测量机,应用于微纳结构几何参数的非接触测量。

来源:计量测控