您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-04 09:52

尽管锥形层压板中的可变层压板丢层策略为复合材料部件提供了设计灵活性,但铺层截止引起的不连续性和应力集中给结构可靠性带来了重大挑战。为此,本文对锥形复合层压板的失效机制进行了综合实验和数值研究。采用间断拉伸试验来分析这些层压板的渐进损伤过程,同时考虑了锥度比和层厚度的影响。使用光学显微镜、X 射线照相术和 X 射线计算机断层扫描等方法进行全面的失效检查。同时,在有限元方法的框架内开发了一个通用失效模型。该模式可以预测层压板试样中的失效载荷和损伤模式,从而可以与测试结果进行比较。数值建模与实验参考之间建立了很强的相关性,阐明了失效行为与层厚度和锥度比的相互依赖性。对于相同的结构组成,结果表明,使用薄层和小锥度可增强具有丢层的层压结构的抗损伤能力。

一、引言

复合材料因其轻质高强的特性,在航空航天和风力发电等领域得到广泛应用。斜削层合板作为一种重要的复合材料结构,通过控制层合板厚度的变化,可以实现轻量化设计和优化结构性能。然而,层合板层截止处的材料不连续性会导致应力集中,从而引发基体裂纹和层间分层等失效模式,威胁结构安全。目前,斜削层合板的设计主要依靠经验法则,缺乏统一的指导标准。实验研究揭示了斜削比、层厚等因素对失效模式的影响,但难以全面考察设计变量。数值方法可以预测失效载荷和损伤模式,但现有的分析方法难以处理复杂的失效机理,例如层内裂纹和分层的相互作用。

近日,国际知名期刊《Composites Science and Technology》发表了一篇由东京大学航空航天系的研究团队完成的有关斜削层合板失效机理的研究成果。该研究通过实验和数值模拟相结合的方法,深入分析了斜削层合板的失效机理,并考察了层厚和斜削比对失效模式和承载能力的影响。论文标题为“Experimental and numerical study on failure mechanisms of tapered laminates: Effects of ply thickness and taper ratio”。

二、研究内容及方法

1.实验

研究通过进行拉伸失效测试来分析具有不同铺层厚度和锥度比的变厚铺层复合材料的加载响应和分层强度。在这些测试中,对复合材料板施加准静态的单轴拉伸变形,直至由于层间分层的扩展导致显著的载荷下降。层间分层作为具有铺层终止的层压板的主要失效模式之一,可能会显著降低结构刚度和剩余强度。因此,记录了表征整体承载能力峰值力以进行比较。

结果表明,薄层和浅斜削层合板表现出更高的承载能力和分层强度。此外,随着载荷的增加,层内裂纹和分层逐渐扩展,最终导致结构失效。这些研究结果为斜削层合板的设计和优化提供了重要的参考依据。

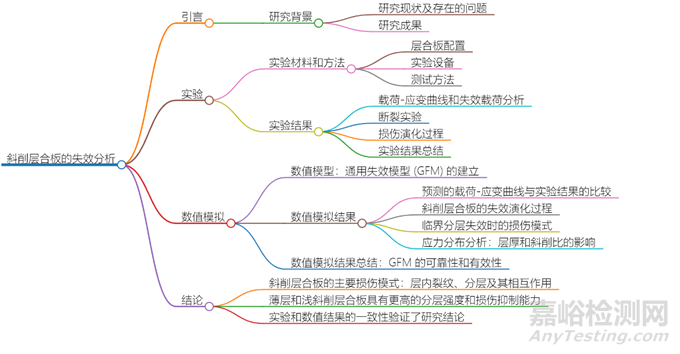

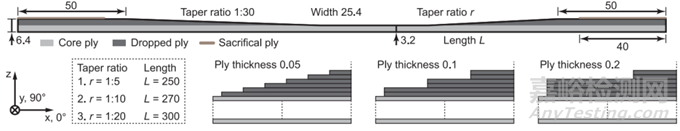

图 1 具有外部层压板脱落的锥形层压板:不同的锥形比和层压板厚度(尺寸以毫米为单位)。左侧和右侧锥形均采用相同的堆叠顺序和层压板脱落策略。

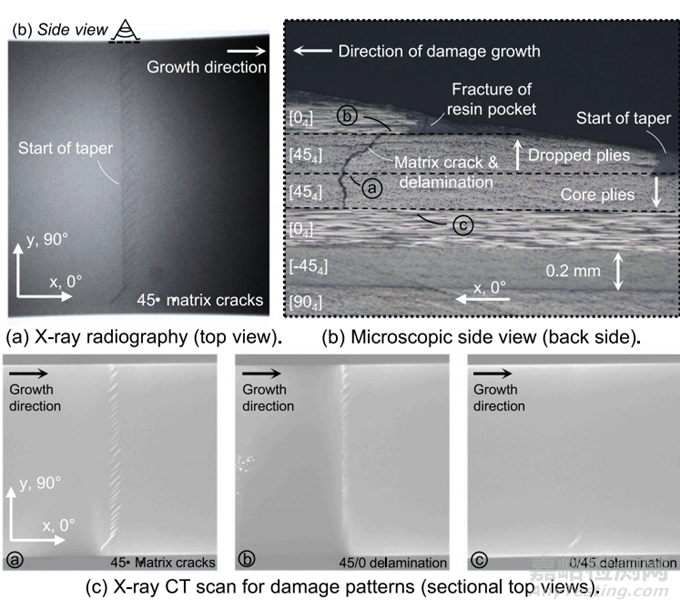

通过中断实验来研究变厚铺层复合材料的损伤逐步演化。实验进行了逐级加载的拉伸试验,并结合多种无损检测技术,如显微镜观察、X射线投影和X射线断层扫描,对试样的损伤过程进行了详细的监测和分析。

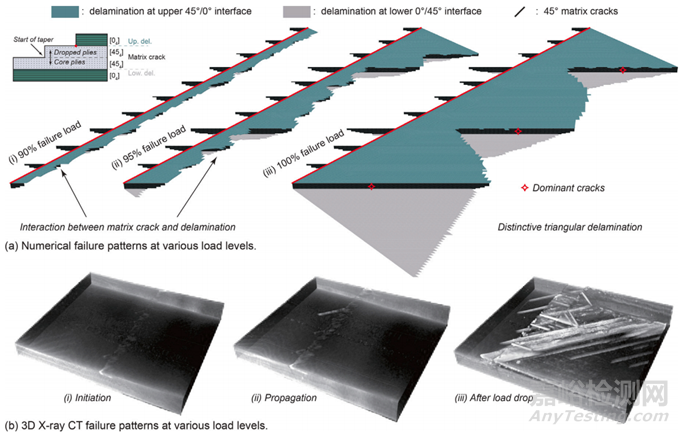

研究发现,损伤通常在达到峰值载荷的90%时开始,起始点位于核心层和变厚层的交界处。随着载荷的增加,基体裂纹和分层逐渐扩展,直至发生快速的分层扩展导致结构失效。实验结果表明,薄铺层和较小的锥度比有助于提高材料的抗损伤能力,减少分层面积,并在达到临界分层断裂前抑制损伤的发展。

图 2 锥形层压板在初始阶段的失效分析(90% 失效载荷,锥度比 = 1:5,层厚度 = 0.2 毫米):(a)整体失效轮廓的投影射线照相术(顶视图);(b)微观侧面检查(侧视图);(c)3D X 射线 CT 用于中间平面 a和相邻界面 b、c的损伤模式的剖面顶视图。

研究总结了通过中断测试观察到的变厚铺层复合材料的渐进损伤现象。测试结果表明,使用较薄的铺层和较小的锥度可以获得更高的强度。然而,当使用较厚的铺层时,这种增强效果会降低。

此外,具有较小锥度的层压板通常会导致较大的载荷下降和较大的分层面积,而较厚的铺层则会导致较小的分层面积。实验中发现,薄铺层的使用在相同锥度比的层压板中有助于提高失效载荷,并减少分层区域的范围,从而增强了层压板的损伤抗力并抑制了分层的扩展。

2.数值模拟

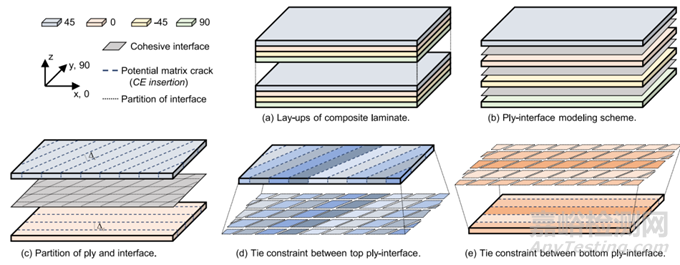

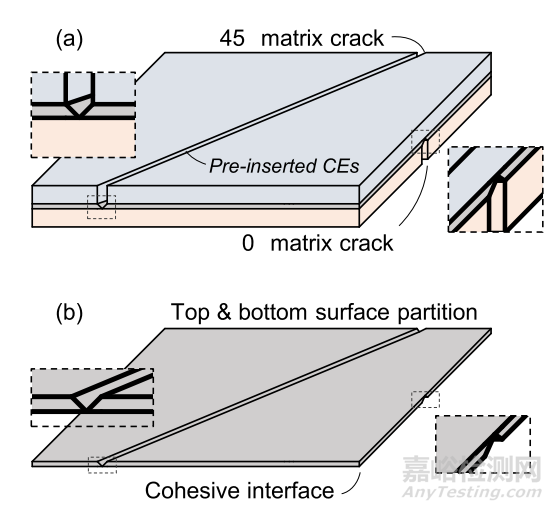

研究开发了一个基于内聚力的通用失效模型(generic failure model;GFM),用于高保真地表示复合材料层压板中的基体裂纹、层间分层及其相互作用。该模型利用层间建模方案来考虑层压板的堆叠效应,并在层间界面处部署了粘合单元(cohesive elements;CEs)来模拟潜在的层间分层。

此外,该模型采用了双线性牵引-分离定律来表征内聚元素的行为,允许预测离散裂纹的起始和扩展,同时考虑了涉及张开(模式I)、错开(模式II)、撕开(模式III)及其组合的混合模式断裂。

图 3 复合材料层压板渐进损伤分析的通用失效模型。

根据力学测试中的相同条件,在Abaqus有限元软件包中实现了GFM,以分析变厚复合材料层压板的渐进失效行为。模拟涵盖了三种锥度比和三种铺层厚度的九种不同情况,并将模拟结果与实验数据进行比较。

为了提高数值效率,模型中仅在包含铺层截止的临界区域内允许基体裂纹和分层的发生。模型假设了均匀的厚度(0.4 毫米),并且在整个模型中采用了相同的网格划分策略。此外,还考虑了非线性几何形状来模拟锥形层压板在纵向拉伸下的弯曲变形。

图 4 分割和约束表示基质开裂和分层之间的相互作用。

通过有限元模拟,使用所开发的GFM对变厚复合材料层压板的失效行为进行了预测。模拟结果与实验数据紧密吻合,验证了模型的准确性。GFM 模拟表明,使用较薄的铺层和较小的锥度比可以缓解铺层终止引起的应力集中,从而提高层压板的分层阻力。

模拟还揭示了基体裂纹和层间分层在不同铺层厚度和锥度比的层压板中的发展模式,以及这些因素如何影响失效模式和分层强度。此外,还讨论了非线性几何效应对模拟结果的影响,强调了在模拟中考虑非线性变形的重要性。

图5 锥形层压板的通用故障模型 (GFM):配置和设置。

研究总结了使用GFM进行的有限元分析结果,确认了该模型能够可靠地揭示变厚复合材料层压板中的失效机制。数值分析表明,使用较薄的铺层和较小的锥度比可以缓解铺层终止引起的应力集中,从而提高层压板的分层阻力。此外,GFM 还揭示了不同铺层厚度和锥度比的层压板之间存在的不同失效模式。模拟还展示了在临界分层断裂时,薄铺层有助于抑制分层扩展,进一步验证了模型在预测复合材料层压板失效行为方面的有效性。

图 6 锥形层压板(锥度比 = 1:20,厚度 = 0.2 毫米)的数值和实验失效模式比较。

三、小结

该研究表明,斜削层合板的失效主要表现为层内裂纹和分层的耦合机制。薄层和浅斜削层合板具有更高的分层强度和损伤抑制能力。该研究结果为斜削层合板的设计和优化提供了重要的理论依据,有助于提高复合材料结构的可靠性和安全性。

原始文献:

Lu, X., Higuchi, R., Hua, X., Nagashima, T., & Yokozeki, T. (2024). Experimental and numerical study on failure mechanisms of tapered laminates: Effects of ply thickness and taper ratio. Composites Science and Technology, 256, 110784.

原文链接:

https://doi.org/10.1016/j.compscitech.2024.110784

来源:复合材料力学