您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-03-11 16:15

氢能凭借其清洁环保、可规模储输等优点,在能源结构中扮演着重要的角色。氢燃料电池汽车的推广是应用氢能的重要途径之一,而氢气的安全储存是实现氢能汽车大规模商业化应用的关键。

当前车用高压储氢气瓶多采用碳纤维全缠绕方法制备,从内到外依次是铝内胆或塑料内胆、碳纤维缠绕层和玻璃纤维保护层。碳纤维缠绕层通常承担一半以上的内压载荷,一旦产生气孔、夹杂、分层、纤维断裂等损伤将带来严重安全隐患。

氢气瓶的多层结构对氢气瓶无损检测的实施以及相关标准的制订带来了巨大挑战。常规超声信号在碳纤维缠绕层内衰减严重、射线影像重叠造成图像干扰,难以有效检测缠绕层缺陷。

虽然国内外已制定氢气瓶产品标准和定期检验标准,但其规定的缠绕层无损检测仍以目视表面检查为主,仍难以检测识别氢气瓶的内部缺陷,从而制约了氢能汽车的快速发展。

工业计算机层析成像技术(工业CT技术)通过射线投影数据重建被测物体的断层物理特征分布,能直观展示三维内部结构和二维切片图像,较适用于解决缠绕层的检测难题。

1.车用储氢气瓶的工业CT检测

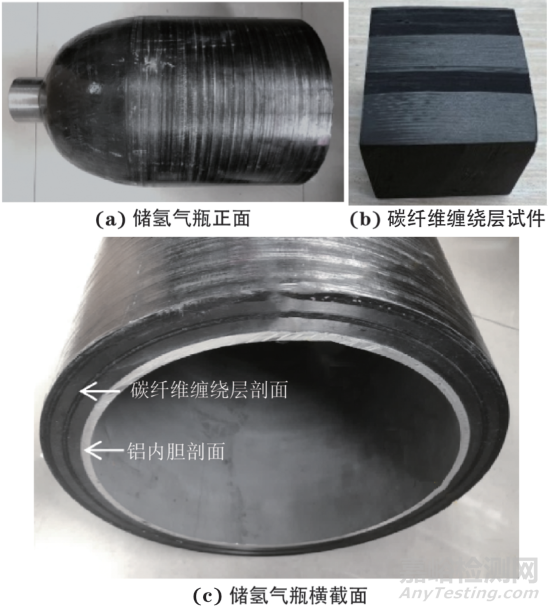

车用铝内胆碳纤维全缠绕储氢气瓶筒体和封头段(型号为CHG3-259-28-35T/A),以及从筒体机加工得到的碳纤维缠绕层试件(边长20 mm)如图1所示。储氢气瓶外径为280 mm,公称工作压力为35 MPa。筒体的横截面照片显示,碳纤维在自然光下显现出黑色和灰色区域交替分布状态。

图1 储氢气瓶实物与碳纤维缠绕层试件

选用微米级焦点CT(焦点尺寸为4 μm,型号nanoVoxel-4000,天津三英精密仪器股份有限公司生产)。配备的X射线源管电压为20~225 kV,像素为3072×3072、配备像素间距为140 μm和有效成像视野为430 mm×430 mm的大视场平板探测器,以保证射线能穿透储氢气瓶,并投影至平板探测器。工业CT扫描储氢气瓶现场如图2所示。

图2 工业CT扫描出氢气瓶现场

基于滤波反投影算法,利用Voxel Studio Recon软件对被测物体投影数据完成三维图像重建。使用VGSTUDIO MAX软件对储氢气瓶缺陷进行工业CT图像分析。缺陷等尺寸的平均值与标准偏差基于不少于20个样本数据统计得出。

利用工业CT的几何放大成像原理,采用整体扫描和局部扫描的方式,可以获得储氢气瓶缠绕层的多尺度CT图像。在储氢气瓶旋转空间允许的前提下,将气瓶局部以及碳纤维缠绕层试件作为被测区域尽量靠近射线源,可以最大限度地获得高放大倍数CT图像。缠绕层的CT图像体素尺寸涵盖了12~101 μm。

2.多尺度工业CT检测结果分析

储氢气瓶整体

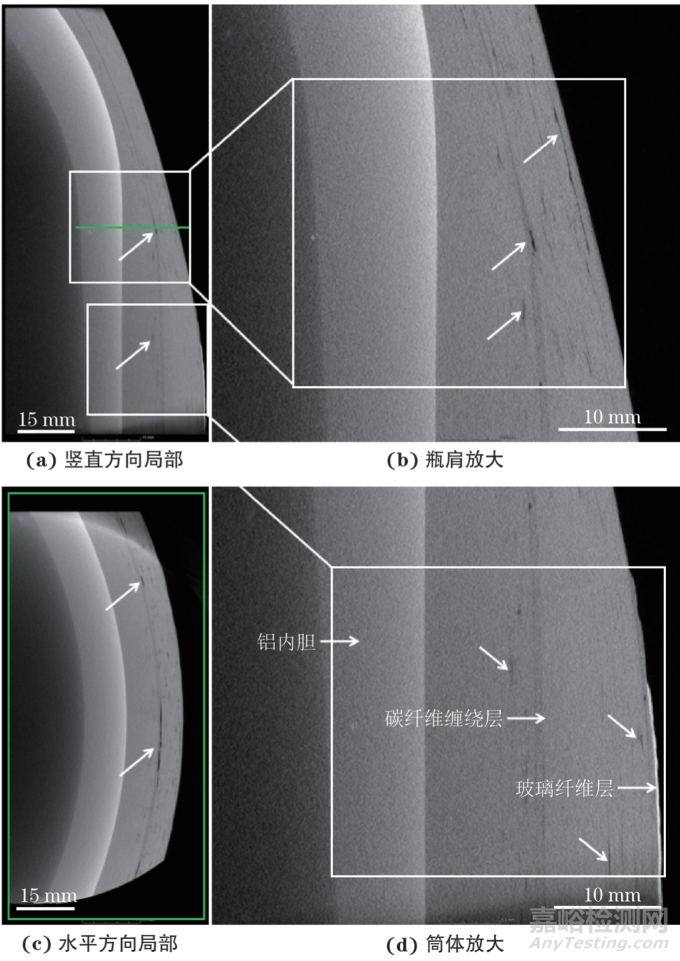

储氢气瓶整体扫描的工业CT图像(体素尺寸101 μm)如图3所示,图中箭头指出了分层缺陷的位置。

图3 储氢气瓶整体CT扫描图像

根据图3a中显示出的储氢气瓶CT图像的灰度差异,可以清晰分辨铝内胆和碳纤维缠绕层,其中铝内胆的CT图像亮度高于碳纤维缠绕层。

通常CT图像灰度值与材料密度成一定比例关系,密度大的物质对应的CT图像灰度值更高,图像更亮。铝内胆的图像亮度较高是由于铝内胆的密度大于碳纤维缠绕层的密度。

试验使用的X射线源产生的X射线具有连续波长,当射线穿过被测物体时会发生射束硬化,低能光子的衰减大于高能光子,导致CT图像中物体边缘的亮度高于内部亮度。因此,瓶口和铝内胆的CT图像亮度由外向内是逐渐降低的。

根据CT图像灰度值差异也可判别碳纤维缠绕层分层缺陷,其主要集中于储氢气瓶的瓶颈和瓶肩处。

从瓶颈沿竖直方向的CT图像可见,分层缺陷的取向平行于碳纤维缠绕层的铺层方向,且在其下方显示出了铝内胆瓶颈处外表面的凹陷。碳纤维的张力使得缠绕层在包裹凹面时易产生分层缺陷。

除瓶颈外,瓶肩是分层缺陷的另一集中区域,如图3b所示的沿水平方向的瓶肩处CT图像,切片位置见图3a中的横线。

在筒体处,碳纤维缠绕层以螺旋和环向方式缠绕着铝内胆。而在瓶颈和瓶肩处,铝内胆被碳纤维缠绕层以螺旋方式缠绕。筒体与瓶肩的缠绕方式不同,导致靠近筒体的瓶肩处易产生分层缺陷。

另外,从筒体处的水平方向CT图像中可以隐约看到纤维层的一半厚度处存在异常灰度值区域,但因CT图像分辨率不高,无法确定图像特征类型。

瓶颈和瓶肩处的分层缺陷厚度分别测得为0.38±0.13 mm和0.31±0.04 mm。整体扫描CT图像的体素尺寸为101 μm,说明CT检测出的最小缺陷尺寸接近体素尺寸的3倍。

以上缺陷检测尺寸符合GB/T 38535—2020《纤维增强树脂基复合材料工业计算机层析成像(CT)检测方法》的缺陷检测要求,即最小缺陷特征至少由2×2个体素显示。

储氢气瓶局部

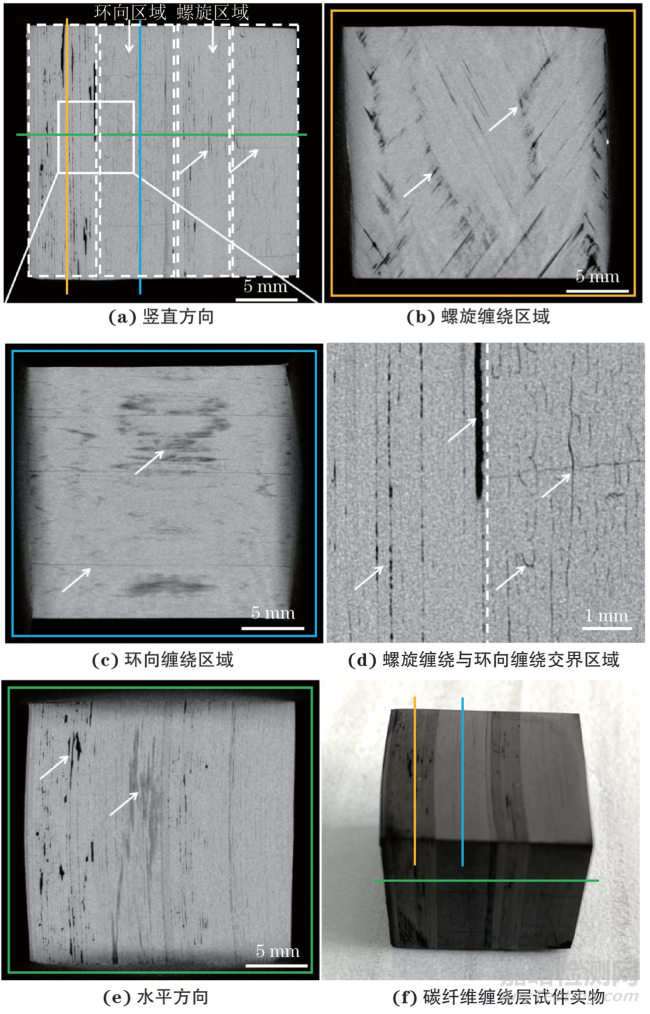

储氢气瓶局部扫描的工业CT图像(体素尺寸为37 μm)如图4所示,可知CT图像放大倍数的提高,使得瓶肩和筒体处细小的分层缺陷可以显现。

图4 储氢气瓶局部CT扫描图像

经统计,瓶肩处的分层缺陷厚度为0.23±0.10 mm,包含了整体扫描发现的厚度为0.3 mm左右的分层缺陷,以及厚度低至0.1 mm左右的缺陷。两种缺陷均集中分布在靠近缠绕层外表面的一侧,如图4b所示。瓶肩包含两种厚度特征的缺陷,因此局部扫描得到的瓶肩分层缺陷厚度标准偏差(0.10 mm)较大。

与整体扫描储氢气瓶不同,利用局部扫描可以观察到筒体处的分层缺陷和玻璃纤维层,如图4d所示。

分层主要分布在缠绕层中间和靠外表面一侧。分层缺陷厚度为0.11±0.02 mm,该缺陷尺寸与瓶肩处较薄的分层缺陷厚度相当。整体扫描CT图像体素尺寸为101 μm,该缺陷由小于2×2个的体素显示,因此在图3a中未发现筒体处的分层缺陷。

此外,因局部扫描CT图像放大倍数的提高,玻璃纤维层可被清晰观察到。经统计,玻璃纤维层的厚度为0.21±0.05 mm。在整体扫描CT图像中,玻璃纤维层仅由2个体素尺寸组成。射束硬化产生的伪影,使得CT图像近表面区域的灰度值高于被检测物体内部,即玻璃纤维层被“射束硬化”伪影干扰,从而难以被识别。

碳纤维缠绕层试件

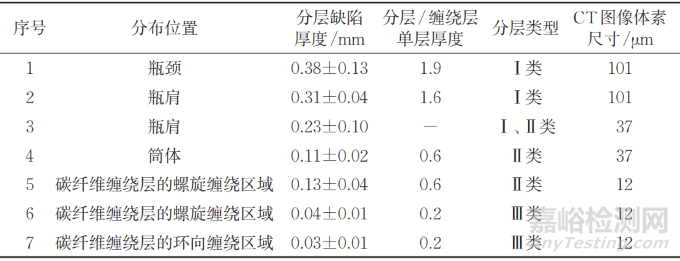

碳纤维缠绕层试件能够接近射线源,CT图像具有高放大倍数和低体素尺寸(12 μm)。如图5a所示,根据沿储氢气瓶竖直方向的碳纤维缠绕层CT图像特征,可将其划分为4个区域、2种类型,如虚线框所示。

图5 碳纤维缠绕层试件CT扫描图像及实物

结合图5b和图5c以及试件实物,可知碳纤维外表面的黑色区域对应碳纤维螺旋缠绕区域,其内部分层缺陷尺寸较大;灰色区域可能对应环向缠绕区域,其内部分层缺陷尺寸较小。

螺旋和环向区域的共同特点是一定厚度的分层缺陷将缠绕层规律性地分隔。经统计,螺旋和环向缠绕区域单层缠绕层厚度分别为0.20±0.04 mm和0.17±0.03 mm。

统计碳纤维缠绕层试件分层缺陷厚度(图5d)后,认为螺旋和环向缠绕区域内分别存在两种类型的分层缺陷。

对于螺旋缠绕区域,分层缺陷由缠绕层层间间隙,以及与缠绕层单层厚度相当的分层缺陷组成,厚度分别为0.04±0.01 mm和0.13±0.04 mm。缠绕层层间间隙厚度较薄,其可能在气瓶制造中产生,也可能在机加工过程中产生,原因尚不明朗。

然而,与缠绕层单层厚度(0.20±0.04 mm)相当的分层缺陷(0.13±0.04 mm)是螺旋缠绕层不连续缠绕导致的,属于储氢气瓶固有的分层缺陷。

对于环向缠绕区域,分层缺陷主要有竖直方向和水平方向的缠绕层层间间隙,分层缺陷厚度为0.03±0.01 mm。

螺旋缠绕层中较厚分层缺陷的存在,导致在图5a和图5e中螺旋缠绕区域的孔隙率高于环向缠绕区域。另外,肉眼直接观察抛光后的碳纤维外表面,也可以发现黑色螺旋缠绕区域的凹坑较多。

3.缠绕层分层缺陷的分类及成因分析

根据分层缺陷厚度,可将其分为厚度约为0.3,0.1,0.03 mm的缺陷,分别命名为Ⅰ类分层、Ⅱ类分层和Ⅲ类分层,分类汇总如表1所示。其中,缠绕层单层厚度取CT测量结果0.2 mm,以计算分层缺陷厚度与缠绕层单层厚度的比值。

表1 储氢气瓶缠绕层分层缺陷的分类汇总

Ⅰ类分层

主要出现在储氢气瓶的瓶颈和瓶肩处,其缺陷厚度分别为0.38±0.13 mm和0.31±0.04 mm,其是铝内胆瓶颈处外表面存在凹面、瓶肩附近竖直方向上缠绕层的螺旋/环向缠绕方式不同导致缠绕层桥接,使得缠绕层层间无法紧密贴合而产生的,厚度大于缠绕层单层厚度。

此类缺陷使用储氢气瓶工业CT整体扫描可以检出,CT图像体素尺寸为101 μm。

Ⅱ类分层

主要出现在螺旋缠绕区域内,在瓶颈、瓶肩和筒体均有分布,其分层缺陷厚度约为0.1 mm。该缺陷属于储氢气瓶在制造过程中产生的固有缺陷。产生原因是螺旋缠绕层缠绕不连续。因碳纤维的张力作用,分层缺陷的厚度小于缠绕层单层厚度,厚度比值为0.6。

此类缺陷使用储氢气瓶工业CT局部扫描以及碳纤维缠绕层试件的整体扫描均可检出,CT图像体素尺寸分别为37 μm 和12 μm。

Ⅲ类分层

存在于环向和螺旋缠绕区域的缠绕层层间间隙,厚度约为0.03 mm,其厚度与缠绕层单层厚度的比值为0.2。

与Ⅰ类和Ⅱ类不同,Ⅲ类分层的产生原因尚不明确,因为碳纤维缠绕层试件是从储氢气瓶筒体部位机加工得到的,在制样过程中可能引起缠绕层树脂基体开裂。

4.工业CT检测结果验证

利用金相显微镜(型号为Leica DMi8C)和扫描电镜(型号为ZEISS EVO 18)观察碳纤维缠绕层表面的分层缺陷形貌。碳纤维缠绕层表面使用碳化硅砂纸磨平,然后使用抛光布将试件表面的划痕去除,以获得平整的金相观察表面。

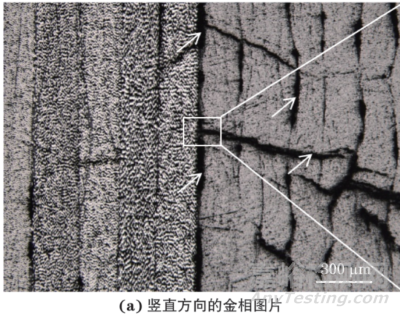

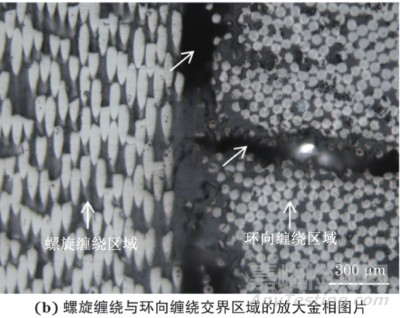

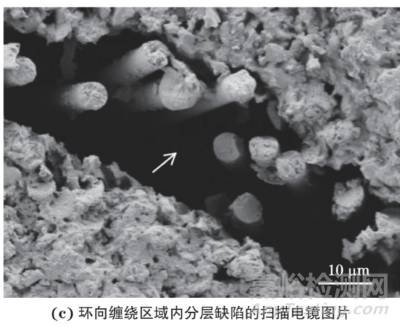

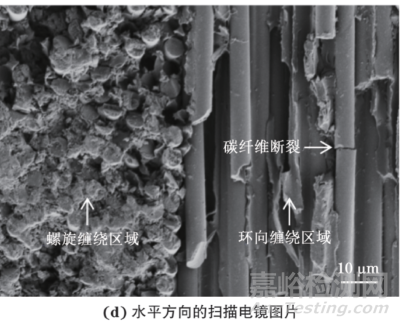

碳纤维缠绕层表面(平行于图5d所在平面)的显微组织特征如图6所示。

图6 碳纤维缠绕层试件金相显微镜和扫描电镜的显微组织表征

图6a所示是螺旋和环向缠绕区域交界处的金相照片,螺旋缠绕区域和环向缠绕区域的单层缠绕层厚度分别为0.21±0.03 mm和0.16±0.03 mm,该测量结果与工业CT统计结果(分别为0.20±0.04 mm和0.17±0.03 mm)相一致,表明体素尺寸12 μm的工业CT图像在测量缠绕层单层厚度时具有可靠的尺寸测量精度。

金相显微镜和扫描电镜可验证工业CT判断缠绕层缠绕方式的正确性。从图6b可以清晰看到单根碳纤维的排布情况,该图左侧和右侧的纤维截面分别是椭圆形和圆形,证明了碳纤维缠绕方式从外向内依次是螺旋缠绕、环向缠绕、螺旋缠绕和环向缠绕。

为进一步验证工业CT和金相显微镜对缠绕层缠绕方式的判断,使用扫描电镜对碳纤维缠绕层试件的顶面(即平行于图5e的外表面)进行观察,发现在螺旋和环向缠绕区域交界处右侧存在近乎平行排布的环向缠绕碳纤维束。

碳纤维缠绕层试件表面的扫描电镜图片(图6c)可以验证工业CT对分层缺陷进行定性和定量的准确性。具有高景深特点的扫描电镜照片能获得碳纤维缠绕层的表面形貌,即在环向缠绕区域内存在一倾斜的空隙。该处空隙对应于工业CT(图5d)和金相显微镜(图6a)发现的接近水平取向的分层缺陷。经测量,该处空隙的宽度约为29 μm,与工业CT的测量统计结果(0.03±0.01 mm)相一致。

然而,该测试条件下,工业CT无法进一步观察到碳纤维的直径,原因是金相显微镜和扫描电镜测量得到碳纤维的直径分别为5.4±0.2 μm和5.5±0.1 μm,远低于工业CT 图像的体素尺寸(12 μm)。因此,图6d所示的碳纤维断裂特征(间隙宽度0.5 μm)更超出了该工业CT图像的分辨能力。

5.结语

开展了储氢气瓶缠绕层缺陷的多尺度工业CT检测研究及其3种类型分层缺陷的成因分析,并利用金相显微镜和扫描电镜技术对工业CT检测结果进行验证,得出如下主要结论:

1.根据分层缺陷厚度,可将其分为厚度约为0.3,0.1,0.03 mm的缺陷。其中,厚度约为0.3 mm的分层缺陷主要存在于瓶颈和瓶肩,产生原因是铝内胆瓶颈处外表面存在凹面、瓶肩附近竖直方向上缠绕层的螺旋/环向缠绕方式不同导致了碳纤维缠绕层桥接;厚度约为0.1 mm的分层缺陷主要存在于瓶颈、瓶肩和筒体的螺旋缠绕区域内,产生原因是螺旋缠绕层缠绕不连续;厚度约为0.03 mm的分层缺陷主要存在于缠绕层层间间隙处,产生原因可能是机加工过程中发生了缠绕层树脂基体开裂。

2.工业CT的检出最小缺陷尺寸接近CT图像体素尺寸的3倍。当体素尺寸为101 μm时,可检出厚度约为0.3 mm的分层缺陷;当体素尺寸为37 μm时,可检出厚度约为0.3 mm和0.1 mm的分层缺陷、厚度约为0.2 mm的玻璃纤维层;当体素尺寸为12 μm时,可检出厚度约为0.1 mm和0.03 mm的分层缺陷。经过金相显微镜和扫描电镜的显微组织表征,工业CT在分层缺陷定性、厚度定量,以及缠绕层缠绕方式的判断等方面得到了验证。

作者:时岩,沈子韬,滕国阳,章芳芳,赵立,缪存坚,唐萍

工作单位:浙江省特种设备科学研究院,浙江省特种设备安全检测技术研究重点实验室

第一作者简介:时岩,博士,主要从事特种设备无损检测技术研究工作。

通信作者简介:唐萍,博士,主要从事特种设备安全风险及智能化检测技术研究工作。

来源:《无损检测》2024年11期

来源:无损检测NDT