您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-02-26 13:42

摘要:动力电池系统结构设计及技术优化策略是提高电动汽车性能、安全性及寿命的重要手段。文章通过对新能源汽车的动力电池关键组件及结构特征、电池材料创新、动力电池模组设计制造工艺、热管理及能量管理的策略等方面进行分析探讨,提出动力电池系统结构设计及成组技术优化的方案及发展方向,以此对新能源汽车动力电池的发展提供理论支撑与实践指导。

关键词:动力电池;结构设计;成组技术优化

在全球能源结构不断变化以及环保意识不断增强的背景下,新能源汽车越来越受到重视,成为解决绿色出行问题的一种重要手段[1]。在2012年4月科技部公布的《电动汽车科技发展“十二五”专项规划》提出[2],建立“三横三纵三大平台”其中三横是指电池、电机、电控,而动力电池为新能源汽车中核心的部件,其性能的好坏直接决定着整车充电时间、续航里程、安全性和成本,深入研究动力电池系统结构设计及技术对提高新能源汽车性能与市场竞争力有着十分重要的意义。

1. 动力电池系统结构设计

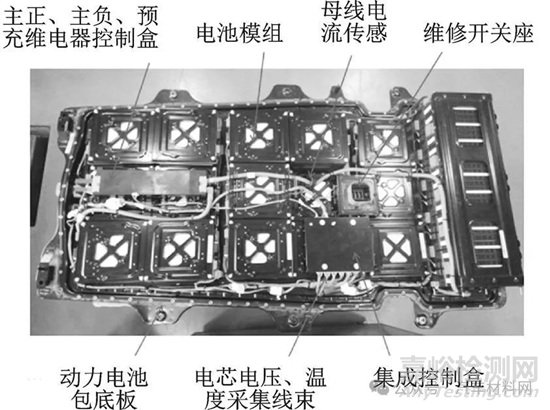

动力电池系统结构由电池单体、模组、电池包等组成。电芯是电池中最基本的单元,电芯结构设计与材料选择对于电池性能具有决定性意义。当前市面上主流电芯类型主要包括圆柱形、方形以及软包形,如图1所示,这几种电芯类型无论从能量密度、安全性还是成本都具有一定优势,如圆柱形电芯能量密度大、成本低,但是安全性比较差;方形电芯在安全性与成本上得到很好的兼顾;软包形电芯出现时间早,3C应用广泛,动力应用提速,发展潜力非常大。模组一般是将一定量的电芯以串并联的形式组合在一起,同时配有相关热管理系统及电气连接系统。模组设计用于保护电芯不受外部环境影响,提升电池系统整体性能,模组在设计时需充分考虑电芯间热隔离及电气隔离等问题,以保证电池系统安全稳定。电池包是动力电池最终形态,结构设计比较复杂,一般由电池模组、热管理系统、电池管理系统(Battery Management System, BMS)、电气系统及结构件(包括下框体、上框体等)组成,如图2、图3所示。电池包结构件主要由上盖板、箱体以及下盖板等组成,用于提供安全隔离,保护电芯不受外界影响;电气系统主要由高压控制盒和高压接口等组成,负责电能的输送和分配。在对电池包结构进行设计时也要充分考虑其安全性能,如利用多层结构及热隔离技术减少电池工作时的热量,利用智能传感器及算法对电池状态进行实时监控,防止电池发生过充、过放等异常情况。

图1 电芯种类

图2 动力电池包外部图

图3 动力电池包系统结构

2. 动力电池成组技术

动力电池成组技术作为新能源汽车领域中的一项关键技术,直接影响着电池系统能量密度、安全性及可靠性[3]。在新能源汽车市场飞速发展的背景下,动力电池成组技术得到了不断的创新与改进。动力电池成组主要包括串联、并联和混联三种方式,其中串联成组能够满足高工作电压要求,符合要求高电压输出应用场景;并联成组能增大电池系统容量和续航里程;混联方式集串联与并联之优点于一身,能同时适应高电压与高容量要求。

动力电池成组技术在实践中需综合考虑诸多因素,首先要明确的是,电芯间的不一致性构成了一个显著的挑战。因制造工艺及材料不同,各电芯在性能上也会有不同。所以在成组时必须通过对电芯进行优化选择与配对、利用先进电池管理系统等措施减少电芯间不一致性、改善电池组整体性能。其次,动力电池的成组技术也要兼顾热管理,其分为冷却管理和加热管理两个部分。因为电池工作时产生的热量较多,若不及时对其进行有效散热将造成电池温度上升,影响其性能与安全则需要进行冷却管理,如空冷、液冷、热管冷却和相变冷却,以确保电池组能在最适宜的温度范围内运行。另外在低温下,锂离子电池会出现内阻增大、容量变小的现象,极端情况更会导致电解液冻结、电池无法放电等情况,电池系统低温性能受到很大影响,造成电动汽车动力输出性能衰减和续驶里程减少。因此,在低温工况下对新能源车辆进行充电时,一般先将电池加热到适宜的温度再进行充电的操作。加热管理技术则包括内部加热法和外部加热法,外部加热法使用高温气体、高温液体、电加热板、相变材料以及珀尔贴效应等手段通过外部热源对电池进行加热,这种方法相对更安全;内部加热法利用电池工作时的焦耳热来加热电池,但这种方法对电池寿命和安全性影响不明确,且在电动汽车领域应用较少[4]。

最后动力电池成组技术也需重视电池系统安全性,成组时需采取过充保护、过放保护和温度保护等一系列安全措施来预防电池异常。与此同时,电池系统也必须经过严格试验与验证,以保证电池系统符合相关安全标准与要求。

3. 动力电池系统结构设计及成组技术优化策略

3.1 材料技术的改进创新

就新能源汽车动力电池而言,材料科学和技术创新是电池性能提高的关键所在[5],对于动力电池结构和成组技术优化而言,材料科学的进步起到关键作用。一是正极材料研发是提高动力电池性能的一个重要突破点,比如使用高镍三元材料能够显著提升电池能量密度,进而提升新能源汽车续航里程,同时掺杂、包覆等改性手段可进一步提高正极材料稳定性与安全性。二是对负极材料进行创新也是动力电池的一个重要发展方向。硅基负极材料具有比容量高和嵌锂电位合适的优点,是下一代锂离子电池负极材料的首选[6],因而引起了人们的极大兴趣,采用纳米化和复合化方法克服了硅负极充放电时体积膨胀的问题,有效延长电池循环寿命。但是相比于碳,硅材料本身价格相对昂贵,进行大规模生产需要考虑成本问题,可以通过选用合适的硅源、采用正确的硅纳米化工艺,有效改善硅基负极材料在应用过程的问题,制备相应的具有不同性能的硅基负极材料,以推动硅基负极材料的商业化生产应用[7]。三是电解液及隔膜的特性对动力电池整体性能有重要的影响。开发新型电解液可减小电池内阻、提高能量转换效率,并且高性能隔膜的使用,能有效地防止电池内部短路、自放电等问题。

3.2 模组设计制造工艺的优化

模组设计在动力电池成组技术中处于核心地位,它的合理性与先进性对电池系统整体性能有着直接影响。在模组设计及制造工艺上,不断创新及改进对增强动力电池性能具有重要意义。首先,模组设计优化表现为结构布局与电芯排列。采用合理结构布局可有效减小模组内电阻及热阻,并提高能量传递效率,同时利用电芯的科学排列方式能够保证模组受外力冲击后抗震性能良好。其次,制造工艺上的提升也是模组设计优化中一个很重要的方面。利用先进的焊接、封装及测试技术可保证模组生产时稳定、一致。如激光焊接技术能实现电芯和模组的准确连接并减小接触电阻,自动化封装线能够提高生产效率和降低人为误差。最后,模组设计及制造工艺的改善需充分考虑电池散热特性。通过优化散热结构和使用高效散热材料,有效地减少了模组工作时产生的热量,增强电池系统热稳定性。

3.3 热管理和能量管理集成优化

新能源汽车动力电池管理系统中热管理和能量管理集成优化是提高电池性能及安全性的关键举措,在电池技术日益发展的今天,人们对于热管理与能量管理提出了更高的要求。首先热管理的重点是如何将电池工作时产生的热量高效地散发出去,避免电池过热。其集成优化策略主要有使用先进热传导材料、设计合理散热结构、引进智能温控系统等。与空气冷却相比,冷却板液冷技术更为高效,且冷却板多为铝或铝合金,成本相对较低,主要研究方向是优化冷却板的结构和流体流动特点,以简化制造过程并增强其效果。近期研究主要集中在冷却液通道的设计,通过对通过流道设计优化,有效降低了系统流阻并提高了系统的均温性[8]。例如:有专家在蛇形流道的基础上设计了一种新型液冷板,这种新设计在特定条件下能大大提高冷却效率,特斯拉4680CTC电池包内部冷却板采用了蛇形设计(见图4);也有专家设计了基于方形电池的蜂窝结构冷却板,该设计通过增加冷却通道提高了散热效果[9]。还有相变材料型散热系统,是一种利用相变存储器储存和释放潜热使电池组维持在最佳温度的被动热管理系统,具有不消耗能量、无运动部件、维护成本低等优点。但相变材料的导热率相对较低,所以现阶段在相变材料中填充一些金属材料可以改变其固有缺陷[10]。其次在能量管理方面,主要关注的是电池能量如何被合理地分配以及如何高效地被利用。通过准确的能量管理策略能够延长续航里程,提高能量转换效率,降低能量损耗。集成优化主要有优化充电算法、引进能量回收系统、使用智能能量调度策略等,如部分新能源汽车应用智能充电技术,依据电池实时状态及车主用车习惯,智能调节充电电流、电压以实现有效利用电池能量。热管理和能量管理集成优化也需兼顾二者协同,通过合理集成设计可使热管理和能量管理相互补充、相互促进,如当电池温度过高时,能量管理系统就能自动调节电池运行状态,减少热量的生成;同时该热管理系统还能够对产生的热进行及时散发,避免对电池造成损坏。

图4 特斯拉4680 CTC电芯间蛇形冷却板示意图

4. 动力电池系统结构设计及成组技术优化发展方向

4.1 高能量密度与长寿命

在新能源汽车市场迅猛发展的背景下,动力电池这一核心部件的能量密度及使用寿命已成为业界研究的热点。动力电池成组结构与成组技术向高能量密度、长寿命方向发展。

增加能量密度对新能源汽车续航里程的增加至关重要。为实现这一目的,研究人员正在努力研发能量密度更高、性能稳定性更好的新型正负极材料——高镍三元材料和硅碳复合材料,同时优化电池结构是提高电池能量密度的一个重要途径,例如:使用多层结构及较薄隔膜可以进一步改善电池能量密度;近期还有华东理工大学材料科学与工程学院江浩教授和化工学院李春忠教授在锂离子电池富镍单晶三元正极材料理性设计和创新制备方面的最新研究成果,与多晶结构相比,单晶富镍三元正极材料在压实密度和安全性能等方面具有突出优势,也是下一代全固态电池正极材料的首选。对于该单晶的合成,首先基于Ostward熟化定律建立了温度-粒径-煅烧时间之间的关系,发展了高温短时脉冲锂化技术精准调控高质量单晶粒径的新方法,成功合成了粒径3.7μm的NCM83单晶颗粒,其应力分布更加均匀,软包全电池循环1 000周后,容量保持率高达88.1%。这项工作为设计和合成具有优异循环稳定性的高比能单晶富镍三元正极材料提供了重要的理论指导和技术支持。

长寿命为动力电池的可持续发展提供了重要保障。为实现这一目的,科研人员正在努力增加电池循环次数,减少衰减率。通过完善电池制造工艺、优化电池管理系统和采取先进热管理技术等措施可有效地延长电池使用寿命。

新材料和新技术的研发也为提高电池的使用寿命创造了条件,例如:宁德时代一直在加大对新型电池技术的研发投入,如钠离子、凝聚态、固态电池等领域,新技术在理论上具有更高的能量密度、更好的安全性能和更长的寿命,在市场中占据一定的领先地位。其次比亚迪通过铁锂电池技术的创新延伸,研发出固态电池,预计2025年量产。固态电池预计将成为新能源汽车领域的变革性力量,引领行业走向新的辉煌。在科研人员与企业的共同努力下,动力电池能量密度与寿命都会进一步提高,从而促进新能源汽车产业飞速发展。

4.2 安全性和可靠性的提升

安全性和可靠性是动力电池结构和成组技术研发过程中一个永恒的主题,在新能源汽车不断推广的今天,人们对于电池系统安全性能提出了更高的要求。今后动力电池结构和成组技术发展会更关注安全性和可靠性。在选材方面,科研人员会更多关注其热稳定性、化学稳定性等,减少电池工作时热失控、短路等现象。使用热稳定性较好的正极材料以及阻燃性能优良的电解液等都能有效地改善电池安全性。在电池结构方面,通过电芯优化设计及模组布局降低了电池内应力集中及潜在安全隐患。引入多重安全防护机制,如热隔离、过充和过放保护等,可以在电池出现异常时及时切断电源,防止事故扩大。从制造工艺上看,使用更严格的质量控制标准及先进的生产设备能够保证电池一致性及可靠性。采用精细化制造工艺,能够降低电池制造时的瑕疵及不良品率,改善电池整体性能。随着国内电池技术的发展其安全性和可靠性大幅度提高,以比亚迪“刀片电池”为例,比亚迪开发的长度大于0.6 m的大电芯通过阵列的方式排布在一起,就像“刀片”一样插入到电池包里面。电芯安全方面,基于磷酸铁锂材料体系和独特的结构,刀片电池在针刺试验中可以做到不冒烟,不起火,最高温度仅60 ℃,且在炉温和过充方面,其安全性能远远超出国标要求。同时,“刀片电池”系统采用轻质高强蜂窝结构的复合材料防护板,对底部损伤起到有效的防护作用。“刀片电池”还有一个关键安全特性,就是当液冷板泄漏或整包密封失效时依然能保证安全性[11]。“刀片电池”还经历了严苛的重卡碾压测试和高温灼烧测试,均展现出了出色的安全性能。

伴随着物联网、大数据以及人工智能的迅猛发展,动力电池的结构与成组技术发展亦呈现智能化与集成化态势。在将来,动力电池系统会变得更智能、效率更高,对新能源汽车性能提升、用户体验优化等方面提供强有力的支撑。智能化是动力电池系统的一个主要发展方向。通过引入传感器、执行器及控制器等智能元件可实现电池状态实时监控与精准控制。通过对电池温度、电压、电流的实时监控,能及时发现电池异常并报警处理;通过对电池充放电过程进行精准控制,优化了电池能量利用效率,延长了电池使用寿命。另外集成化也是优化动力电池系统的重要方法。多种功能模块与组件集成设计可降低系统复杂性,提升整体性能。将电池管理系统、热管理系统以及能量回收系统集成起来,就能达到电池系统统一控制与优化管理;通过使用高度集成电池模组及轻量化材料可进一步减小系统重量及尺寸,增加新能源汽车能效比与续航里程。

5. 结束语

本文通过材料技术,安全可靠性、智能化及集成化等方面深入剖析新能源汽车动力电池系统结构设计及成组技术优化措施,揭示其性能改善的关键因素与发展方向。在新能源汽车市场飞速发展与技术进步的背景下,动力电池系统结构设计及技术也会不断得到优化与创新,为新能源汽车广泛应用与可持续发展提供强有力的支撑。

来源:期刊-《汽车实用技术》作者:何莹1,单宝龙2

(1.惠阳区职业技术学校 汽修教研组,广东 惠州 516211;2.大亚湾核电运营管理有限责任公司,广东 深圳 518124)

来源:Internet