溶质原子团簇是指合金中几个到几十个溶质原子的无序聚集。作为时效析出序列的重要一环,溶质原子团簇不仅可以通过调控铝合金时效析出行为而改善显微组织,而且可以有效地改善合金的力学性能。对铝合金中溶质原子团簇的表征方法、强韧化调控机制及其在铝合金中的典型应用等几个方面进行了综述,对溶质原子团簇未来的研究方向进行了展望。

1、溶质原子团簇的表征方法

1.1 间接表征法

溶质原子团簇很难通过常规的透射电子显微镜和扫描电子显微镜观察到,一般通过测试溶质原子团簇变化引起材料某种特性的改变,对溶质原子团簇演变进行间接表征。因此,间接表征法并不能直接获得溶质原子团簇的定量信息,如大小和化学组成等。间接表征法主要包括电阻法、硬度/拉伸测试法、差示扫描量热(DSC)法、正电子湮灭(positron lifetime,PLA)、小角X射线散射 (small-angleX-rayscattering,SAXS)和小角中子散射(small-angle neutronscattering,SANS)等。

经典的观点认为金属的电阻率取决于平均电子自由程,而晶体本身的缺陷会影响平均电子自由程。虽然溶质原子从过饱和固溶体脱溶至聚集的过程仅使平均电子自由程略微增大,但是由于电子散射的增加,导致电阻率明显升高。一般团簇尺寸为1nm时,电阻率达到最大值。硬度/拉伸测试法通过测试不同热处理状态下材料的硬度/拉伸性能来判断溶质原子团簇的变化,其主要原理是溶质原子团簇对位错的钉扎导致了硬度/拉伸性能的变化。溶质原子团簇的演变大致可以通过以下简化模型判断:

由式(1)可知,金属强度的变化主要与溶质原子团簇的尺寸和体积分数有关。电阻法和硬度/拉伸测试法虽不能直接获得团簇的定量信息,但由于其具有简单、便捷、高效等优点而常被联合用于表征材料中溶质原子团簇的演变。SHAO等研究发现,随着预应变自然时效时间的延长,Al-Cu-Mg合金的电阻变化率和硬度同时增,但是由该结果很难判断溶质原子团簇尺寸和化学组成等定量的演变信息。

金属的固态相变过程会产生热效应,因此DSC法也可用于研究溶质原子团簇的演变。基于正电子对晶体缺陷的独特灵敏性,正电子湮灭技术已经广泛应用于空位、位错、团簇等晶体缺陷的表征;其主要原理是正电子寿命对材料中湮灭点周围的电子密度极为敏感,当晶体中的缺陷数量足够多时,缺陷局部的电子密度会下降。不同性质的溶质原子团簇和析出具有不同的正电子寿命,因此正电子湮灭技术也常用于表征合金中的溶质原子团簇演变。近年来,SAXS和SANS借助更高质量的光源,能够原位实时地获得合金中团簇演变的信息,包括团簇尺寸、体积分数等参数,也已被用于研究溶质原子团簇演变。由于铝、镁、硅元素在元素周期表中是相邻的元素,电子密度很接近,导致散射长度差异很小,因此SAXS和SANS并不适合表征Al-Mg-Si合金中的溶质原子团簇。

1.2 直接表征法

大多数显微成像技术是无损检测技术,但原子探针断层分析术(atom probe tomography,APT)是一种破坏性分析技术,该技术是目前唯一一种近原子尺度(x和y方向分辨率0.3~0.5nm,z方向分辨率0.1~0.3nm)和高化学成分精度(物质的量分数小于10-6)的材料分析手段,同时可在近原子尺度给出材料微观结构的三维化学组成形貌,如固溶体、析出相、界面、团簇等中的元素分布和化学成分。虽然APT技术可以直观定量地对团簇进行表征,但是也存在以下明显的缺点:分析区域较小,一般不大于几百纳米;原子收集率在 50%~80%之间,并不能完整地反映材料的微观组成;无法探测空位型缺陷,包括溶质-空位型团簇;无法获得晶体的结构信息;溶质/基体原子、第二相颗粒/基体、晶界/晶内等“蒸发”场强的不同导致微区成分的定量分析结果可能存在一定偏差。

2、溶质原子团簇强韧化的调控机制

2.1 基于空位的调控机制

时效析出的本质是一个溶质原子从固溶体脱溶的扩散控制的固态相变行为,而溶质原子的扩散进程与空位密切相关。GIRIFALCO等认为团簇的形成过程实际上是一个溶质原子与空位结合,随后沿着浓度梯度扩散进团簇,空位则被释放,并沿着空位浓度梯度扩散进基体,捕获下一个溶质原子的往复过程;基于这一假设提出了 “vacancy pump model”模型来预测团簇的长大。然而ZUROB等则认为此模型存在一定的不足:首先,空位和团簇的结合要强于溶质原子和空位的结合,因此一旦溶质原子-空位对到达团簇时,空位将被困在团簇中;其次,空位被释放后沿着空位浓度梯度扩散进基体的假设并不成立,与团簇的密度相比,空位的密度要低得多,一个空位要面对几个团簇,因此空位浓度梯度的概念并不存在。ZUROB等还认为:空位在基体中是不断跳跃的,并不停地和周围原子发生交换的;空位与溶质原子相遇后会形成空位-溶质原子对,若同时在跳跃过程中遇见另一个溶质原子,则会进一步形成溶质原子-溶质原子-空位对,但是如果该原子是铝原子,则空位会发生逃逸;空位-溶质原子对的存在时间与两者的结合能有关,结合能越强则存在时间越长;基于此提出了 “vacancy trapping model”模型,但是该模型仅考虑了单一溶质原子,并没有考虑多组元合金中多溶质原子的情况。

由于团簇的形成受空位控制,因此可以通过对空位的调控实现对团簇的调控。对于可热处理强化铝合金,调节空位浓度最简单的方法是提高淬火温度和淬火冷却速率。YANG等研究发现,快速淬火的Al-Mg-Si合金在自然时效后产生的过饱和空位浓度比慢速淬火后的高1~2个数量级,因此自然时效的前100min,快速淬火的合金具有较快的时效响应速率。大塑性变形也是增加空位浓度的一个有效方法,但是同时引入的大量位错会促进空位的湮灭。作者所在课题组对不同应变量的单轴拉伸预变形Al-Zn-Mg合金进行了自然时效后的团簇分析,发现预变形合金中的团簇数量密度明显低于未变形合金,主要原因是合金在变形过程中不仅产生了空位,也产生了大量的位错,而空位容易在位错处湮灭,进而抑制团簇的形成。BAI等研究发现:与未变形合金相比,2.5%应变量下预拉伸变形的Al-Cu-Mg-Ag合金中的Mg-Ag团簇的数量密度下降了70%,同时Cu-Mg团簇的数量密度也低于未变形合金;预变形显著抑制了Mg-Ag团簇的形成,进而抑制了Ω-Al2Cu相的形成,而预变形引入的高密度位错可以作为异质形核点,促进θ'-Al2Cu析出相的形核析出,θ'-Al2Cu析出相的强化效果显著弱于Ω-Al2Cu析出相,最终导致合金力学性能降低。

SUN等采用室温循环疲劳的方法使铝合金中连续不断产生空位和位错,通过空位促进溶质原子团簇的形成,同时位错不断切割、细化团簇,最终获得了包含数量密度极高的尺寸在1~2nm的溶质原子团簇的2024合金、6061合金和7075合金;室温循环疲劳制备的合金不仅获得了与T6热处理态峰值强度相当的抗拉强度,而且也获得了与淬火态塑性相当的断裂伸长率,从而实现了优异的强塑性匹配。该结果与单轴拉伸预变形的结果相悖,产生这一差异的主要原因在于,单轴拉伸是一个一次加载的过程,位错和空位在短时形成,一旦拉伸结束,空位就容易在位错处湮灭,而循环疲劳是一个动态的往复过程,可以不断地产生空位和位错,促进团簇的持续形成。

2.2 基于合金元素的调控机制

多组元合金通常可以形成包含多种元素的团簇,例如在 Al-Mg-Si合金中总共可能包含7种团簇,而形成团簇的种类和化学组成与合金的化学成分密切相关。MARCEAU等研究发现,不同镁含量的Al-1.1%Cu-Mg合金中起主要强化作用的Mg-Cu团簇的数量密度严重依赖合金中镁的含量,镁含量越高,Mg-Cu团簇的数量密度越大,合金的强度越高。TORSŒTER等研究发现,Al-Mg-Si合金在自然时效后形成的团簇成分与合金中的镁、硅含量密切相关,富镁的合金形成富镁的Mg-Si团簇,富硅的合金会形成富硅的Mg-Si团簇。已有研究证明,自然时效会对不同镁、硅含量的Al-Mg-Si合金随后的人工时效产生正面或负面影响(强度高于或低于淬火后直接人工时效的强度):当合金中镁与硅质量分数之和小于1%时,会产生正面影响;而当镁与硅质量分数之和大于1%时,会产生负面影响。由于固溶后的合金在储存和转运的过程中不可避免地存在自然时效,因此Al-Mg-Si合金自然时效的负面影响作用机制一直是科学界和工业界研究的热点和重点。然而,由于技术手段和表征设备的限制,目前自然时效的负面影响作用机制仍然存有争议,主要的观点是负面影响效应与自然时效形成的团簇有关。

微合金化是改善铝合金力学性能的一种有效方法,该方法通过在铝合金中添加少量的非主合金元素(一般质量分数小于0.5%)来显著改善其显微组织,并大幅提升其强韧化水平。铝合金的微合金化作用效果或者作用机制可以大致分为两类,一类是促进合金中正常析出相的析出,另外一类是在合金中形成新的析出相;相应地通过添加微合金元素也可以调控合金中的溶质原子团簇行为,包括通过调节空位影响原有团簇的形成以及形成新的团簇两类调控方式。

HOMMA等研究发现:添加微量锡元素的Al-Cu合金经淬火和自然时效后会形成Sn-Sn、Sn-空位和Cu-Cu团簇;锡与空位的结合能高于铜与空位的结合能,因此在自然时效过程中,由于缺少空位的参与,Cu-Cu团簇被显著抑制,其数量密度明显小于未添加锡元素的Al-Cu合金。通常Cu-Cu团簇/GP区被认为是θ'-Al2Cu析出相的前驱体,因此锡的添加会抑制θ'-Al2Cu相的析出;这一结论与通常报道的在Al-Cu合金中添加微量的锡可以促进θ'相的析出,细化θ'相的尺寸,提高θ'相数量密度的结论相反。作者进一步的研究结果表明,在Al-1.7%Cu-Sn(原子分数)合金中,虽然锡的添加抑制了自然时效过程中Cu-Cu团簇的形成,但是在人工时效初期(200℃下保温30s)Sn-Sn-空位团簇处会快速生成β-Sn颗粒,同时Cu-Cu团簇形成的GP区是亚稳的,高温下会发生溶解,导致基体中铜元素含量增加,此时β-Sn颗粒会作为异质形核点促进θ'-Al2Cu相析出。在Al-Mg-Si合金中添加微量的锡、铟等元素也已经被证明会抑制Mg-Si团簇的形成,其作用机理也是合金元素会优先与空位结合,从而消耗大量的淬火空位,导致原有团簇难以形成。

ZHANG等研究发现,对Al-3.5Cu-0.4Mg合金进行锗微合金化后,合金的峰值时效时间缩短了50%,峰值硬度提高了25%;其主要原因是,该合金在淬火后快速形成了大量的富锗的Mg-Ge团簇,这些团簇对材料的强度影响不显著,但在时效后期高密度的团簇会进一步粗化,形成细小的富含镁、锗的析出相,从而提高合金的强度,同时富铜的Mg-Cu团簇也会在时效早期形成,并且最终转换为θ'相。研究发现,Al-Mg-Si合金中添加铜元素后会形成新的Cu-Mg-Si团簇,且合金中形成的β″相与Al-Mg-Si合金中的β″相不同,其中铜原子取代了部分镁、硅原子。

3、 溶质原子团簇的典型应用

3.1 溶质原子团簇对强度的影响

已有的研究结果和理论模型表明,铝合金固溶强化所引起的强度增量通常与固溶原子浓度成正比。可热处理强化铝合金的强度主要来自时效阶段析出的析出相颗粒对位错的阻碍和钉扎。基于由经典的位错理论建立的纳米颗粒与位错交互作用的微观力学模型,析出相颗粒的强化效果取决于其尺寸、密度、含量等相关的析出参数,析出相的尺寸越小,密度越高,则强度也越高。虽然具有特征晶体结构的纳米析出颗粒对位错的钉扎和阻碍作用提高了合金的临界剪切应力,但是这种强烈的交互作用也造成了析出相周围明显的应力/应变集中;随着应力的持续加载,析出相/基体周围的局部应力/应变逐渐累积,导致析出相与基体的变形失调,进而诱发微孔洞的形成,加速裂纹扩展,导致合金塑性和断裂韧性的降低。通过减少铝合金中的杂质元素,调整合金成分,优化热处理工艺可以在不损失强度的同时有效减弱析出强化对塑性的损害;这些方法均通过改变第二相颗粒的形貌和分布来减弱第二相颗粒周围应力/应变集中的状况,使断裂过程向着更有利于吸收外力功的方向发展;但是由于析出强化的特性,这些方法很难大幅改善铝合金的塑性。

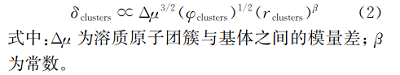

溶质原子团簇的尺寸介于溶质原子与析出相之间,在应力作用下,溶质原子团簇对位错的阻碍作用主要表现为“切过”,其对位错的阻碍作用明显强于单个固溶原子,又弱于具有固定晶体结构的析出相。因此,溶质原子团簇对强度增量的贡献也介于固溶原子和析出相之间。然而,溶质原子团簇的化学组成的不均匀性和结构的无序性,给强化模型的建立带来了极大难度。溶质原子团簇引起的强度增量δclusters与团簇尺寸和含量之间的定量关系一般可以表示为

由式(2)可知,溶质原子团簇引起的强度增量随着溶质原子团簇尺寸和体积分数的增加而增大。溶质原子团簇在热力学上是一种亚稳态,当位错切过溶质原子团簇时,团簇可能发生溶解、分离和重排,可以有效减缓位错运动造成的应力/应变集中程度。虽然单个溶质原子团簇的强化效果不如析出强化,但是通常情况下,溶质原子团簇的数量密度要远高于析出相,因此依赖高密度溶质原子团簇强化的合金,不仅可以获得相当/高于传统析出强化的效果,同时可以兼具较高的塑韧性。作者所在团队分别对比了析出强化和团簇强化对 Al-Sc合金强度的影响后发现,虽然单个溶质原子团簇的强化效果要弱于析出强化,但是溶质原子团簇可以达到非常高的密度(数量密度比析出相高1个数量级);大量溶质原子团簇的强化效果明显高于析出相,对合金塑韧性的损害明显小于析出相。作者所在团队进一步对Al-Zn-Mg合金在自然时效态(包含团簇)、峰值时效态(T6热处理,包含η'析出相)和过时效态(T7热处理,包含η析出相)的显微组织和力学性能进行了表征和评价,发现该合金在自然时效1440h后获得了最高的抗拉强度和断后伸长率,并具有最强的加工硬化能力。

3.2 溶质原子团簇对析出相析出行为的影响

可热处理强化铝合金的时效过程是一个固溶体脱溶→溶质原子聚集→析出相形核并逐步长大的动态连续过程,因此,除了可以依靠溶质原子团簇对位错的阻碍作用进行强化外,也可以通过改变团簇的分布和化学组成等来调控析出相的析出进程,影响合金的显微组织,进而调控合金的性能。团簇对析出相的调控机制可以分为两类:一类是通过调控团簇的尺寸和分布来促进/抑制原有析出相的析出;另一类是通过调控团簇的化学组成来促进新析出相的形成。

调控团簇以减弱/抵消 Al-Mg-Si合金自然时效的负面影响是调控团簇以调控析出相的一个典型应用。在商用Al-Mg-Si合金中,自然时效的负面影响主要是由于自然时效中形成的团簇会影响人工时效过程中β″相的析出所致。自然时效降低了后续人工时效时合金中的溶质过饱和度和空位浓度,导致人工时效阶段β″相的临界形核尺寸增大,数量密度降低。MARIOARA等认为:自然时效导致合金中的淬火空位大量减少,同时在基体中形成了大量Mg-Si团簇;在人工时效阶段,由于没有空位的参与,镁和硅原子的扩散速率大幅降低,同时尺寸小的团簇发生溶解,导致β″相的形核质点明显减少。基于以上观点,要消除自然时效的负面影响,理论上可以通过对空位的调控、抑制自然时效阶段团簇的形成以及促进人工时效阶段的溶质扩散来实现。BODUNRIN 等研究发现:在Al-Mg-Si合金中添加微量的锡元素后,由于锡和空位之间的结合能高于空位和镁、硅的结合能,因此淬火后空位会优先与锡原子结合,形成Sn-空位团簇,这使得自由空位缺失,导致自然时效阶段的Mg-Si团簇被明显抑制;在随后的高温(443K)人工时效过程中锡可以释放空位,促进镁、硅元素的扩散,加速时效析出进程;与未添加锡的合金相比,添加锡的合金的人工时效硬化速率提高了6倍,峰值硬度提高了10%。作者进一步对自然时效+人工时效后的Al-Mg-Si-Sn合金进行了APT分析,发现合金基体中没有生成单独的锡颗粒,因此排除了锡作为异质形核点促进β″相析出的可能。通过微合金化人为调节空位与溶质原子的结合,进而影响合金的析出进程这一机制随后也被大量的试验所验证,具有重要的科学和工业价值。Al-Mg-Si合金自然时效的负面影响也可以通过淬火后的直接人工预时效(70~120℃的短时人工时效)来减弱,其机制主要包括两方面:一方面是减少自然时效对空位的损耗;另一方面是避免自然时效阶段形成的团簇对溶质原子的损耗。基于此,在淬火后直接进行人工时效,可以利用淬火后形成的过饱和固溶原子和淬火空位,在基体中短时形成大量的GP-I区,GP-I区的热稳定性优于团簇,因此在转运或者存储过程中能稳定存在;在随后进一步的人工时效阶段,这些GP-I区会转变成β″析出相来强化合金,从而有效避免自然时效对合金性能的负面影响。

Al-Cu合金和Al-Cu-Mg-Ag合金是通过调控团簇化学组成来形成新的析出相的典型代表,二者的主要强化相分别是θ'-Al2Cu和Ω-Al2Cu相,化学组成几乎一致,但具有不同的晶体结构:θ'-Al2Cu相为体心四方结构,a=b=0.404nm,c=0.508nm,空间点阵I4/mmm,惯析面为{100}α-Al;Ω-Al2Cu相为正交结构,a=0.496nm,b=0.856nm,c=0.848nm,空间点阵Fmmm,惯析面为 {111}α-Al。Ω相的惯析面与面心立方(FCC)结构的滑移面一致,其强化效果优于体心四方结构的θ'相。在 Al-Cu合金中添加微量的镁和银元素后,析出相由θ'相向Ω相的转化过程实际上是一个Mg-Ag团簇诱导铜原子在{111}α-Al面的聚集、形核和长大的过程。REICH等利用APT技术揭示了这一转变的详细过程:在时效初期,Mg-Ag原子在{111}α-Al面上形成Mg-Ag团簇,随后 Mg-Ag团簇诱导铜原子向{111}α-Al面聚集,最终在{111}α-Al面形成Ω析出相。在 Ω相的形成过程中,镁和银原子会逐渐从析出相内部排出到Ω相/铝基体界面,形成界面偏聚层。Ω相在200℃以下具有优异的热稳定性,也被认为与镁、银原子的界面偏聚有关。作者所在课题组在Al-Cu-Mg-Ag合金中添加了微量钪元素,利用钪扩散控制的相变机制,促使Ω相在高温下发生相变,在不损害合金室温性能的同时,成功制备出耐400℃的Al-Cu-Mg-Ag合金,且该合金在400℃时的抗拉强度大于100MPa;该研究还发现钪是通过Ω相界面上的共格台阶扩散浸入Ω相而诱导Ω相发生相变的,揭示了台阶作为盘片状生长机制外的另一个功能性作用,拓展了台阶在金属材料固态相变中的调控潜力。

3.3 溶质原子团簇对高温性能及其他性能的影响

结构材料轻量化是航天航空、交通运输等领域发展的必然趋势,作为轻量化的代表性材料,高强铝合金受限于200℃以下的服役温度,这一问题成为其应用的瓶颈问题。传统的铝合金材料一旦服役温度超过200℃,力学性能会急剧下降,其根本原因是,合金中起主要强化作用的纳米析出相在高温下会发生快速粗化。经过多年的摸索和实践,提出了两类改善途径:一类是寻找具有优异高温稳定性的第二相强化颗粒,通过弥散相构建共晶结构,生成新的Al3X(X为钪、锆等稀土/过渡族元素)高温稳定相等,以减弱由温度升高引起的组织失稳;另一类是作者所在团队提出的基于界面偏聚的析出相热稳定化策略,这一策略的本质是利用“慢”元素在析出相/基体的界面形成界面偏聚层,降低析出相/基体的界面能,阻碍原有纳米析出相的高温粗化。基于界面偏聚的析出相热稳定化策略的典型代表是Al-Cu-Sc合金,通过在Al-Cu合金中加入钪元素,并通过合适的热处理工艺,在θ'-Al2Cu/铝基体界面形成大量的钪偏聚,从而抑制θ'-Al2Cu相的高温粗化,进而提高合金的高温力学性能。与Al-Cu合金相比,具有界面偏聚现象的Al-Cu-Sc合金的高温蠕变性能得到大幅提高。

从热力学角度考虑,溶质原子团簇的热稳定性显著低于析出相。然而在铝合金中有些析出相的析出温度要高于300 ℃,例如典型的Al-Sc系合金中的Al3Sc析出相。虽然这些合金具有较高的高温稳定性,但其溶质原子的固溶度一般不高(钪在铝中的最高固溶度为0.23%),很难通过析出强化来提高合金的力学性能。依据析出相的析出序列,在析出相的析出温度以下,溶质原子通常以溶质原子团簇的形式存在。基于之前的研究结论,高密度的团簇强化效果优于析出相强化效果,这可能为这些合金在300℃以下的应用提供机会。因此,作者所在课题组对Al-Sc合金的团簇强化和析出强化进行了研究,发现包含钪团簇的合金的强化效果明显优于Al3Sc析出相,究其原因主要是合金中的钪团簇的数量密度比 Al3Sc析出相的数量密度高一个数量级。

经典的时效析出理论认为,过饱和的空位促进了溶质原子的扩散,因此为了提高析出相的稳定性,应尽可能降低合金中的空位浓度,以从动力学上抑制析出相的长大/粗化。然而最近作者所在课题组研究发现:采用液氮低温大变形制备的Al-Cu-Sc合金具有极高的空位浓度(比常规变形铝合金的空位浓度高2个数量级),铜、钪和空位易形成Cu-Sc-空位复合体,可以将铜原子均匀地困在复合体内,从而显著抑制纳米晶中铜原子的扩散,降低铜原子在大角度晶界上的高浓度偏聚与脱溶析出,并且这种复合体可以在230℃下稳定存在,极大地提高了纳米晶Al-Cu-Sc合金的组织稳定性;包含高浓度Cu-Sc-空位复合体的 Al-Cu-Sc合金的抗拉强度和最大力总延伸率分别达到了570MPa和8.5%。上述现象的发现打破了传统的消除空位以提高溶质原子稳定性的观点,为耐热变形铝合金的显微组织设计提供了新的思路。

溶质原子团簇除了依靠本身的结构和化学无序性强化合金外,也被证明具有提高耐腐蚀、抗疲劳等性能的作用。RALSTON等研究发现,包含溶质原子团簇的Al-1.1Cu-1.7Mg合金在NaCl溶液中的耐腐蚀性能基本与淬火态合金相当,在整个腐蚀试验过程中合金没有发生明显的点蚀。因此,溶质原子团簇有望用于耐腐蚀高强铝合金的组织设计中,以改善高强铝合金的耐腐蚀性能。LIU等研究了不同时效态的Al-Cu-Mg合金的显微组织对疲劳性能的影响,发现:在短时人工时效的合金中,Cu-Mg团簇对位错的阻碍作用有效提高了合金的抗疲劳裂纹扩展能力,并且抗疲劳裂纹扩展能力随着团簇尺寸的增加而增强;同时,与S'析出相相比,团簇可以被位错反复切割,更有利于位错的滑移,不容易造成应力/应变集中,因此团簇强化的合金具有更好的抗疲劳性能。

4、 结束语

溶质原子团簇是指合金中几个到几十个溶质原子的无序聚集,其在热力学上是一种亚稳态。当位错切过溶质原子团簇时,团簇可以发生溶解、分离和重排,可有效减缓位错运动造成的应力/应变集中程度。虽然单个溶质原子团簇与位错的交互作用要弱于析出相与位错的交互作用,但是通常溶质原子团簇的数量密度远高于析出相,在合适的尺寸和密度分布的情况下,与时效析出相相比,溶质原子团簇可以使合金获得更优异的强塑性匹配,并有效提高合金的抗疲劳性能。同时,溶质原子团簇依赖自身独特的化学和结构无序性,在耐腐蚀性能方面也表现出极佳的潜力。近年来,表征设备和材料计算科学发展的巨大进步,将进一步加深研究者对溶质原子团簇行为的认识和理解。因此,以下几个方面可能会成为溶质原子团簇研究方向:(1)溶质原子团簇在塑性变形或者自然时效阶段的演变是一个动态过程,实时的原位表征技术和方法会成为以后研究的热点;(2)作为时效析出序列前端的重要一环,溶质原子团簇对析出行为的影响和作用机制,以及相应的调控方法和策略也将成为今后研究的一个重点;(3)铝合金的显微组织通常是一个多尺度的组织,包含溶质原子团簇的多尺度耦合强韧化也是未来研究的重点;(4)基于材料计算科学的溶质原子团簇尺寸和部分的计算预测及其对后续析出行为的影响也将是未来的研究热点。

引用本文:杨冲,刘刚,薛航,等.铝合金中溶质原子团簇强韧化及其应用的研究进展[J].机械工程材料,2023,47(5):84-93.

Yang C, Liu G, Xue H, et al. Research Progress on Solute Atom Cluster Strengthening and Toughening in Aluminum Alloys and Its Application, 2023, 47(5): 84-93.

DOI:10.11973/jxgccl202305013