您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-03-18 08:34

本篇,我们将聚焦于铝合金中的主要合金元素与杂质元素,探讨它们在铝基体中的作用机理及对材料性能的影响。无论是可热处理强化合金还是不可热处理合金,元素的添加量与分布都会直接决定铝合金的力学性能、耐蚀性、工艺可行性和服役寿命;而杂质元素则可能带来意想不到的危害或微妙的强化效果。通过对这些元素的定量认识和合理调控,才能进一步提升铝合金在实际生产和应用中的质量与竞争力。

1.合金元素构成的铝合金

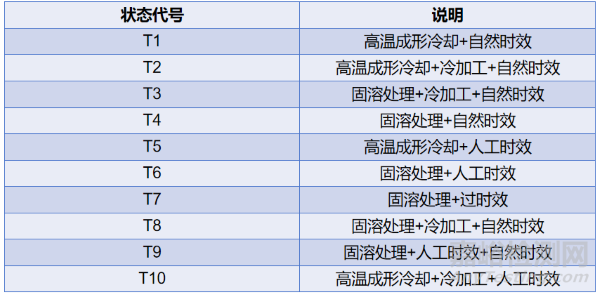

根据美国铝业协会制定的,现在广泛使用的合金体系,变形铝合金和铸造铝合金都可以分为可热处理强化(可析出硬化)和不可热处理强化(对于变形铝合金,为固溶与加工硬化强化机制共同强化)铝合金。为表明合金所处状态和强化机制,变形铝合金和铸造铝合金还可采用状态代号进行说明。状态代号简要介绍如下:

1)通过固溶强化的非时效强化铝合金,采用加工状态代号“F”或退火状态代号“0”表明合金所处状态。变形固溶强化合金可以进一步通过加工硬化(状态代号“H”)来提高强度。

2)通过析出强化的时效硬化铝合金,采用状态代号“T”表明合金所处热处理状态。

表1 可热处理强化铝合金的状态代号及其说明

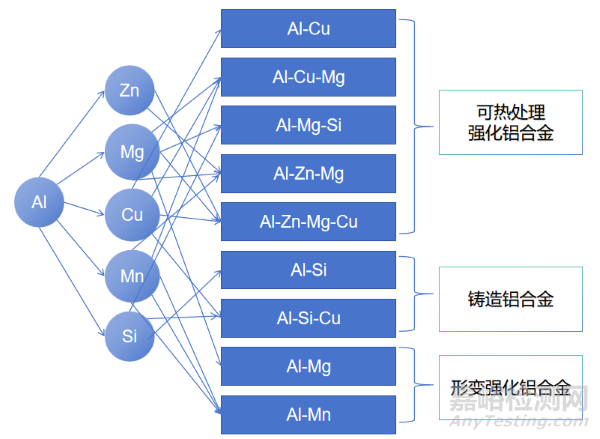

在商用铝合金中,提高强度的主加合金元素有铜、镁、锰、硅和锌,附加合金元素有铁、锂、钛、硼、锆、铬、钒、钪、镍、锡、铋等。图1 所示为由合金元素构成的铝合金系列。通过热处理或固溶强化(通常与加工硬化相结合)可实现铝合金的强化。

图1 按铝合金中的主加合金元素对铝合金分类

2.铝合金中的主要合金元素

铬

1. 添加含量与相变特征

在铝合金中,铬的质量分数一般不超过 0.35%。如果超过这一范围,合金可能发生包晶反应,形成极粗大的初生相 Al₇Cr。商用合金中的其他合金元素和杂质元素往往会降低铬在铝基体中的溶解度,使得 Al₇Cr 在包晶反应中更易析出或残留;因此,不同合金及杂质水平下,铬的上限含量需要综合评估与把控,以防止形成不利的粗大初生相。

2. 对合金组织的影响

晶粒细化与抑制再结晶:

在铸造与变形过程中,铬能够与基体或其他元素反应形成细小的颗粒相或弥散相,起到抑制晶粒长大和再结晶形核的作用。这些微米级或亚微米级的颗粒相在不可热处理强化铝合金(例如 5xxx 系)有助于细化晶粒、提高强度;在可热处理强化铝合金(6xxx、7xxx 系)中,则有助于控制晶粒尺寸并减缓再结晶速度,提升组织稳定性。

形成细小弥散相:

铬在铝中的扩散速度较慢,可在锭坯或变形过程中形成极细小、均匀分布的弥散相。例如,在 5xxx 合金的预热过程中会形成面心立方的 Al₁₈Mg₃Cr₂颗粒;在 7xxx 系中,则会形成成分更接近 Al₁₂Mg₂Cr 的弥散相。这些弥散相能够进一步抑制结晶形核与晶粒长大,并阻止再结晶过程中的晶界移动,保证合金在热加工及热处理中的组织稳定性。

3.对合金性能的贡献与不足

提升强度与组织稳定性:

不可热处理强化合金(如 5xxx 系)中少量添加铬能细化晶粒、提升强度;可热处理强化合金(如 6xxx、7xxx 系)中适度含铬可以在保证再结晶抑制的同时,兼顾变形与力学需求。

增强淬火敏感性:

对于可热处理强化合金,铬颗粒可能成为析出相的形核核心,从而增加强化相在这些颗粒表面或周围的析出倾向,导致合金在淬火时更易出现二次析出,进而提升淬火敏感性、降低高温固溶效果。因此需在合金设计和工艺制定时平衡铬含量与淬火速度,以减少不利影响。

铜

1. 基本特征与二元铝-铜合金体系

铜在铝基体中具有相对较高的固溶度并能带来显著的析出强化效果,因此被视为铝合金中最重要的合金元素之一。铝-铜二元体系是研究最深入、最典型的析出强化范例,围绕其时效特性和相变过程已开展了大量研究工作。然而,纯粹的二元铝-铜合金在商业用途上并不多见;大多数商用铝-铜合金同时含有其他元素以进一步提升力学性能、可加工性和耐蚀性。

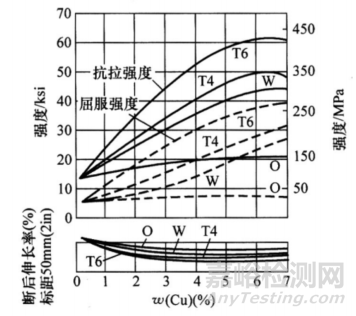

2. 商用铝-铜合金与含量区间

通常,商用铝-铜合金中铜的质量分数约为 2%~10%,形成变形铝合金(2xxx 系)或铸造铝合金(2xx.x 系)的核心合金体系。实际上,许多可热处理强化合金(如部分 6xxx、7xxx 系)也会添加一定量的铜来增强强化效果。根据合金中其他成分的不同,当铜质量分数处于 4%~6% 范围时,对铝合金的综合强化作用最为显著,既能明显提升强度,又不会过度损害塑性或抗蚀性。

图3 高纯度变形铝-铜合金的拉伸性能注:薄板试样宽13mm(0.5in)宽,厚1.59mm(0.06in)。0-退火;W-固溶水淬后立即测试;T4-固溶水淬后,在室温下时效;T6-在 T4后高温时效。

3. 与其他合金元素的协同作用

多元素配合的必要性

单纯的二元 Al-Cu 合金在某些场合虽可展示出可观的时效强化能力,但随着工业需求的多元化,合金中常需引入镁、锰、硅、锌等元素,以兼顾加工性能、强度、疲劳寿命和耐蚀性等多重指标。

添加镁(Mg)的优势

在铝-铜合金中引入适量镁后,固溶淬火及随后的时效处理对合金强度可带来更大幅度的提升。对于某些变形铝合金而言,在室温时效条件下还能同时兼顾较好的强度和塑性;若采用人工时效(较高温度保温),则可进一步推高强度水平,但塑性相应降低。实践表明,仅加入质量分数约 0.05% 的镁,即可有效强化铝-铜合金的时效反应,使其拥有更高的硬度和强度潜力。

最优状态与时效制度

在具有一定 Cu、Mg 含量的铝合金中,不同的热处理制度(T4 自然时效或 T6 人工时效)会导致截然不同的组织演变与性能表现。通常在 T4 态下,材料兼具良好塑性与中等强度;在 T6 态中,由于析出强化相更充分,合金强度达到峰值,但塑性和延伸率可能下降,需要根据应用环境和工程要求进行平衡。

4. 强化机制与应用价值

析出强化机理

铝-铜体系通过高温固溶使 Cu 原子充分溶解于基体,随后经淬火获得过饱和固溶体,再经过自然或人工时效,析出富铜相(如 GP 区、θ''、θ'、θ)对位错运动形成强阻力,极大提升合金强度与硬度。

典型应用

航空航天:以 2xxx 系为代表,用于飞机结构件、火箭燃料贮箱(如 2219)等场合,对高比强度和加工可行性有较高要求;

机械制造与交通:含 Cu 的铝合金常被制成高强板材、锻件或铸件,用于车辆底盘和传动结构;

其他高强需求领域:结合微量 Mg 或 Zn 后,合金可获得更佳的强度-塑性组合,广泛应用于工业装备、精密机电等领域。

铁

1. 添加含量与常见范围

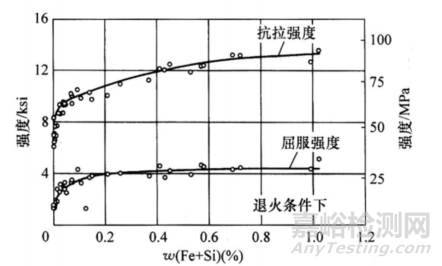

铁一般以杂质元素或微量添加形式存在于铝合金中。在冶炼制取电解铝或生产氧化铝的过程中,铁不可避免地残留,并在实际生产中通常控制在 1% 以下的低水平。铝-铁二元合金体系的共晶点约为 w(Fe)=1.8%,共晶温度为 655℃(1211℉);但由于铁在铝中的最大固溶度仅在 0.05% 附近,且在大多数多元合金里会因与其他元素的相互影响而降至 0.01% 或更低。对于铸造合金(尤其是 Al-Si 系),若铁含量偏高,易析出大量粗大的富铁相,通常并不受欢迎;但在某些特定合金中也会利用微量铁来实现特定的性能需求。

2. 对合金组织的影响

由于铁在铝基体中的固溶度十分有限,在凝固和热处理过程中常会生成多种富铁化合物或亚稳相。最典型的平衡相是 AlFe 或 AlFe₃(具体化学式随相图而异),在中速或快速凝固时会出现如 FeAl₆、Fe₂Al₉ 等亚稳相。若合金同时含有硅、锰等元素,还可能析出 α 相(Al(Fe,Mn)Si 系)或 β 相(化学计量上常见 Al₅FeSi 或 Al₉Fe₂Si₂)等三元或多元化合物。这些富铁相在铸造铝合金(尤其是 Al-Si 系)中往往呈粗大板状或针状,易造成铸件脆性与强度损失;但在变形合金或特殊高温合金中,适度存在的细小富铁相能够起到晶粒细化或高温稳定性强化等积极作用。

3. 对合金性能的贡献

小量固溶或弥散分布的铁通常会使铝合金在常温及中温下的强度和抗蠕变性能略有提高,并在一定程度上增进压铸过程中对“焊合”现象的抑制。然而,富铁相若偏多或尺寸过大,会导致塑性、韧性以及疲劳性能下降。尤其在可热处理强化铝合金中,如果缺乏足量硅与铁结合形成 α 相,多余的铁与铜结合生成 CuFeAl 相,将减少时效强化所需的过饱和铜含量,从而降低合金在时效处理下的强度。反之,在特定合金体系(如 Al-Cu-Mg 或 Al-Cu-Ni)中添加少量铁却可增强高温强度、减少热处理时的形变量,并改善某些轴承性能和尺寸稳定性。

4. 与其他合金元素的协同效应

与硅(Si):在工业纯铝中,铁与硅同为常见杂质,需参考 Al-Fe-Si 三元相图评估实际析出相的种类及数量。若硅含量足够,可以将铁束缚到 α(AlFeSi) 或 β(AlFeSi) 中,从而减少铁与铜结合;但在铸造合金中若形成粗大的 Fe-Si 相,则对塑性极为不利。

图4 铁和硅作为杂质元素对铝的抗拉强度和屈服强度的影响

与铜(Cu):在 2xxx、7xxx 系等可热处理强化铝合金中,若硅不足以与铁结合,铁便会与铜形成 CuFeAl 等化合物,从而减少基体中可参与沉淀强化的铜含量,降低合金时效硬度与强度。

与镁(Mg)、镍(Ni):在 Al-Cu-Mg 及 Al-Cu-Ni 合金中添加铁可提升高温强度与硬度,并增强合金在热载下的尺寸稳定性。与此同时,也必须保证铁相以细小弥散形式存在,才能兼顾韧性及加工性。

镁

1. 添加含量与常见范围

镁主要应用于铝-镁合金(5xxx 变形系与 5xx.x 铸造系),均属于不可热处理强化铝合金,依赖固溶强化和形变强化来提升力学性能。当前,变形铝-镁合金中镁的质量分数一般不超过 5.5%,铸造铝-镁合金则可达 4%~10%。当铸造合金中镁超过 10% 时,在室温下会形成第二相;若介于 7%~10% 之间,合金在不同温度区间下表现出复杂的稳定性。虽然二元铝-镁相图显示镁的最大固溶度约为 17%,但实际合金常因冷加工加速 MgAl 相析出而限制了可用的固溶度,故会将镁含量控制在合理范围内以兼顾强度和组织稳定性。

2. 对合金组织的影响

固溶与析出特点:

在二元铝-镁体系中,随温度下降,镁的固溶度随之降低,这为沉淀强化提供了理论基础。然而,面心立方的 Al₃Mg₂ 析出相形核相对困难,使得二元 Al-Mg 合金的时效强化效果并不显著。要实现有效的时效硬化,需要在基体中添加足够的硅、铜或锌,以形成 Mg₂Si、Al₂CuMg 或 Al₂Mg₃Zn₃ 等强化相。

微量过渡元素与颗粒分布:

为抑制晶粒长大并与杂质元素(Fe、Si 等)结合成稳定相,铝-镁合金中常添加微量铬(Cr)、锰(Mn)、锆(Zr)等。特别是锰(Mn)可以使镁析出更加均匀分散,并在达到所需强度的前提下减少镁的用量,从而保持更高的合金稳定性;在铸造铝-镁合金中,约 0.75% 的锰可显著提高硬度并改善强度,但对耐蚀性影响较小,同时会使塑性略有下降。

3. 对合金性能的贡献

高强度与良好耐蚀性:

铝-镁合金具备突出的固溶强化与形变强化能力,其密度比铝略高但依然维持轻质特点;在海洋环境、化工容器、汽车板材等场合发挥出优异的耐腐蚀性能和较高比强度。

形变强化与稳定性:

通过轧制、拉伸等变形加工,可在原有固溶强化基础上进一步提高强度;若锰添加到合金中,则在相对较低的镁含量下依然能获得满意的强度与耐蚀性,保证合金在较长服役周期内组织稳定、塑性良好。

应力腐蚀开裂(SCC)敏感性:

当镁含量较高或在室温/中温(65~180℃)长期放置时,富镁相可能在晶界以连续网状形式析出,其电位偏阳极,导致合金更易产生应力腐蚀开裂。5182、5083、5086、5154、5356、5456 等高镁变形合金均易受此影响。不过在更高温度下,析出相粗化并不连续分布,SCC 风险可相应降低。

4. 与其他合金元素的协同效应

与硅(Si)、铜(Cu)、锌(Zn):

纯铝-镁二元合金时效强化效应有限,为获得显著硬化效果,常在合金中添加硅形成 Mg₂Si(6xxx 系)、添加铜形成 Al₂CuMg(部分 2xxx 系或特殊高强铸造合金),或与锌共同形成 Al₂Mg₃Zn₃(7xxx 系)等沉淀强化相。尤其在铝-铜合金中,当添加约 0.5% 的镁时,能显著增强时效强化反应,提高合金在热处理后的整体强度。

与锰(Mn):

锰有助于在组织中更均匀地分散 Mg 析出相,并降低必要的镁含量以维持高强度和优良耐蚀性。对铸造铝-镁合金来说,添加约 0.75% 的锰能提高硬度并减轻合金对腐蚀环境的敏感度,但塑性有所降低。

与其他过渡元素(Cr、Zr 等):

可进一步细化晶粒、抑制再结晶,削弱铁、硅等杂质在组织中的负面影响,提升合金的高温稳定性与力学性能。

硅

1. 添加含量与常见范围

硅既是工业铝合金中常见的杂质元素,也可作为主要合金元素广泛使用。电解铝中硅的杂质含量一般在 0.01%~0.15% 之间,若同时存在铁(Fe),硅在铝中的固溶度会进一步显著下降。在作为合金元素时,硅在共晶铝合金中的质量分数范围较宽:

铸造铝合金:常见 5%~13% 之间的硅含量,以满足良好铸造与流动性能,部分场合可达 20%(过共晶);

钎焊用 4xxx 系:通常含硅 4%~13%,或更高,保证低熔点及良好流动性;

6xxx 变形铝合金:Mg 与 Si 的质量分数通常在 1.0%~1.5% 附近,以形成可热处理强化相 Mg₂Si。

二元铝-硅共晶点为 w(Si)=12.6%,共晶温度 577℃,此处硅在铝中的最大固溶度约 1.65%。当硅含量更高时,则属于过共晶铝合金。

2. 对合金组织的影响

杂质态下的析出相:

在工业纯铝或低硅合金中,若铁含量较高,硅会与铁一起形成六角晶系的 α 相 (Al₈Fe₂Si) 或单斜晶系的 β 相 (Al₅FeSi / Al₉Fe₂Si₂),呈粗大或片状分布,降低塑性与疲劳性能。

铸造性能与流动性:

硅的加入能大幅提高铝基体的铸造流动性、充型能力以及抗热裂倾向,是 Al-Si 系铸造合金获得优良铸态组织的关键。共晶或近共晶含量的硅可让合金在铸造时形成细小的 Al-Si 共晶组织,从而改善浇铸品质与致密度。

强化机制:

纯二元 Al-Si 合金本身并无时效强化能力,须引入镁(Mg₂Si)或铜、锌等元素以获得可热处理强化;在 6xxx 变形铝合金中,Mg 和 Si 质量分数均达到约 1.5%,可生成析出强化相 Mg₂Si,使合金在人工时效后获得中等以上强度。

3. 对合金性能的贡献

铸造性能与耐蚀性:

不含铜或少铜的铝-硅合金往往具备良好的铸造性能和耐腐蚀能力,熔体流动性高并能有效防止热裂,适合用来制造形状复杂、尺寸精确的铸件。

中等强度与硬度:

对于无需极高强度但要求优异铸造成形性的零件(如发动机缸体、变速箱壳体、油泵壳等),Al-Si 合金可在相对较低的密度下保证一定强度与韧性;在含 Mg 的变形合金或含 Cu 的铸造合金中,通过适当热处理也能获得一定时效硬化效果。

耐高温性能:

含高硅的过共晶合金在一定高温下具有稳定的 Si 相支撑骨架,可提高耐磨性和尺寸稳定性,一些高硅合金亦用于精密零件(如电子封装或活塞)。

4. 与其他合金元素的协同效应

与铁(Fe):

硅与铁常在工业纯铝或含铁合金中形成 Al-Fe-Si 金属间化合物,易造成脆性相。适量 Mn、Cr、Zr 等可抑制或细化此相,减少不利影响。

与铜(Cu):

在 Al-Cu-Si 合金体系中,铜能显著提升合金强度和硬度,硅则维持较好铸造性能并降低热脆倾向。若铜含量达 3%~4%,该合金可进行时效强化。Al-Cu-Si 合金一度取代了高 Cu 含量的早期铸造铝合金,在航空、机械领域获得广泛应用。

与镁(Mg):

通过在 Al-Si 基体中加入镁,可形成 Mg₂Si 相获得可热处理强化能力,如 6xxx 系变形合金(Al-Mg-Si)或 3xx.x 系铸造合金(Al-Si-Mg)。然而,过多镁会降低固溶度并增加偏析风险,需要平衡配比来获得适宜的热处理响应。

与锌(Zn):

高硅合金若同时添加锌、镁或铜可进一步提升强度,但铸造和热处理工艺需综合考虑,保证组织均匀、避免宏观偏析。

锌

1. 添加含量与常见范围

铝-锌体系在多年前就被发现,但由于铸造时易出现严重热裂、变形铝合金对应力腐蚀开裂(SCC)也较敏感,初期应用受限制。单纯在铝中添加锌,因其固溶强化和形变强化效果均有限,提升性能并不明显。实际生产多在 w(Zn)≈3%~7.5% 左右并同时引入 Cu、Mg,以及少量的 Cr、Mn 等微量元素,使合金能进行可观的热处理强化或自然时效。该思路形成了 7xxx 变形铝合金系列与 7xx.x 铸造铝合金系列,因其高强度在航空、航天等高端制造领域获得广泛应用。

2. 对合金组织的影响

主强化相及相变

当在 Al-Zn 系中同时添加 Mg(形成 MgZn₂、Al₂Mg₃Zn₃ 等析出相),合金即可通过固溶处理和时效获得显著增强。铜元素的引入可使合金在共晶分解过程中形成复合相 Mg(Zn, Cu, Al)₂ 或 AlCuMg 颗粒,从而进一步提升强度与韧性。

共晶分解与固相析出

在商用 Al-Zn-Mg 合金或 Al-Zn-Mg-Cu 合金中,淬火后过饱和 α 固溶体在随后的时效过程中会析出尺寸细小、分散分布的强化相(如 η′、T 相、GP区、等过渡相),显著阻碍位错运动,提升强度。但需防范淬火敏感区间导致二次析出,或应力腐蚀倾向的升高。

3. 对合金性能的贡献

高强度

Al-Zn-Mg(-Cu) 合金拥有最突出的强度水平之一,峰值强度可达到或超过部分钢材的指标,在航空航天结构件、承力部件中应用十分广泛。

热处理与时效效果

锌与镁共同作用所形成的 MgZn₂(η相)是 7xxx 系及相关铸造合金中主要强化源;适度添加铜可加速析出相的形核,提高时效速率与最终强化水平,不过也会增加淬火敏感度及耐蚀性风险。

应力腐蚀裂纹敏感性

高锌合金在高强状态(如 T6)易产生应力腐蚀开裂,需要多级时效(T73、RRA 工艺等)或微合金化(Cr、Zr、Mn)来加以抑制,从而平衡强度与耐蚀性。

4. 与其他合金元素的协同效应

与镁(Mg)

MgZn₂ 或 Al₂Mg₃Zn₃ 析出相显著提升合金的热处理强化潜力,是 Al-Zn-Mg 体系的“核心”。当 w(Zn)≈3%~7.5% 并具备一定量的 Mg 时,合金强度较 Al-Zn 二元合金大幅提升。

与铜(Cu)

在 Al-Zn-Mg-Cu 体系中,铜能替换部分 Zn 并与 Mg 形成复合相 Mg(Zn, Cu, Al)₂,进而提高过饱和度与时效速率,获得更高强度;但铜通常降低耐蚀性,也提高淬火敏感度,需要通过工艺(如均匀加热、快速冷却、多级时效)来进行优化。

微量铬、锆、锰

可抑制再结晶、细化晶粒组织,提高合金的力学性能及耐蚀性;合金在时效状态下也更为均匀。

锂

1. 添加含量与常见范围

锂是铝合金中最轻的主要合金元素,在降低合金密度、提高比模量方面具有显著作用。由于锂成本较高,目前添加量通常在 1%~3%(质量分数)范围内就能发挥关键的轻质高强效果,大多数铝-锂合金还会添加少量 Cu、Mg、Zr 等其他元素以获得协同强化。为保证稳定的相与性能,大部分商用铝-锂合金都在严格工艺条件下冶炼与加工。

2. 对合金组织的影响

析出相与微观结构

在二元铝-锂合金中,锂会以亚稳态的 Al₃Li(δ′)相析出,这种析出相多呈细小、弥散分布,能显著阻碍位错运动并提高合金强度;在 Al-Cu-Li 合金中还会生成 Al-Cu-Li 或 Al₂CuLi 等复合相,进一步提升沉淀强化效果。

密度与晶格畸变

锂在铝基体中的引入,显著降低了合金的整体密度,并可能在部分合金中带来合金化引起的晶格畸变,这对后续形变加工及热处理工艺提出更高要求。

3. 对合金性能的贡献

轻质化与高比刚度

相比未添加锂的传统铝合金,铝-锂合金密度可降低约 3%~10%,弹性模量显著提高,使得其在对重量和刚度有严苛要求的航空航天、军工领域具备独特优势。

增强强度与疲劳寿命

亚稳态 Al₃Li、Al-Cu-Li 等析出相具备强力沉淀强化潜力,使得铝-锂合金在保持轻量化的同时能获得与中高强铝合金媲美的强度与疲劳性能。

成本与工艺局限

锂的高成本及较为复杂的冶炼、合金制备工艺,一定程度上限制了铝-锂合金在民用大规模量产中的推广。目前多见于航空航天、军工等高端领域。

4. 与其他合金元素的协同效应

与铜(Cu)

在 Al-Cu-Li 合金中,同时引入锂与铜能形成稳定而强力的 Al-Cu-Li 析出相,大幅提升合金强度与疲劳性能;然而也需要关注应力腐蚀敏感度及工艺可行性。

与镁(Mg)、锰(Mn)、锆(Zr)等

添加微量过渡族或稀有元素可进一步细化晶粒、控制再结晶,有利于合金的塑性与综合力学指标;搭配锂后也需考虑熔炼和锻轧时的温度控制、析出均匀性以及腐蚀倾向。

与锌(Zn)

某些 Al-Li 合金会兼含 Zn、Mg 等以形成复合沉淀相。但往往在成分设计及热处理窗口上需更严格匹配,以免高强化同时引起表面腐蚀或淬火敏感等问题。

钪

1. 添加含量与常见范围

钪是铝合金中较新的合金元素,最早由苏联科研人员在 1980~1990 年代针对航空航天工业进行研发和应用。由于钪价格极其昂贵且来源有限(多为稀土生产的副产品),实际生产中通常添加量非常低,往往在 0.15%~0.5% 范围内即可对合金组织和性能产生显著影响。为降低成本并兼顾强化效果,工程上常与锆(Zr)共同添加,使钪含量可进一步降至 0.15%~0.20% 左右。

2. 对合金组织的影响

弥散相 Al₃Sc 的形成

在凝固或过饱和固溶体分解过程中,钪与铝生成立方晶结构的 Al₃Sc 相,该相属于 L1₂ 晶体结构,与铝基体晶格匹配度高、共格性极好;这有利于细化晶粒、抑制晶界迁移并提升再结晶温度。

亚稳相与高温稳定

当同时添加锆(Zr)时,合金还会形成亚稳立方 Al₃Zr,相同样与基体保持近乎共格,在 300400℃(570750℉)范围内能与 Al₃Sc 共同存在并发挥强化效果,使合金在较高温度下依然具备优良组织稳定性。

3. 对合金性能的贡献

显著的晶粒细化与再结晶抑制

少量钪就能生成高密度、细小的 Al₃Sc 弥散相,阻止晶界运动并延缓再结晶形核,合金在高温或后续变形中能保持细晶粒结构,获得高强度与良好热稳定性。

高温性能与疲劳特性

铝-钪合金在 300℃ 以上仍能保持较高强度与优异抗疲劳性能,适合某些中高温服役的航空航天或高端军工部件。

高成本与资源限制

由于钪资源稀缺、价格昂贵,且产量主要集中于少数国家,导致合金推广受制;目前只能用于对性能要求极高、且成本相对次要的尖端领域(如大型运输机机身纵梁、战机零件等)。

4. 其他合金元素的协同效应

锆(Zr)

锆能在铝合金中形成亚稳 Al₃Zr,相同属于面心立方结构,添加少量钪与锆后,两类粒子在高温下共同抑制再结晶并精细化晶粒;由此可降低钪添加量至 0.15%~0.20%,在保证增强作用的同时减少合金成本。

镁、锰或铜等

其他主要强化元素仍可提供传统的固溶强化、沉淀强化或形变强化,而钪弥散相则起到额外的晶粒细化与高温稳定作用,往往可与 2xxx、5xxx、7xxx 系合金的原有强化机制结合,显著改善其综合性能。

微量合金元素

1. 添加含量与常见范围

细化晶粒元素(Ti、B 等)

通常以合金化形式(如Ti-B中间合金棒)向铝熔体中添加,添加量(质量分数)多在 0.005%~0.1% 范围;

与钛(Ti)单独添加相比,钛+硼复合添加通常能取得更好的晶粒细化效果。

提高再结晶温度与组织稳定性元素(Cr、Mn、V、Zr 等)

在大多数商用 5xxx、6xxx、7xxx 合金中,这些元素单个或组合地以 0.05%~0.3% 的质量分数添加;

如果要极大地抑制再结晶、提高热稳定性,锆(Zr)含量可提至 0.3%~0.4%,但需兼顾成本与与其他元素的相互影响。

铝-硅铸造改性元素(Na、Sr、Ca、Sb 等)

用于亚共晶 Al-Si 合金中改变 Si 共晶形态,使其由粗大片状变为细小纤维或薄片;

Na、Sr、Ca、Sb 等的添加量极低(ppm~0.03% 级),过量会导致夹杂或析出不利相。

低熔点金属或易切削元素(Pb、Bi、Sn、Cd 等)

常见于易切削铝合金(如 2011、6262 等),添加量从 0.05%~几个百分点不等;

这些元素在固态铝中的溶解度极低,能形成低熔点软相以利于断屑和刀具润滑。

提升耐蚀或特殊功能元素(Sb、Be、In、Ni、Ag 等)

Sb、Be、In、Ni、Ag 的添加量更低,一般在 0.001%~0.5% 范围;

用于海洋耐蚀(Sb)、高温抗氧化(Be)、加速时效(In、Cd)或提高高温强度和抗应力腐蚀(Ni、Ag)等特殊需求。

钙(Ca)

在铝中的固溶度极低(形成 CaAl_4 等金属间化合物),常在 0.001%~0.3% 范围内添加;

过量钙可降低塑性或时效强化效果,但可显著影响共晶组织或赋予合金特定超塑性潜力。

2. 对合金组织的影响

晶粒细化与共晶改性

Ti、B、V、Zr、Mn 等元素可以在凝固过程中形成细小弥散颗粒,促进均匀形核或阻碍晶粒长大,从而细化晶粒;

在 Al-Si 铸造合金中,通过添加 Na、Sr、Ca、Sb、P 等微量元素,可改写 Si 共晶形态:亚共晶合金中改性得更细小分散的 Si 相,过共晶合金中可通过 P 等元素细化初生 Si 颗粒。

金属间化合物与第二相

Fe、Si、Ca 等杂质元素或微量元素易与铝基体或其他合金元素形成金属间化合物,如 Al_5FeSi、CaAl_4、Al_2Cu 等;在轴承合金中则可能形成含 Pb、Bi、Sn 的低硬度相;

Zn、Mg、Cu 等主要强化元素在合金中仍具主导地位,微量元素更多发挥「辅助配合作用」,如缩短凝固组织间距、调控晶界结构、限制杂质相尺寸等。

再结晶行为与热稳定性

Cr、Zr、V、Ti 等形成细小弥散的亚稳相(如 Al_3Zr、Al_3(Sc,Zr) 等),有效抑制再结晶与晶界迁移,提高合金在热变形或后续固溶处理中的组织稳定性;

Ca、Cd、In 等在某些情况下也可干扰主要强化相或在晶界偏聚,影响合金在热处理、服役过程中的演变规律。

3. 对合金性能的贡献

强化与韧性平衡

微量元素可通过细化晶粒(改善强度与韧性)、促进或抑制特定相析出(强化相形成或改性)等途径来提升力学性能,如 Mn、Cr、Zr 等大大提高再结晶温度并在变形后保留细晶组织;

Pb、Bi、Sn、Cd 等虽然本身不提供显著固溶或沉淀强化,却能显著改善机加工性能或减小摩擦磨损。

耐蚀性与抗氧化

Sb 在 Al-Mg 合金中能形成特定保护膜,提升耐海水腐蚀性能;

Be 在 Al-Mg 合金中减少高温氧化或变色,保护表面质量;

Ni 等元素在高温蒸汽环境下可增强耐蚀性,但在常规环境中或在某些条件下可能加剧点蚀。

高温性能与特种需求

Ni、Cu、Si、Fe 等元素有助于高温硬度与强度的提升,如铝-铜-镍、铝-硅-铜等合金在发动机活塞、缸体中广泛应用;

Ag 在 Al-Zn-Mg(-Cu) 或 Al-Cu-Mg 合金中可显著提高时效强化效率与抗应力腐蚀能力,不过其高成本限制了普及度。

可加工性与铸造性能

易切削铝合金(如 2011、6262 等)中添加 Pb、Bi、Sn、Cd 等软相元素,提高切削效率、减少刀具磨损;

在铸造合金中添加微量改性元素(如 Na、Sr、Ca 等)改善充型与凝固组织,提高铸造致密度,减少热裂、缩松等缺陷。

来源:材易通