您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2025-03-21 12:08

本文研究了铝合金的雨刮臂座和热镀锌雨刮臂之间的电偶腐蚀问题,通过SEM试验、金相试验、循环腐蚀试验对某雨刮臂供应商在整车强化腐蚀试验的失效进行分析,并研究了不同铝合金材料对电偶腐蚀性能的影响及整车强化腐蚀试验同中性盐雾试验和循环腐蚀试验之间的相关性,试验结果表明,循环腐蚀试验和整车强化腐蚀试验相关性较中性盐雾试验同整车强化腐蚀试验相关性较好,铝合金臂座更换为低铜铝合金后,对电偶腐蚀的改善较好,通过SEM分析对其机理进行分析,主要是材料改为低铜铝合金后,降低了合金内部的电位差,合金内部的电偶腐蚀效应得到了明显的改善,对未来研究电偶腐蚀方面的相关内容提供了指导意义。

引言

雨刮臂及其刮片在汽车使用过程中发挥着较大的作用,通过雨刮将积在车身前风挡玻璃的水刮走,以保证驾驶员良好的视线,正因为如此,雨刮臂所遭受的腐蚀环境比较恶劣,因此,需要对其进行一定的表面处理,以保证其良好的防腐性能,因此,当前的主流工艺是进行电泳+喷粉工艺以保证其良好的防腐性能。另外,在选材上也需要选择高耐腐蚀的基材,一般雨刮臂板和臂干所采用的材料是热镀锌材料,以保证其高耐腐蚀性,臂座主流的选型是铝合金,但是由于臂座选型是铝合金,臂干的是热镀锌合金,这就导致了钢铝混接,进而导致了在轴销位置容易发生电偶腐蚀现象,容易导致臂座发生起泡,并呈现丝状腐蚀向内侧蔓延,这种现象一般在整车强化腐蚀试验时,模拟车辆使用超过8年的时候,本文就是针对某零部件供应商的雨刮臂在整车强化腐蚀试验中发生的腐蚀失效进行分析,为后续车型雨刮臂选型提供指导作用。

试验

整车强化腐蚀试验

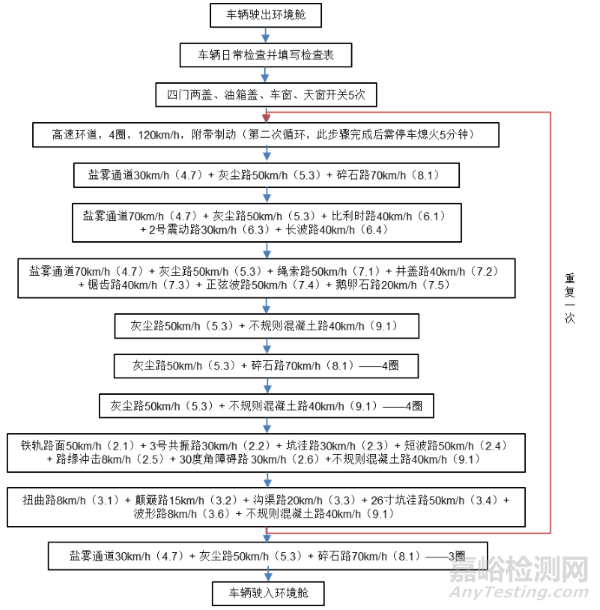

整车强化腐蚀试验采用盐城的试验方法进行,试验周期包括5天的预实验阶段和12周的强化腐蚀路况,预实验模拟的是用户到4S店接车的转态,12周的强化腐蚀试验,2周模拟1腐蚀年,12周共模拟6腐蚀年,图1为整车强化腐蚀试验的标准程序。

图1 整车强化腐蚀试验标准程序

2.循环腐蚀试验

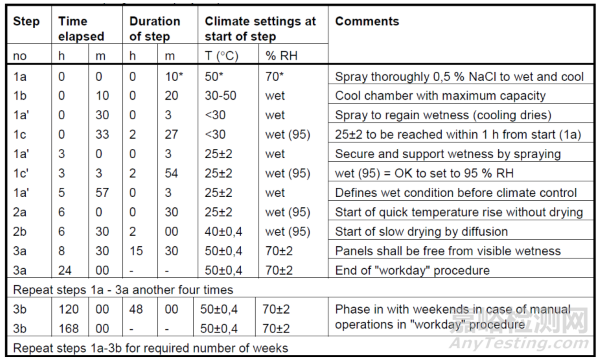

循环盐雾腐蚀试验方法采用的是沃尔沃循环腐蚀试验方法,试验标准为VCS1027,1449采用的盐溶液为0.5wt% Nacl溶液, 采用顶喷方式进行喷雾, 在每日的试验计划中一共存在着3钟暴露模式,其标准试验程序见图2。

图2 循环腐蚀试验标准程序

3.中性盐雾试验

中性盐雾试验采用GB/T 10125试验方法进行,盐雾溶液为5wt % NaCl溶液,试验箱的温度要求在(35±2)℃,湿度大于95%,降雾量为1~2mL/(h·cm2)。

4.SEM试验

采用扫描电子显微镜(JSM-6480A)对腐蚀产物和基体材料进行观察,工作电压为15keV, 同时结合EDS能谱仪对其成分进行观察。

失效件原因分析

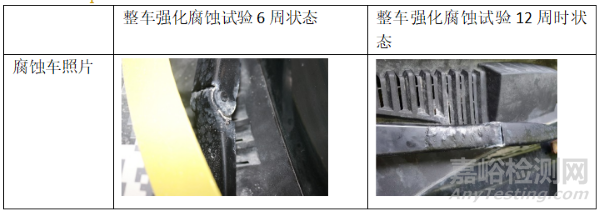

表1为本次整车强化腐蚀试验时某一车型在第6周和12周的腐蚀状态,从表1中可以看出在整车强化腐蚀试验进行至第6周时,轴销部分有轻微起泡现象,在第12周时,起泡现象更为严重。呈现铝合金丝状腐蚀蔓延的现象。

表1 整车强化腐蚀试验在第6周和12周时的雨刮臂状态

为了对其腐蚀机理进行分析,对其生产工序进行调研,通过调研,该雨刮臂座使用的材料是AlSi12Cu1, 臂干所使用的材料是DC51+Z,臂座和臂干在进行表面处理前均有抛丸工序,前处理工序使用的是锆化,其工艺流程主要为脱脂-自来水洗-去离子水洗-锆化-去离子水洗-电泳涂装-超滤液水洗-去离子水洗-电泳烘烤-喷粉-烘烤。通过到现场对控制计划的各项工艺参数进行排查,均符合要求,并抽检膜厚和附着力,均满足要求,但是在现场发现轴销部分铝合金抛丸效果较差,可能会导致附着力不好,进而影响附着力。

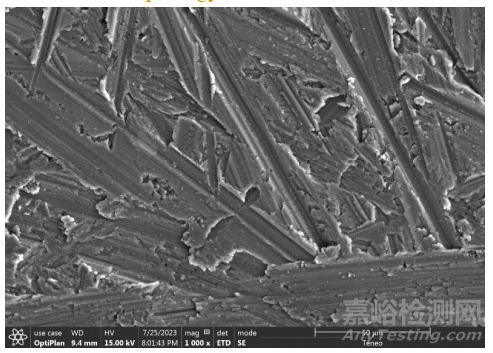

为了对前处理工序进行深度排查,将铝合金臂座进行锆化处理,然后进行SEM分析,图3为臂座锆化处理的SEM形貌,从形貌上观察,锆化后形貌呈现粗糙状,呈条状分布,表面呈现出凹坑不平的状态,并有细微孔洞,表明膜层覆盖并不均匀。

图3 臂座锆化膜SEM形貌

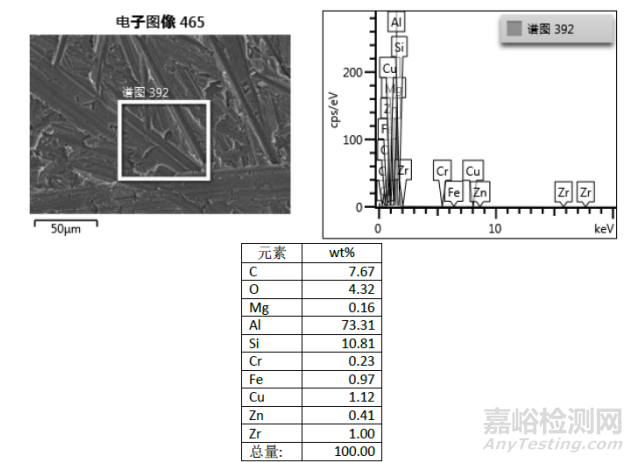

图4为臂座锆化膜的SDS能谱结果,从能谱分析上可以看出,检测出来了Zr和O的成分,表明锆化膜成功枝接在基体表面,与铝合金基体之间形成了Zr-O-Al的化学键和Zr-O-Zr的化学键。

图4 臂座锆化膜EDS结果

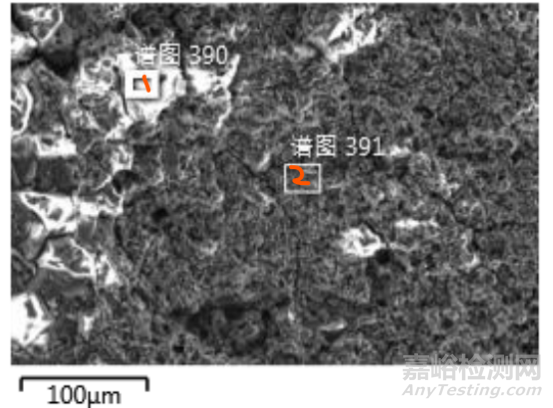

另外从EDS结果中,检测出来了较多的Cu,Cu是有害元素,铝合金中如果含Cu量较高,容易在合金内部形成含Cu的第二相,这种第二相电化学电位较高,作为阴极相加速基体的腐蚀,从而加速铝合金的锈蚀,进而导致起泡现象的发生。为了进一步分析,将锈蚀部分的涂层剥开,用扫描电镜对其腐蚀形貌进行观察,图5为其腐蚀形貌,从腐蚀形貌上可以看出铝合金整体基本都遭到了腐蚀。无论是位置1还是位置2均出现了较为严重的腐蚀,且位置2附近出现了裂纹,也说明了位置2的腐蚀最为严重。

图5 臂座铝合金腐蚀SEM形貌

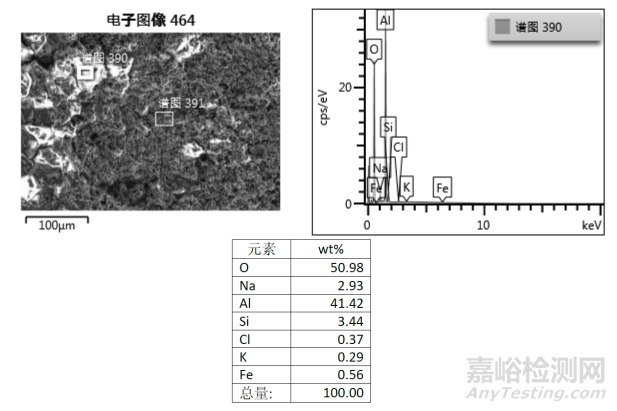

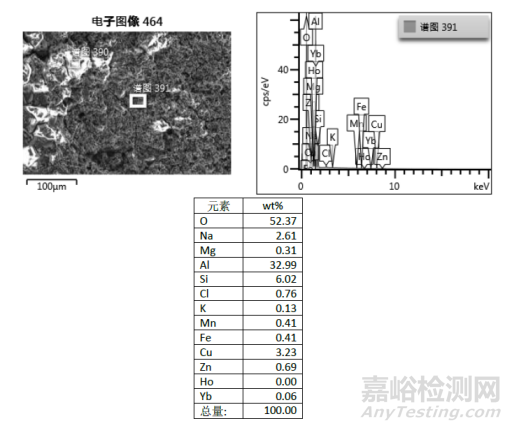

为了对其腐蚀形貌进行进一步的分析,通过EDS能谱对位置1和位置2的成分进行分析。从图6和图7可以看出,位置1的氯离子和O含量低于位置2的,且位置没有检测出Cu元素,而位置2确检测出来了Cu元素,表明Cu元素作为有害相,对防腐不利。

图6 位置1的EDS能谱

图7 位置2的EDS能谱

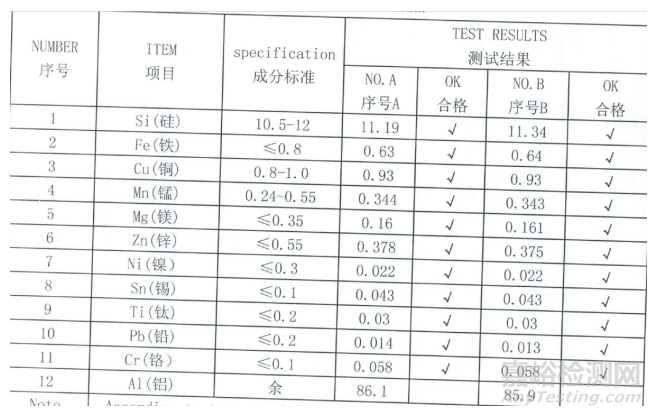

图8为该雨刮臂座的铝合金成分,从其成分进行分析,含Cu量为0.93%左右,已经可以称之为高Cu含量铝合金,较高含量的Cu对其防腐性能不利,其在晶体内部形成的第二相容易导致合金内部更易发生电偶腐蚀,从而加速铝合金的腐蚀,这也和铝合金的丝状腐蚀现象保持着一致。

图8 臂座铝合金成分信息

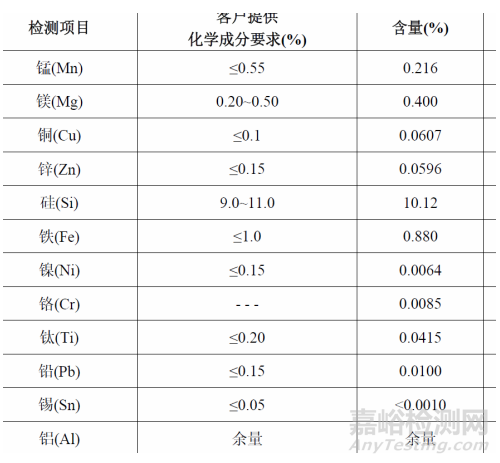

为了验证Cu含量降低对防腐性能的影响,更换了一种低铜含量的铝合金(AlSi12Fe1)并通过循环腐蚀试验对两种雨刮臂的循环腐蚀进行了对比分析。图9为更换材料后的各元素含量数值。从更换低铜材料后,铜金属的含量已经从0.93%降低为0.0607%。铜含量的降低对防腐性能的优化有着较大的作用。

图9 更换低铜材料后臂座铝合金成分信息

表2为高铜铝合金臂座的雨刮臂第6周、12周的整车强化腐蚀试验、循环腐蚀试验和中性盐雾试验的试验结果,从试验结果中可以看出,循环腐蚀试验和整车强化腐蚀试验的结果最为接近,在整车强化腐蚀试验中第6周铝合金臂座出现了轻微起泡,第12周出现了大面积起泡,这个结果和循环腐蚀试验的结果较为相似。但是中性盐雾试验就没有出现这种现象,即使进行了12周的中心盐雾试验,臂座未出现任何起泡现象,这个结果表明整车强化腐蚀试验和循环腐蚀试验有着较好的相关性,车企后续可通过循环腐蚀试验展开整车强化腐蚀试验的模拟,提前规避问题。

表2 整车强化腐蚀、中性盐雾和循环腐蚀试验在第6周和12周时的雨刮臂腐蚀状态

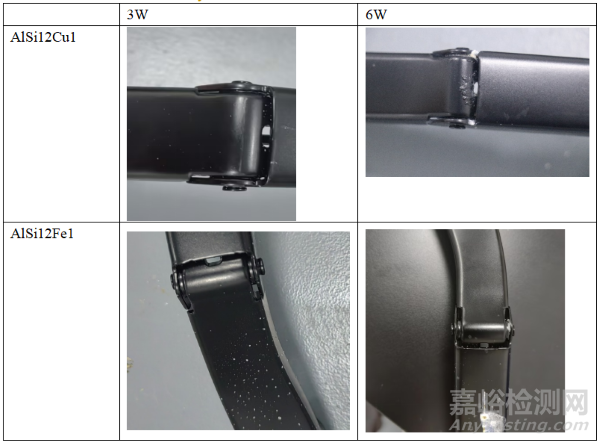

表3为两种铝合金材料在相同工艺条件下的循环腐蚀试验结果,从试验结果可以看出,材料为AlSi12Cu1的铝合金臂座在第三周循环腐蚀试验的时候没有发生起泡,但是在第6周的时候发生了轻微起泡现象。作为比对,臂座更换为低铜铝合金AlSi12Fe1后,在第3周和第6周时,均为发生起泡现象,表明臂座材料更换为低铜铝合金时,对雨刮臂防腐性能的提升是比较显著的。

表3 两种不同铝合金材料作为雨刮臂臂座在3周和6周循环腐蚀试验时候的试验结果

结论

本文主要通过中性盐雾试验,循环腐蚀试验,SEM试验对整车强化腐蚀试验中出现的雨刮臂起泡问题进行了失效分析,得出的主要结论有:

1. 铝合金臂座材料由AlSi12Cu1更改为AlSi12Fe1后,降低了合金内部的电位差,减轻了电偶腐蚀效应,通过循环腐蚀试验结果进行验证,由于钢铝混接导致的铝合金臂座起泡现象得到了明显改善。

2.通过中性盐雾试验及循环腐蚀试验结果同整车强化腐蚀试验结果进行比对,结果表明循环腐蚀试验和整车强化腐蚀试验相关性较好,后续可陆续开展将循环腐蚀试验用于模拟整车环境的相关研究。

引用本文:

[1]李经奇,陈敏娟,谢丽丽,等.整车强化腐蚀试验雨刮臂座起泡失效分析[J].环境技术,2024,42(11):11-17.

来源:环境技术核心期刊