您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-03-06 11:59

摘要:铝合金的热稳定性决定了合金材料在高温条件下长时间保持性能的能力,热稳定性已成为铝合金研究领域的热点。提高铝合金热稳定性将显著提升其应用范围。结合国内外研究现状,重点总结合金元素的作用机理、耐热铝合金的设计理论及成形技术方面已经取得的进展。通过阐述过渡金属和稀土金属改善铝合金热稳定性的微观结构机理,系统阐明了耐热铝合金的先进制备工艺,如快速凝固、粉末冶金和增材制造等工艺,并对耐热铝合金的发展趋势进行探讨,为我国耐热铝合金的发展提供借鉴和参考。

关键词:耐热铝合金;热稳定性;稀土元素;快速凝固;增材制造

耐热铝合金是指在高温条件下仍然保持较高强度、高抗氧化性及抗蠕变性能力的铝合金。在过去的几十年里,几乎所有铝合金均不是热稳定性合金,它们的性能受使用温度和时间的影响显著,甚至在自然环境条件下长时间使用也会发生性能衰减,如长时间暴露在阳光下的蒙皮材料,可能会在长时间的使用过程中性能恶化[1]。然而,合金材料在工程应用时更希望在高温条件下使用性能不发生变化,或者能够提高耐高温使用性能极限[2]。在汽车、船舶、航空航天等领域,提高铝合金在更高温度下的热稳定性才能突破其应用范围的技术壁垒。

1. 耐热铝合金高温下微观组织演化

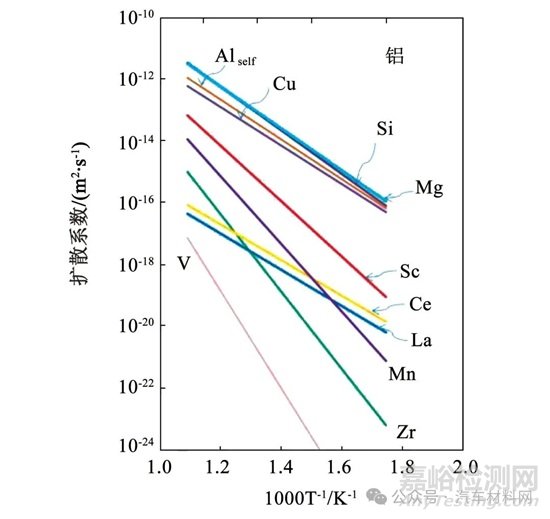

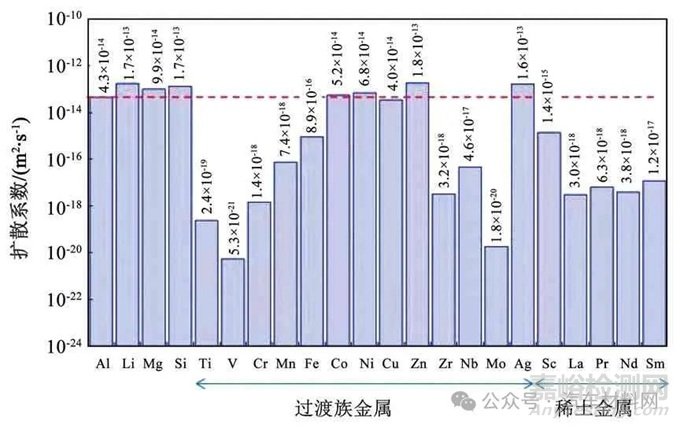

合金元素的扩散系数是衡量铝合金材料在使用温度下稳定性的主要指标。置换元素的扩散是通过原子晶格的空位移动实现的,通常需要空位来引起结构变化。在铝中固溶度低的元素具有低的扩散系数。铝中典型合金元素的扩散系数如图1所示。图2是500 ℃温度条件下铝基体中不同合金元素的扩散系数。

图1 铝中典型合金元素的扩散系数

Fig.1 Diffusion coefficient of typical alloying elements in aluminum

图2 500 ℃下铝基体中不同合金元素的扩散系数

Fig.2 Diffusion of different alloy elements in aluminum matrix at 500 ℃

在铝合金中,大多数过渡金属元素的扩散系数低于铝元素的自扩散系数,因此有利于耐高温性能的提升。理论上推断,它们具有更高的标准活化焓,也具有更高的指前因子;稀土金属元素原子半径大,在铝中的固溶度很低,其扩散系数比铝元素扩散系数一般低4个数量级。此外,在高温条件下保持合金性能的关键在于内部分散的强化颗粒,这些粒子在高温条件下的扩散会引起小颗粒消溶、大颗粒长大,即奥斯特瓦尔德熟化。这种合金中粒子粗化现象如图3所示[3]。这是由吉布斯-汤普森效应控制的,会根据界面的曲率改变颗粒-基体界面处的浓度。由于浓度梯度引起溶质从小颗粒扩散至大颗粒,导致粗化现象。随着温度的升高,大颗粒倾向于以牺牲小颗粒为代价而生长,导致平均粒径增大,颗粒总数减少。

图3 Al-0.28%Sc合金时效过程中析出物Al3Sc的粗化[3]

Fig.3 Precipitate coarsening during the aging process Al-0.28%Sc alloy(Revised from reference[3])

2. 铝合金热稳定性的合金化设计

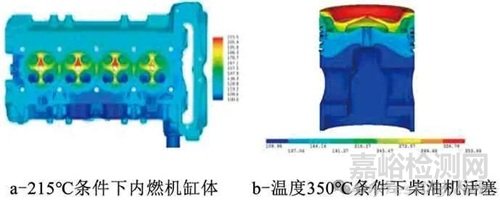

耐热铝合金在市场的广泛应用为其发展提供了强大驱动力,尽管用于航空航天领域的高端合金与用于地面交通领域的中低端合金之间存在本质差异,但这两大应用领域都为耐热铝合金关键技术研究和产品开发提供动力。其中汽车领域研究热点主要聚焦在内燃机的设计需求方面,燃烧效率的提高需要将工作温度提高到300 ℃,同时提高燃烧室内外温差和压力差,如图4所示。因此,需要采用具有更高强度和更长疲劳寿命的铝合金降低其部件重量,采用更高的工作温度来提高内燃机的性能和效率。

图4 内燃机缸体内部温度分布模拟

Fig.4 Simulation of temperature distribution inside internal combustion engine cylinder block

2.1 高温服役铝合金的设计理念

开发具有良好高温性能的新型铝合金是一项艰巨的任务,学术界和工业界一直在积极探索不同研究方向,包括优化传统合金成分和验证新型解决方案。在研究过程中,经常与镍基高温合金进行类比,镍基高温合金一般以温度为其绝对熔化温度的75%时的机械性能为考核指标。因此,铝基合金应能抵抗高达400 ℃左右温度。镍基高温合金通过有序的具有立方L12结构的Ni3(Al,Ti)相,实现了镍高温合金的强化和热稳定性。与此类似,高温铝合金必须含有高体积分数的分散相,该分散相具有L12结构,并且在预期的使用温度下具有热力学稳定性。

2.2 Al-Cu-Mg系耐热铝合金

Al-Cu-Mg系耐热铝合金能够在较高温度下服役,过去主要用于活塞和飞机旋转部件,提高在高温条件下其析出物的稳定性仍是重要的研究内容。

这种耐热变形铝合金,自20世纪50年代以来广泛应用于航空航天领域。因此,相关研究团队对其热稳定性开展了广泛的研究[4]。该合金的性能和热稳定性受Cu和Mg元素含量的影响,固溶状态中Cu元素含量的增高将加速析出相粗化。对于w(Cu)=3.1%~3.7%和w(Mg)=1.2%~2%的合金,S′(Al2CuMg)相可使合金的强度达到465 MPa(T8),在200 ℃温度下合金板材的热稳定性良好。当w(Cu)=4.8%~5.4%和w(Mg)=0~0.4%时,θ′(Al2Cu)相可使合金的强度达到380 MPa,热稳定性达到300 ℃。当w(Cu)=3.7%~4.3%和w(Mg)=0.9%~1.3%时,S′和θ′双相协同强化可使合金强度达到470 MPa,但热稳定性较差,仅为150 ℃。

Al-Cu-Mg-Ag系合金中具有较高的w(Cu)/w(Mg)比和少量Ag元素,是航空航天应用的主要合金系。在200~250 ℃温度条件下,随着热暴露时间的增加,合金的抗拉强度逐渐降低。在Al-Cu合金中同时加入低含量的Ag和Mg元素,促进了Ω相的析出,并在{111}α-Al基体面上形成薄的六角形板状析出物。这种析出相以及θ′相在基体{001}面上的均匀分布被认为是合金硬化的主要原因。研究发现,以板状Ω相为主的微观结构热稳定性和抗粗化能力与较高Ag元素含量和适度Mg元素含量的相一致[5]。

Al-Cu-Mg-Ag系合金在150 ℃时效1 000 h后的抗拉强度为434 MPa,为峰时效合金的86%[6]。在200 ℃下暴露1 000 h后,拉伸强度降至307 MPa。因此,通过化学成分、热处理和优化锻造工艺等方式达到细化晶粒的目的,成功开发了该系列的Al-6.5Cu-0.3Mg-0.5Ag(数字为质量分数/%,下同)合金,牌号为KS2000。其中该合金中w(Cu)/w(Mg)比高达20,显著高于AA2618合金[7]。与AA2618-T6的330 MPa屈服强度相比,该合金在150 ℃下暴露100 h后仍保持375 MPa的更高屈服强度。

在Al-Cu-Mg-Ag合金中引入Zr和Sc元素会在固溶处理过程中产生纳米级的Al3(Sc,Zr)弥散相[8]。铝基体的主要析出物仍然是Ω相,其形成于α-Al{111}面,在200 ℃时容易粗化,这决定了合金的热稳定性。

2.3 Al-Fe系耐热铝合金

Al-Fe系耐热铝合金是美国铝业公司(Alcoa)经过大量系统工作研制而成。研究表明耐热铝合金以含Fe的合金系性能最优,且三元系Al-Fe-Co和Al-Fe-Ce合金的性能相对更优。因此,进一步对Al-Fe-X(Co、Ni、Ce)合金系进行基础理论研究,最后确定合金成分为Al-8Fe-4Ce,并发展成为实用新型耐热铝合金。

同时,研究表明Fe和V元素在铝中的溶解度低,扩散系数小,因此有助于提高铝合金的热稳定性。基于上述基础理论,美国联信公司(Allied Signal)选择Al-Fe-V合金进行系统研究。在探索过程中偶然发现某个合金的耐热性明显优于其他合金,对此进行分析发现该合金中硅元素的含量显著高于其他合金中硅元素含量。研究结果表明Al-Fe-V-Si合金中存在体心立方Al13(Fe,V)3Si相,该相与基体之间有良好的晶格匹配关系,两相之间的界面能较低,高温条件下粗化速度较Al-Fe-V系中其他析出相缓慢。因此,Al13(Fe,V)3Si相高温下具有良好的化学稳定性,且弥散分布,能有效阻碍位错运动,提高合金高温性能[9]。在此基础上发展了Al-Fe-V-Si系列的耐热铝合金,并成功地应用于航空、航天及汽车零件等领域。

2.4 Al-Re系耐热铝合金

稀土金属不仅可作为微量元素添加,而且还可作为铝合金的主要成分,在铝合金的合金化过程中引起了广泛关注。目前,已有混合稀土和个别元素对铝合金性能影响的研究方案[10]。如稀土元素La、Ce、Nd和Y应用在Al-Si合金中的试验研究;Er元素添加在Al-Mg、Al-Zn-Mg、Al-Zn-Mg-Cu、Al-Li和Al-Cu等合金系的实验研究。其中,稀土中铈和钪对铝合金的作用引起更为广泛的关注。Al-Sc合金在室温和高温下具有优异的机械性能,这是由于存在纳米级的Al3Sc析出相,Sc添加量对铝合金抗拉强度的贡献比其他等量原子分数的合金元素均显著。钪元素的主要作用包括:(1)铸造或焊接过程中的晶粒细化;(2)Al3Sc粒子的析出强化;(3)Al3Sc粒子对再结晶组织影响。此外,钪元素与锆元素相结合的效果特别显著,这与Al3(Sc,Zr)弥散粒子的核/壳结构有关[11]。Sc在Al中不易扩散,合金的热稳定性相对较高。Al-5Mg-0.3Sc合金在300~450 ℃温度范围内,加热温度每提高50 ℃可使Al3Sc粒子粗化速率提升一个数量级[12]。然而,即使在300~450 ℃退火168 h后,Al3Sc析出相仍与铝基体表现出良好的共格关系,国外学者也描述了Al3Sc析出物的抗粗化性能[13-14]。

Er、Tm、Yb和Lu等4种稀土元素在铝合金中发生Al-Al3RE共晶反应,Al3RE具有稳定的L12晶体结构。实验室条件研究原子分数为0.03%~0.06%的Yb或Er的二元铝合金时发现,时效后产生纳米级Al3RE析出相[15]。Al-0.03Er合金中Er析出始于150 ℃,在275 ℃处出现时效峰;Al-0.03Yb合金中Yb析出始于100 ℃,在250 ℃处出现时效峰,与Al-0.12Er和Al-0.12Yb合金相比,获得时效峰的温度明显较低。国内外学者同样关注在铝合金中添加少量混合稀土或Ce的研究方案[16]。然而,仅在合金的稳定性方面有所改善,对其他性能的优化效果不显著。例如,在A205/TiB2复合材料中加入质量分数为0.2%~1.5%的Ce后,在230 ℃下测试长达100 h,对Ω相的热稳定性没有影响[17]。

3. 耐热铝合金加工工艺

目前,为了提高铝合金的热稳定性,不仅在优化合金的化学成分方面进行探索,而且在合金的加工方式上也进行系统研究,如粉末冶金、快速凝固和增材制造等工艺研究。每种工艺都会对微观结构产生影响,从而影响合金在高温条件下的性能。

3.1 粉末冶金工艺

粉末冶金工艺广泛应用于生产高温铝合金,该工艺一般通过气体雾化、球磨和热压相结合的方式实现。粉末冶金铝合金以其轻质高模高强的优势,被广泛用于制造气缸衬套、发动机活塞、电动机转子等,例如通用汽车公司与MPP(Metal Powder Products)公司通过粉末冶金技术联合开发了一款发动机粉末冶金铝基凸轮轴轴承盖。此外,日本Honda公司同样应用粉末冶金技术以Al-Si合金为基体,以C+Al2O3F纤维为增强相制备复合材料缸套,显著提高了发动机的耐蚀性、耐磨性和抗热疲劳性能[18]。此外,研究发现,在400 ℃挤压制造具有极细基体晶粒的Al(Mg)-NiO复合材料过程中,NiO颗粒会自发转变为热力学稳定的Al3Ni和MgAl2O4化合物,该化合物显著提高合金的高温力学性能。

3.2 快速凝固工艺

快速凝固技术是指以105~106 K/s的冷却速度进行非平衡凝固的过程。通过快速凝固技术得到的合金具有超细的晶粒,无偏析或少偏析的微晶组织,形成新的亚稳相和高的点缺陷密度等显微组织和结构特征[19]。由于凝固过程的快速冷却,起始形核过冷度大,生长速率高,使固液界面偏离平衡,因而呈现一系列与常规合金不同的显微组织和结构特征。但是对冷却速度的严格要求限制了该技术的进一步发展。目前,国外采取快速凝固-粉末技术成功制备350 kg的Al-Li合金坯锭,随后经过挤压等加工,应用到飞机、导弹及航天器等领域。研究表明,在快速凝固过程中Al-Li合金坯锭的冷却速度高达106K/s,因此可以显著提高合金中锂元素的含量,大幅降低合金密度,并增加合金强度。此外,快速凝固被用于制造Al-Fe-Ce、Al-Fe-Cr-(TM)、Al-Cr-Zr(Mn)和Al-Fe-V(Mo)-Si等高温合金。其中微晶体积含量高的Al-Fe-Cr-(TM)合金在300 ℃时的强度比一般铝合金高约100 MPa,但伸长率比一般铝合金低50%以上。特别是在Al-8.8Fe-3.7Ce合金中,经过电弧熔化和快速凝固后再进行挤压加工,除了形成Al6Fe、Al10Fe2Ce和Al20Fe5Ce平衡相外,还形成了亚稳相[20]。

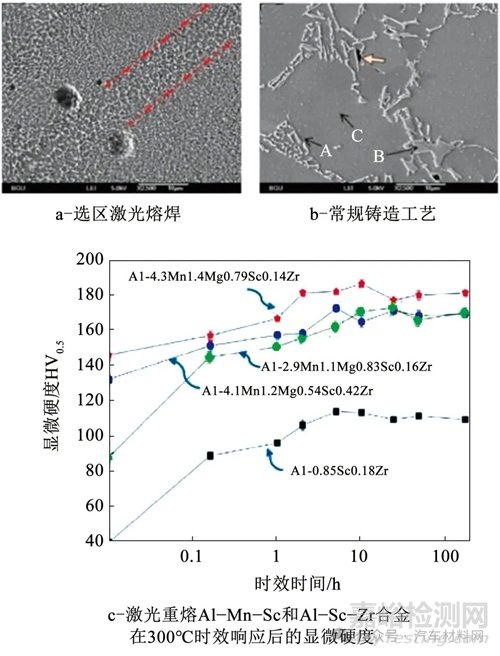

3.3 增材制造工艺

增材制造(3D打印)是将材料一层一层地沉积并固化以创建三维物体。选区激光熔化和电子束熔化是增材制造的主要技术。其关键是冷却速度,除了由于快速凝固而细化显微组织外,多道次激光增材制造还可以引发沉淀硬化。对于含Sc的铝合金,在快速冷却过程中,有序和一致的Al3Sc沉淀相从Sc元素过饱和固溶体中形成。

一般来说,激光增材铝合金往往无法达到传统制造合金的机械性能和热稳定性。然而,激光增材制造可以生产出比强度更高、耐磨性更好、物理性能更突出的铝基复合材料及近净形状零件,广泛应用于汽车和航空航天领域[21]。激光熔化克服了制造具有高密度弥散纳米颗粒的铝基纳米复合材料的困难。

为了更好地利用增材制造的优势并发挥定制组件的功能,需要专门为制造路线开发适合的合金。目前,大多数铝基合金的增材制造主要依托如AlSi7Mg、Al12Si和AlSi10Mg等较为常规的铸造合金。图5所示为采用选区激光熔化工艺制造的新型Al-Mn-Sc合金的组织和硬度[22]。研究表明,在熔池边界处形成了初生Al3(Sc,Zr)颗粒,Al-Mn-Sc合金形成了具有较高热稳定性的柱状等轴晶粒结构。过渡金属Mn通过排斥凝固前沿的溶质和晶界、亚晶界或位错墙的作用成核形成Al6Mn,有助于提高热稳定性。

图5 选区激光熔化和常规铸造合金显微组织时效的显微硬度[22]

Fig.5 Microhardness of microstructure aging in selected laser melting and conventional casting alloys[22]

选区激光熔化与铁合金化相结合,提高了Al-11.6Si-0.97Cu-0.96Mg-1Ni合金的高温强度和塑性[23]。研究表明,该工艺改善Fe-Si-Ni相为细小弥散粒子,这些粒子取代了传统铸造状态的共晶硅相。除了试验合金外,也有已经用于增材制造的商业合金。例如,由空客研究中心开发的第二代铝-镁-钪(Al-Mg-Sc)合金,是一种用于选区激光熔化的高强度轻质合金。该合金的比重为2.67 g/cm3,抗拉强度为520 MPa,伸长率为13%,250 ℃温度下其显微组织依然保持稳定。

4. 结 论

1)在耐热铝合金热稳定性粒子的合成机理、添加方式、工艺调控措施等方面应持续开展系统化研究,从而夯实耐热铝合金的理论基础。

2)在耐热铝合金制备工艺方面应不断扩展和应用新型制备工艺来提高合金的耐热性能,扩展其应用领域范围。

3)应加强产学研用一体化模式的深度合作与融合,加速实现耐热铝合金行业技术更新、产业升级及人才培养。

来源:期刊-《轻合金加工技术 》作者:王建国1,丛福官1,王英君1,付金禹1,李国栋2,付金来1

(1.东北轻合金有限责任公司,黑龙江 哈尔滨 150060; 2.中国航天科工集团物资销售总站,北京 100048)

来源:Internet