摘要:为了突破传统Al-Si 镀层热成形钢的专利限制,开发一种新型薄Al-Si 镀层热成形钢,通过严格限定镀层厚度上下限来保证钢板的各项性能。采用拉力实验机验证新材料热成形前、后机械性能;采用金相显微镜验证热成形前、后的组织演变和镀层演变;采用盐雾试验来验证热冲压后的钢板耐腐蚀性能;采用现有生产线所使用的焊装胶来验证钢板的粘胶匹配性能;采用现生产涂装工艺来验证钢板的前处理兼容性和电泳漆性能。各项验证结果显示新型薄Al-Si 镀层热成形钢满足机械性能、防氧化、耐腐蚀要求,同时与常规的焊装工艺和涂装工艺具备良好的兼容性。

关键词:化学成分 冲压 机械性能 金相组织 Al-Si镀层

1、前言

随着乘用车在电动化及轻量化方向上的发展以及不断提升的安全性能要求,热成形超高强钢凭借其超高的强度、良好的热状态冲压成型性能、良好的可焊性和涂装性,在白车身安全结构件领域的应用范围及应用比例不断提高,单车用量已从10 余年前的2 件/车,提升到现在的30 件/车以上,单车消耗热成形钢质量可达60 kg 以上。

依照成型后处理方式的不同,常用热成形钢板分为裸板材料及带镀层材料,其中带镀层材料以Al-Si 镀层热成形钢为主。与裸板相比,Al-Si 镀层热成形钢不需要在加热过程中增加保护气,不需要在热冲压后进行喷丸及涂油处理,具备更好的耐腐蚀性能及零件尺寸稳定性,故在汽车行业得到了广泛应用。

常用的AS23/23 Al-Si 镀层(每面镀层厚度约23 μm)热成形钢及其加热工艺为国外钢厂的专利,因此在国内此专利材料的生产和销售存在较大的局限性。对于具有整车及零部件出口业务的国内各大主机厂来说,AS23/23 镀层热成形材料的采购成本较高,供应商可选择范围有限。

为了寻找合适的解决方案,开发一种新型薄Al-Si 镀层热成形钢板成为了重点研究方向。这种方案相对于裸板热成形钢,其材料性能变化更少,不涉及新的设备投资,具备更低的应用条件和技术难度。本文对一种新型AS13/13 薄Al-Si 镀层(每面镀层厚度为13 μm 左右)热成形钢的材料性能进行了深入研究。

2、 材料的选择及试验方案

采用厚度为1.2 mm 的1 500 MPa 级别热成形钢板作为研究对象,钢板的Al-Si 镀层厚度为每面13 μm,钢板的牌号及化学成分如表1 所示。

表1 钢板的化学成分(质量分数) %

通过如下设备和方法,对薄Al-Si 镀层热成形钢的相关性能进行验证。

a.采用Zwick 10T Z100 型拉力试验机进行机械性能检测;

b.采用激光共聚焦显微镜进行金相组织检测;

c.采用432SVD 自动转塔数显维式硬度机进行硬度检测;

d.采用Ascott 中性盐雾箱进行盐雾实验验证;

e.采用焊装车间生产线所使用的焊装胶进行粘胶性能试验;

f.采用凯密特尔OXSILAN 9831 硅烷前处理、BK PN1421 电泳漆进行油漆兼容性试验。

3、 试验结果分析

3.1 薄Al-Si镀层热成形钢机械性能及硬度分析

根据GB/T 228.1—2021《金属材料 拉伸试验第1 部分:室温试验方法》[1]进行材料机械性能检测,采用GB/T 228.1—2021 中的P5 拉伸试样(原始标距Lo=50 mm,矩形横截面试样平行长度的宽度b=12.5 mm),采用激光切割的方法在垂直于轧制方向的平整钢板上截取拉伸试样。

采用滚体式连续加热炉对热成形钢板进行加热,使实验板料充分奥氏体化。以>50 ℃/s 的冷却速度在平板淬火模中进行淬火冷却,除加热工艺外,薄Al-Si 镀层热成形钢在板料转移、冲压、及模具冷却工艺上与传统的AS23/23热成形钢板保持一致。

采用Zwick 10T Z100 型拉力试验机对热冲压前、热冲压后的材料拉伸试样进行机械性能检测,采用432SVD 自动转塔数显维式硬度机对热成形后样板进行硬度检测,强度及硬度测试结果见表2,材料拉伸曲线见图1。

图1 HS1500T+AS13/13的热成形前、后拉伸曲线

表2 热冲压前、热冲压后材料机械性能

通过机械性能的测试结果可以发现,薄Al-Si镀层热成形钢在进行适配性的加热工艺调整后,在不调整其他生产工艺的情况下,同样可以达到AS23/23 专利镀层1 500 MPa 热成形钢的机械性能要求,镀层的减薄不会对材料的机械性能产生影响。

3.2 薄Al-Si镀层热成形钢的金相组织分析

与AS23/23专利镀层热成形钢板一样,AS13/13薄镀层1 500 MPa 级热成形钢在热成形前的金相组织为铁素体+珠光体,热成形后金相组织转变为几乎全马氏体状态,从而保证零件的强度。采用激光共聚焦显微镜对HS1500T+AS13/13 的热成形前、热成形后的金相组织进行检测,检测结果见图2所示。

图2 HS1500T+AS13/13的热成形前、后金相组织

从热成形钢板的金相组织可以看出,热成形前钢板金相组织均匀,延轧制方向存在轻微带状组织,不同区域晶粒粗细相差很小,晶粒尺寸大于7 级。热成形前组织内铁素体F 含量大约为70%,珠光体P 含量大约为30%。热成形后组织内马氏体M 含量可达98%以上,存在很少量残余奥氏体组织。钢板的金相组织构成及其转变满足相关标准要求。

3.3 薄Al-Si镀层分析

热成形钢板热成形前的Al-Si 镀层由2 个不同的层面组成。

a.外层,Al-Si 合金覆盖层;

b.内层,Al-Si-Fe 三元合金层(基体和覆盖层之间的扩散区)。

Al-Si 镀层热成形钢在传统的连续退火热镀锌钢板生产线上生产,采用独立的锌锅,镀层化学成分指的是外层Al-Si 合金覆盖层成分,不包含Al-Si-Fe 三元合金层,这个成分与钢板供应商的Al-Si锌锅中合金成分要求是一致的。薄AS13/13 镀层所采用的化学成分设定值见表3,该镀层的化学成分与传统的AS23/23 成分一致。

表3 Al-Si合金覆盖层化学成分(质量分数) %

对于薄AS13/13 镀层的质量范围和厚度范围需严格进行控制,以保证材料在加热过程中的耐氧化性能、耐腐蚀性能达到防腐策略的要求,避免镀层过薄产生的露底、腐蚀及氢脆等潜在风险。此外,质量范围和厚度范围的区间限制,对于规避Al-Si 镀层专利限制也是非常重要的,故需通过如下要求对热成形前、热成形后的薄AS13/13 镀层质量和厚度进行限制。

a.镀层的三点平均值范围;

b.镀层的单点值范围;

c.镀层厚度典型范围;

d.镀层厚度典型值。

采用激光共聚焦显微镜对AS23/23 专利镀层和AS13/13 薄镀层热成形钢的热成形前、后镀层组织和厚度进行观察和测量,相关结果如图3 所示。

图3 热成形前、后镀层形貌

从观察和测量结果,可以发现:热成形前Al-Si镀层总厚度在13~15 μm 之间波动,Al-Si-Fe 三元合金抑制层厚度大约为5~6 μm。板料热成形后,Al-Si 镀层总厚度大约在15~26 μm 之间波动,典型厚度为20 μm。相对的,专利AS23/23 镀层,热成形前镀层总厚度为23 μm 左右,热成形后镀层总厚度为40 μm左右。2种镀层在厚度上存在明显差异。

3.4 薄Al-Si镀层热成形钢的防腐性能分析

对于传统的乘用车用热镀锌钢板,其防腐性能主要取决于镀锌层的厚度,即镀层越厚,防腐性能越高。

通常,1 μm的热镀锌层耐中性盐雾试验时间为10 h。例:常用的Z100(G7/7)镀层,厚度为每面7~10 μm,其耐中性盐雾试验时间约为96 h[2]。分别选取常用的Z100(G7/7)热镀锌板、常规Al-Si镀层AS23/23热成形后钢板以及薄Al-Si镀层AS13/13热成形后钢板,采用Ascott中性盐雾箱进行中性盐雾对比试验,分析此3镀层的耐腐蚀性能差异,结果见图4。

图4 不同镀层钢板耐盐雾性能对比

通过盐雾实验对比可以发现,Z100(G7/7)热镀锌板耐中性盐雾时间大约为96 h这与前期的分析保持一致。对于热成形后的Al-Si 镀层热成形钢板,AS23/23镀层在热成形后的镀层厚度大约为40 μm,AS13/13 镀层在热成形后的镀层厚度大约为20 μm。两者在盐雾实验进行到18 h均出现明显红锈,表明这2种规格镀层的耐腐蚀性能非常相近,没有因镀层厚度的差异而表现出不同的耐腐蚀性能,尽管如此,其防腐性能仍远好于裸板材料。

采用激光共聚焦显微镜对热成形后对AS23/23镀层和AS13/13镀层界面进行观察,可以发现,由于Al-Si 镀层在加热冷却后,Fe 元素向Al-Si 镀层中渗入,由内向外分别形成了富Al 铁素体层以及Fe2Al5、FeAl 化合物层,结果如图5 所示。

图5 AS23/23热成形后镀层形貌

对于靠近基板的富Al 铁素体层,其具有高韧性、低硬度、无微观裂纹、一定的耐腐蚀性的特点。对于Fe2Al5、FeAl 化合物层,其具有高硬度、较多的裂纹、较多的气孔、一定的耐氧化性但较差的耐腐蚀性能。薄Al-Si 镀层AS13/13 与AS23/23 具有相似的富Al 铁素体层,更薄的Fe2Al5、FeAl 化合物层,故具有相似的耐腐蚀性能。热成形后的Al-Si 镀层并不会因为镀层厚度的增加而增强耐腐蚀性能,Fe2Al5、FeAl 化合物层不能像热镀Zn 镀层一样通过阳极氧化的形式消耗自身而保护钢板。

3.5 薄Al-Si镀层热成形钢的粘胶性能分析

采用尺寸为25 mm×100 mm 热成形后AS13/13薄Al-Si 镀层热成形钢样板,与焊装车间生产线常用的密封胶HENKEL HT7155、结构胶HENKEL EP 4515、折边胶PPG HT7161 焊装胶进行粘胶相容性试验。钢板及焊装胶搭接形式见图6。

图6 钢板和焊装胶搭接形式

采用MACHINE DE TRACTION INSTRON 4469拉力试验机,依照D47 1165《涂在白车身或涂漆车身上的产品和塑料加速老化试验标准》对搭配总成进行加速老化,对老化前状态H0 以及老化后状态H21 进行拉伸,已验证其断裂力和断裂表面状态。试验板料拉伸后试验样件照片如图7 所示。

图7 AS13/13热成形钢粘胶试验镀层形貌

从断裂后表面状态可以发现,对于3 种常用焊装胶,其老化前及老化后的断口粘胶断裂面积均<50%的标准要求值,即大部分的断裂发生在焊装胶内部,而非钢板-胶的结合面,AS13/13 的粘胶性能试验结果满足要求。

3.6 薄Al-Si镀层热成形钢的油漆兼容性分析

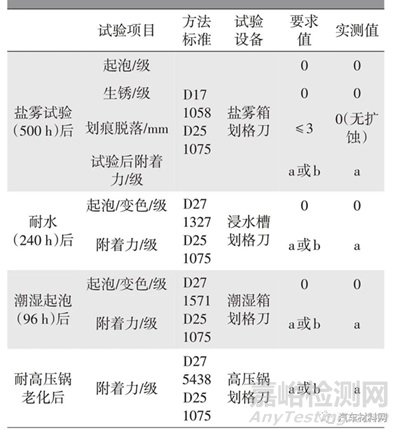

采用尺寸为100 mm×200 mm 热成形后AS13/13 薄Al-Si 镀层热成形钢样板,与凯密特尔OXSI⁃LAN 9831 硅烷前处理、BK PN1421 电泳漆进行兼容性试验及盐雾试验,相关测试结果如表4。

表4 薄Al-Si镀层热成形钢油漆兼容性测试结果

AS13/13 热成形钢板的电泳漆后相关试验照片见上图8,从试验结果可以发现,与凯密特尔OXSILAN 9831 硅烷前处理、BK PN1421 电泳漆进行兼容性试验后,该镀层钢板的耐盐雾性能、耐水性能、耐潮湿起泡性能以及耐老化性能均可以满足相关标准要求。

图8 AS13/13热成形钢油漆试验

4、 结束语

通过相关试验可以发现,采用滚体式连续加热炉加热后在平板淬火模冷却的方式生产的AS13/13薄Al-Si镀层热成形钢板,其关键机械性能同AS23/23专利镀层热成形钢基本一致,与焊装车间所使用的焊装胶可以实现良好地匹配,与绿色前处理及电泳工艺具有良好的兼容性,与AS23/23 专利镀层具有相似的防腐性能。因其镀层相对于AS23/23镀层更薄,故其电阻可焊性更好。因严格限制了AS13/13 镀层的镀层厚度下限、上限范围,故可以保证镀层的连续性、均匀性、耐氧化性能及耐腐蚀性能。此镀层热成形钢将逐渐得到广泛应用,在保证材料性能和零件性能的同时,降低主机厂制造成本,提高材料选择范围,避免供货风险。

参考文献:

[1]全国钢标准化技术委员会.金属材料拉伸试验第1部分:室温试验方法GB/T 228.1—2021[S].北京:中国标准出版社,2021.

[2]董梅,丰慧,施国兰.热镀锌板盐雾试验研究[J].钢铁研究,2008(3):32-35.

来源:期刊(汽车工艺与材料)作者:王刚 叶盛薇 严力(神龙汽车有限公司,武汉 430100)