摘要:离子交换型防锈颜料是以无定形二氧化硅为载体,并对其表面进行改性处理,具有无毒环保,且防腐蚀性能优异等特点。本研究深入探究了离子交换型防锈颜料在水性环氧酯涂料中的应用,包括在不同水性环氧酯树脂体系中与磷酸锌的防腐蚀性能对比、不同厂家防锈颜料的性能差异、添加用量,以及涂料配方消泡体系的优化。有助于配方优化,得到良好的应用效果。

关键词:离子交换型防锈颜料;二氧化硅;水性环氧酯涂料;防腐蚀性能;配方优化

引 言

多年来传统的防锈颜料都是以重金属为主,包括锶铬黄、中铬黄和铬酸铅等,其性价比高,既有优异的防腐蚀性能,价格又便宜。但是重金属的使用会严重破坏生态系统,对人体和动物造成不可逆转的危害。因此,选择环保型防锈颜料来逐步减少和替代重金属防锈颜料是行业内共识。目前环保型防锈颜料种类繁多,广泛使用的是磷酸盐及其改性掺杂物,包括磷酸锌、三聚磷酸锌、多聚磷酸锌铝等,由于具有不错的防腐蚀性能和价格,在一些中低端产品中可以满足性能。但是,磷酸盐及其改性掺杂物与重金属防锈颜料的防腐蚀性能相差较远,无法作为重金属替代者。

离子交换型(SEI)防锈颜料作为一种环保型防锈颜料, 受到广泛关注,该颜料以二氧化硅作为载体,在其表面进行改性处理(最常见的是钙离子改性),真正可以做到绿色环保、无毒无害。同时,离子交换型防锈颜料具有优异的防腐蚀性能,是重金属防锈颜料最接近或理想的替代品,其防腐蚀机理有两点:一是载体二氧化硅是多孔结构,可以吸附腐蚀离子,达到减缓腐蚀的程度;二是表面的钙离子与腐蚀离子发生离子交换反应,进入涂层底部形成硅酸钙钝化膜保护基材。

SEI防锈颜料在油性涂料中应用报道居多,尤其是卷材涂料中的研究,然而,该颜料在水性涂料中的应用研究罕见报道研究。水性环氧酯涂料作为水性防腐涂料的一类,在钢结构、汽车零部件等领域应用广泛。

本研究深入探究了SEI防锈颜料在不同水性环氧酯树脂体系中与磷酸锌的防腐蚀性能对比、不同厂家防锈颜料的性能差异、添加用量,以及涂料配方消泡体系的优化。

1、 实验部分

1.1 主要实验材料

水性环氧酯树脂A: 同德化工;水性环氧酯树脂 B:天和树脂;水性环氧酯树脂C:市售;水性环氧酯树脂D:市售;SEI防锈颜料A:美国格雷斯;SEI防锈颜料B:法国SNCZ;SEI防锈颜料C:海博;SEI防锈颜料D:国产;磷酸锌PZ-20: 法国SNCZ;分散剂、消泡剂、钛白粉、炭黑、硫酸钡、滑石粉、流平剂、增稠剂、成膜助剂:伊士曼;杀菌剂、聚氨酯增稠剂:市售。

1.2 实验设备

搅拌砂磨分散多用机:BDG 750-1,标格达精密仪器(广州)有限公司;电子天平:LQ-C5001,上海瑶新电子科技有限公司;电热恒温鼓风干燥箱:DHG-9070A,上海齐欣科学仪器有限公司;可程式盐雾腐蚀实验箱:标格达精密仪器(广州)有限公司。

1.3 涂料制备

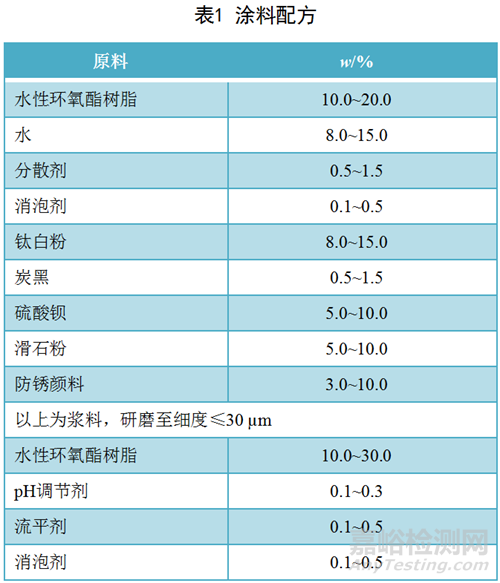

涂料基础配方如表1所示。

(1)浆料

将水、树脂、分散剂、消泡剂、钛白粉、炭黑、硫酸钡和防锈颜料按照配方量依次加入研磨罐中,1500 r/min高速搅拌15 min。随后导入锆珠进行研磨,直至细度≤30 μm,出料。

(2)后添加阶段

在搅拌缸中投入水性环氧酯树脂,搅拌状态下加入上述浆料。随后继续加入pH调节剂、流平剂、消泡剂、成膜助剂、砂菌剂、抗闪锈剂和增稠剂,调黏度至80~90KU(25℃),120目纱布过滤得到水性环氧酯涂料。

(3)涂膜

基材处理:冷轧钢板除油,120目砂纸打磨,酒精清洁。

将水性环氧酯涂料加入8%~15%的水,调整黏度(涂4杯)25~35 s,用空气喷枪喷涂,干膜厚度控制在40~50 µm。流平15min,在80 ℃烘烤30 min。随后将样板放室温养护7d后测试。

涂料耐中性盐雾按照GB/T 1771—2007进行测试。

2、 结果与讨论

2.1 SEI防锈颜料在不同水性环氧酯树脂中的测试结果

SEI防锈颜料在不同水性环氧酯的盐雾测试结果如图1所示,磷酸锌PZ-20作为对比参照。

实验选取了市面应用广泛的4款水性环氧酯树脂,其盐雾性能和成本高低各不同。从实验结果可以看出,树脂A和树脂B的盐雾性能明显优于树脂C和树脂D。具体而言,在磷酸锌防腐体系,C和D的耐盐雾性能只有接近100 h。A和B防腐性能明显优异,A性能较好,可达350 h。在SEI防锈颜料体系下也有类似的规律。

图1 防锈颜料在不同树脂中盐雾测试结果

从对比数据来看,添加了SEI防锈颜料的涂料性能都要明显优于传统磷酸锌防锈颜料。对于树脂A和B体系而言,防腐性能增长幅度>50%上。而对于树脂本身防腐性能较差的D而言,性能增长幅度更大(>100%)。因此,无论树脂本身防腐性能的高低,只要添加SEI类防锈颜料均可以明显提升其耐盐雾性能。这也表明,SEI类防锈颜料在不同树脂中均有优异的表现,具有一定的通用性。

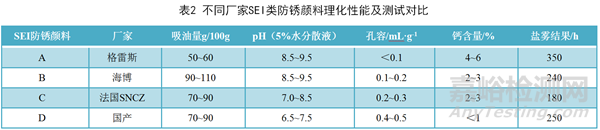

2.2 不同厂家SEI防锈颜料的对比测试

SEI防锈颜料技术门槛较高,国内外生成厂家较少。本实验选取了4个商业化成功的产品:3支国外产品和1支国内产品。表 2是不同厂家SEI防锈颜理化参数和盐雾性能测试对比,测试树脂为树脂A。

提示:点击图片放大查看相应图表数据

不同厂家选择的二氧化硅载体和合成工艺的差异,会造成产品理化参数和性能的差异。美国格雷斯生产的防锈颜料A性能优异,一方面其钙含量较高(4%~6%),钙离子交换作用持续时间长;另一方面,其孔容低(<0.1 mL/g),意味着低的孔隙率和比表面积,活性钙离子“逃逸”或失效比例低,提高了离子交换的利用率。法国SNCZ的防锈颜料C抗盐雾性能一般,主要是其钙含量较低,只有2%~3%,导致防腐持续能力不足;另一方面,高的孔容(0.2~0.3 mL/g)导致钙离子与外界介质接触面积较大,部分钙离子还未受到腐蚀离子攻击就完成了交换过程,降低了活性离子的利用率。

国产防锈颜料D其钙含量偏低(<1%),但防腐性能仍有良好的表现,这与其制备过程中选择的二氧化硅载体有关。较高的孔容,则意味着载体孔隙率高。由于二氧化硅载体一般采用溶胶-凝聚法,最终在载体中会存在少量聚合度低的活性二氧化硅[12]。这部分活性二氧化硅在水中微溶,能够与铁离子和钙离子反应,生成硅酸盐钝化膜,起到防腐效果。国产防锈颜料D由于其孔容最高(0.4~0.5 mL/g),则表明活性二氧化硅含量高于其他产品,因此具有不错的防腐效果。

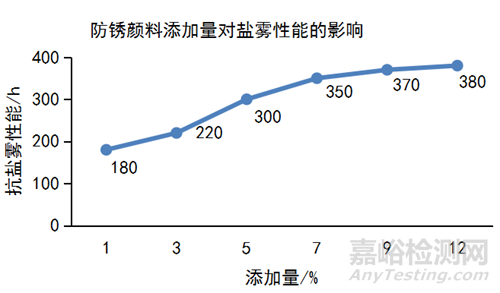

2.3 SEI防锈颜料添加量对性能影响测试

一般认为,添加量越大,产品防腐性能越高。但是有两方面因素需要考虑,一方面是成本因素,用量越高,意味着成本越高,必须考虑经济效益;另一方面是涂料产品的施工性,SEI防锈颜料吸油量高于一般粉体,涂料黏度过高会导致无法生产和施工。

图2 防锈颜料添加量对盐雾性能的影响

由图2可以看出,随着防锈颜料用量提升,抗盐雾性能逐步提高。当添加量从1%增加至5%时,性能提升速度较快;添加量 >7%以后,性能提升缓慢,基本达到稳定。

表3的黏度数据表明,随着添加量不断增加,涂料黏度持续升高。一般涂料黏度>120KU后,生产和施工都是非常困难的。因此结合抗盐雾性能和黏度测试结果以及成本因素,SEI防锈颜料添加量一般控制在5%~7%较为适宜。

2.4 涂料体系消泡性能的优化

由于SEI防锈颜料载体都是多孔的二氧化硅,空隙中存在大量的空气。因此,由此类防锈颜料制成的涂料往往存在大量微小气泡,并且非常稳定,难以破灭,需要针对涂料的消泡体系进行优化。

由表4可以看出,通过筛选合适的消泡剂组合可以解决气泡问题。选取的4种消泡剂都是市售较多的产品,均为聚醚改性硅氧烷水性消泡剂。其中消泡剂1和2为浓缩型,消微泡能力强;消泡剂3和4为乳液型,适合涂料后段添加。通过优化筛选,消泡剂2搭配消泡剂4可以达到最优的消泡效果。

注:1为最差,5为最优。

3、 结语

本研究通过一系列实验深入探究了离子交换型防锈颜料在水性环氧酯涂料中的应用,得出以下结论:

(1)离子交换型防锈颜料在多种环氧酯树脂中抗盐雾性能都明显优于磷酸锌,表明其具有很强的通用性。

(2)目前市场上商业化的离子交换型防锈颜料种类繁多,理化参数也不一致,钙含量高且孔容低的产品防腐性能优异。

(3)离子交换型防锈颜料的添加量越高,涂料防腐性能越好。添加量 >7%以后,性能提高缓慢。另外,随着添加量不断增加,涂料的黏度是不断升高,会影响涂料的生产和施工,同时成本也不断上升。因此,综合多项因素考虑,添加量建议控制在5%~7%。

(4)离子交换型防锈颜料由于其二氧化硅载体的多孔结构,导致涂料体系出现稳泡现象。通过优化消泡体系,选择合适的浓缩液有机硅消泡剂和乳液型消泡剂搭配,可以达到良好的应用效果。