您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2024-05-14 12:17

摘要

多功能防火涂料可以涂覆在多种金属基材表面,在锂离子电池发生热失控时,有效隔绝热量传递、控制火势走向、延缓热扩散,保护基材的同时也为锂离子电池的安全应用保驾护航。设计开发了一系列由纳米填料,如石墨烯、碳纳米管及无机硅酸盐纳米管,改性的多功能防火涂料。实验结果表明:无机硅酸盐纳米管改性的防火涂料,可以在降低体系颜基比的同时,提高涂层的耐冲击性、绝缘性能(直流6 000 V,通电60 s,漏电流<1 mA)和防火隔热性能(1 000~1 300 ℃火焰灼烧30 min,非涂层面最高温度为349 ℃)。

关键词

锂离子电池;热失控;绝缘;防火涂料;隔热;纳米填料;多功能

以锂离子电池作为动力的新能源汽车是我国目前发展最为快速的新能源车型。据统计,2022年我国新能源汽车的市场占有率达到了25.6%。2023年1—8月份,中国新能源乘用车占世界新能源乘用车的比例高达61%,这充分显示了中国新能源汽车产业强大的实力和广阔的应用前景。为了提高新能源汽车的续航里程,高能量密度和轻量化设计成为新能源汽车发展的主要目标。与此同时,锂离子电池在外部撞击或者过充过放等情况下容易发生热失控,这给新能源汽车的发展带来了极大的安全隐患。因此,为新能源汽车用锂离子电池包开发具有优异绝缘、防火和隔热等性能的轻量化多功能防火涂料,延缓锂离子电池热失控蔓延速率,对提升新能源汽车的安全性至关重要。

目前市面上的多功能防火涂料主要以传统的钢结构膨胀防火涂料为主,膨胀型防火涂料由于具有优异的防火隔热效果,是现有技术中应用最广泛的产品。该产品在明火或者高温作用下,涂层受热膨胀,迅速形成多孔的膨胀炭层,该炭层可以有效降低热传导系数,隔绝氧气、保护基材。然而,现有技术生产的膨胀型涂料,涂层的干膜厚度在0.5 mm以上才能达到较好的防火隔热效果,涂料膨胀后形成的炭层为多孔结构,由于受热不均匀及空间限制等原因,易产生机械强度差、不同区域炭层性能差异大等问题。同时,由于动力电池的热失控是从负极的固体电解质界面膜(SEI膜)分解开始,继而产生隔膜熔化、电极和电解液分解等问题,极易产生大量高压气体。膨胀涂层由于机械强度较差,在高温和高气压的条件下易从基材迅速脱落而失去防护功能,且炭层绝缘性能较差,脱落后可能引起电池系统的短路,造成二次伤害。鉴于以上原因,亟需开发一款具有优异电绝缘性能、防火隔热性能且燃烧前后涂层机械强度稳定的轻量化多功能防火涂料,以便更好地保护基材,减缓电池包的热失控蔓延速率,为新能源汽车的安全应用保驾护航。

纳米材料是指在三维空间中至少有一维处于纳米尺度范围(1~100 nm)的材料。纳米防火技术是从1976年日本学者Fujiwara申请的关于纳米黏土防火尼龙开启的。纳米防火填料在添加量极少的情况下,可以不同程度地提高防火材料的力学性能,显著降低防火材料燃烧时的热释放速率,延缓燃烧过程。20世纪90年代以来,纳米防火技术以其具有传统膨胀体系所不具备的显著优点而得到了蓬勃发展。其中,碳纳米管和石墨烯都是由碳原子构成的具有纳米结构的碳材料,具有优异的尺寸稳定性和热稳定性,可以提高防火涂料的耐火极限,同时纳米结构的引入还可以提高涂层燃烧过程中的机械稳定性和强度。无机硅酸盐纳米管材料,除了具有优异的热稳定性和纳米结构外,还能够通过吸收热量和产生水蒸气等方式改善涂层的防火性能,是一种有效的协效防火助剂,可以大大提高涂层燃烧后的强度和隔热性能。

本研究将具有纳米结构的无机硅酸盐纳米管、多壁碳纳米管和石墨烯等填料引入非膨胀环氧树脂防火涂料体系,以期通过纳米填料的耐高温性能、高比表面积、纳米结构、防火隔热等特性提高涂层燃烧过程的抗开裂性能和强度,改善涂层的防火隔热及绝缘等性能。

1、 实验部分

1.1 主要实验原料

环氧树脂SM815CA:工业级,三木;改性多聚磷酸铵APP104MF:工业级,杭州捷尔思阻燃化工有限公司;氧化石墨烯(GRO):工业级,纯度>98%,厦门凯纳石墨烯技术股份有限公司;碳纳米管(CNTs):工业级,纯度>98%,江苏天奈科技股份有限公司;无机硅酸盐纳米管(ISNTs):工业级,纯度>98%,广东暨纳新材料;耐高温隔热粉HTC:工业级,纯度>98%,炬瓷新材料;分散剂BYK-170、消泡剂BYK-077、流平剂BYK-3550:BYK。

表1 多功能防火涂料配方

Table 1 Formula of multifunctional flire retardantcoatings

1.2 多功能防火涂料的制备

按照表1配方,将环氧树脂、改性多聚磷酸铵、耐高温隔热粉HTC、氧化石墨烯/碳纳米管/无机硅酸盐纳米管、分散剂、消泡剂、流平剂按照颜基比2∶1,分批缓慢加入高速分散机中分散均匀,随后转移至砂磨机中处理20~60 min,过滤后得到细度在50 μm左右有一定流动性的浆料,待用。其余操作不变,不添加氧化石墨烯/碳纳米管/无机硅酸盐纳米管,增加体系中耐高温隔热粉HTC的用量,将体系的颜基比提高,得高颜基比样品。

1.3 多功能防火涂层的制备

目前锂离子电池包用基材以电镀/环氧电泳处理的碳钢板或者铝合金板(6061和6063)为主,本研究的产品性能测试都基于电镀处理的钢板进行。喷涂前可以选用酯类溶剂对基材进行清洗,保证基材表面清洁无污染。采用空气喷涂对多功能防火涂料进行喷涂,根据需要选择特定的稀释剂调节体系黏度至可施工范围。通过控制喷涂工艺参数和干燥工艺,制得具有平整外观和厚度均一[干膜厚度(200±50) μm]的样品。

1.4 性能测试

按照GB/T 9286—2021 测试涂层附着力;按照GB/T 1732—2020测试涂层耐冲击性,高度20 cm,观察试板上涂层有无裂纹、皱纹及剥落现象;按照GB/T 1408.1—2016《绝缘材料 电气强度试验方法 第1部分:工频下试验》对涂层进行绝缘耐压测试,得热失控前绝缘耐压测试数据;锂离子电池发生热失控时,火焰温度最高可达1 000~1 300 ℃,采用丁烷喷枪可达到此温度,参考GB 38031—2020进行耐火性能测试,燃烧测试的过程中,将热电偶黏附于基材背面,测试并记录燃烧30 min过程的非涂层面温度,燃烧30 min再对涂层进行绝缘耐压测试,得热失控后绝缘耐压测试数据;根据GB/T 2423.18—2021 和客户要求测试涂层的耐中性盐雾性能;根据GB 38031—2020对样品进行湿热循环及温度冲击试验,湿热循环条件为85 ℃/85%相对湿度,温度冲击试验温度范围为−40~85 ℃。

2、 结果与讨论

2.1 耐火性能

不同样品耐火测试后照片和测试中非涂层面温度分别如图1和图2所示。

图1 不同样品耐火测试后照片

Fig.1 The picture of different coatings after fire resistant test

图2 不同样品耐火测试中非涂层面温升曲线

Fig.2 The temperature curve of uncoated side of different samples under fire resistant test

从图1 可以看出,当体系的颜基比较低为2∶1时,涂层在耐火测试中发生了一定程度的开裂,冷却后有小部分样品从基材脱落。同时从图2也可以看出,该样品非涂层面的温度变化较快,当测试时间为5 min时,非涂层面的温度达到了最高约536 ℃,随后基本保持不变。虽然基材没有被破坏,但是非涂层面的温度超过500 ℃,不满足锂电池行业对涂层的耐火隔热测试要求(1 000~1 300 ℃,30 min,基材不被破坏,非涂层面温度<500 ℃)。为了提高样品的耐火隔热性能,需要改善涂层的抗开裂性能和隔热性能。第一个方法是增加体系中耐高温隔热填料HTC的用量,将体系的颜基比提高。从图1可以看出,提高颜基比后的样品在耐火测试过程中,表现出优异的阻燃性能和抗开裂性能。从图2也可以看出,该涂层的机械强度提高后,涂层的隔热性能也有改善,非涂层面的温升变缓,当测试时间为10 min时,非涂层面的温度达到最高约413 ℃。与低颜基比样品相比,最高隔热温度下降了123 ℃。满足锂电池行业对于多功能防火涂料防火隔热的要求。

根据文献报道,纳米结构的填料可以提高涂层的耐高温性能,同时纳米管状结构或者片状结构可以提高涂层的机械强度,改善涂层炭化过程由于内应力不足而产生的开裂问题。基于此,本研究分别把氧化石墨烯、碳纳米管和无机硅酸盐纳米管加入到较低颜基比的体系中,以期改善样品的耐火隔热性能。从图1可以看出,当将氧化石墨烯加入到体系中时,在一定程度上提高了涂层的抗开裂性能,燃烧后裂纹减少。从温升曲线也可以看出,非涂层面的温升情况与高颜基比样品相似,测试时间为10 min左右时达到最高温度403 ℃。为了进一步提高涂层燃烧后的机械强度,又分别将具有纳米管状结构的碳纳米管和无机硅酸盐纳米管加入到体系中,从测试后的样品图片可以看出,当将纳米管状填料加入到体系中时,涂层燃烧后几乎无裂纹,也没有任何脱落,提高了样品的耐火性能和机械强度。此外,从图2的温升曲线中可以看出,加入碳纳米管后的样品在耐火测试过程中,温升情况与高颜基比体系接近,当测试时间在10 min左右时,达到最高温度424 ℃。而加入无机硅酸盐纳米管的样品与其他样品比,温升较快,大约5 min左右就升到了较高的温度339 ℃,随着测试时间的延长,非涂层面的温度基本维持在这个温度区间,最高温为349 ℃。从测试结果可以看出,加入无机硅酸盐纳米管的样品不仅可以在较低颜基比的条件下,提高涂层的耐火性能,还能提高燃烧后涂层的抗开裂性能和隔热性能。这是因为无机硅酸盐纳米管不仅具有稳定的纳米管状结构,可以降低涂层燃烧时的热传导速率,同时在燃烧过程中可以吸收热量,提高涂层的防火性能,可以更好地保护基材,延缓锂离子电池包的热失控蔓延速率,保护电池包及其周边设备。

2.2 基本性能

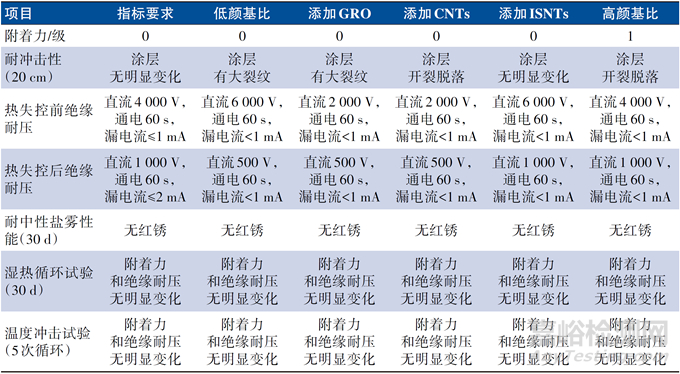

对于新能源汽车,电池包用多功能防火涂料在延缓电池包热失控的基础上,还需要具备一定的基本性能,比如附着力、电绝缘性和耐久性能。表2为不同样品的基本性能测试结果。

表2 不同样品的基本性能测试结果

Table 2 The basic physical properties of different coatings

由表2 可知,低颜基比样品具有优异的附着力(0级),同时涂层具有优异的绝缘耐压性能和耐久性能。随着体系颜基比的提高,样品的附着力和绝缘性能下降,这主要是因为颜基比的提高,影响样品与基材之间的黏结性能,而耐高温隔热填料用量的增加也在一定程度上降低了体系的内聚力,降低了样品的绝缘性能。而在加入氧化石墨烯和碳纳米管之后,由于这2款纳米材料具有一定的导电性能,因此样品的耐火测试前后的绝缘性能都有所下降,不能满足锂离子电池包对于涂料绝缘耐压的要求。但是当将无机硅酸盐纳米管引入到体系中时,不仅提高了样品的耐火隔热性能,且在很大程度上提高了样品的耐冲击性。这是由于管状无机硅酸盐作为纳米增强材料引入到体系中,可以改变冲击过程中产生的微裂纹的扩展行为,吸收断裂功,提高断裂过程的势垒,最终改善涂层的机械强度和韧性。由于样品燃烧后的机械强度较高,耐火测试后的涂层仍然具有较高的绝缘性能,大大降低了锂离子电池包热失控时引起的漏电风险。此外,样品的耐久性测试结果也表明,无机硅酸盐纳米管改性的样品具有较优异的应用前景,可以在较长时间内为新能源汽车的安全应用保驾护航。

3、 结 语

设计开发了一系列在金属基材上具有优异附着力,同时具备优异机械性能、绝缘性能、防火和隔热等性能的纳米填料改性的多功能防火涂料。其中,无机硅酸盐纳米管改性的防火涂料,可以降低体系的颜基比,增强涂料的耐冲击性、绝缘性和防火隔热性,是一款非常有应用前景的多功能防火涂料。

来源:涂料工业