您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-06 20:11

引 言

聚氯乙烯树脂(PVC)是由聚氯乙烯、增塑剂和其他助剂混合形成的一种高黏度涂料,该涂料涂刷于铝车身再经烘干,具有密封、抗震和隔音等功能。所以,PVC涂胶作为整车制造中的重要工序,可对整车钣金的压合边进行防腐密封和底盘的防磕碰保护。作为涂装工艺的重要环节,PVC 涂胶工艺越来越受到重视,因为 PVC 涂胶质量,直接影响车间返工成本和售后车辆性能。本研究通过详解 PVC 涂胶四大缺陷及其控制措施,来对PVC涂胶工艺做着重探讨。

1、铝合金车身用PVC涂胶工艺

目前大多主机厂在铝车身上进行PVC涂胶,都是先用机器人喷涂,再对喷涂缺陷处进行人工补刷,来保证PVC能覆盖所有必要涂刷的区域,最后经烘干炉烘干固化。涂装车间铝车身涂胶工艺流程如下:焊装调整线处理焊接后的铝车身→机器人 PVC 涂胶→人工补胶→烘房→涂装调整线处理不良PVC涂胶。

2、 PVC四大缺陷及其控制措施

在淋雨线渗水问题统计和涂装车间 PVC 涂胶问题控制上,得出 PVC 涂胶过程会产生 PVC 气泡、PVC开裂、PVC 孔洞和 PVC 附着力差等缺陷。通过对这些缺陷进行原因分析和执行有效措施,可降低车间因车辆漏水导致的返工成本,能提升售后车辆防腐防水的耐久性。

2.1 气泡

PVC 气泡(见图 1)是 PVC 经过高温烘烤后,其内部湿气或空气挥发膨胀,致使 PVC 产生鼓包,也就是气泡(如果气泡被内部气体顶穿就会形成PVC孔洞),严重影响 PVC 的密封防水性能。根据长期现场管控经验,得出如下原因及控制措施。

2.1.1钣金间隙大

铝合金车身焊接时熔深大,导致焊点或焊缝附近的缝隙也大,常见部位如折边处、搭接处等都会形成较大缝隙,当 PVC 涂刷该处缝隙时,如果涂刷手法不当,会将空气裹入缝隙中不能逃逸,当进入烘干炉高温烘烤,缝隙中的空气膨胀将PVC顶起形成气泡。控制措施:(1)在焊装调整线,返工所有PVC途经区域的钣金间隙,保证钣金贴合无缝隙;(2)在焊装调整线,返工所有焊点,打磨平整且无焊孔;(3)培训涂装车间员工涂刷手法,在不平整的涂刷区域,采用逆缝、竖缝刷胶手法,刮压、修整胶缝表面,或从下向上施胶,以尽可能将PVC填满缝隙,赶走里面的空气。

2.1.2换胶时阀门打开不到位

机器人涂胶用完一桶胶前,都要及时更换新胶桶,更换胶桶时,将压盘压到底,如果排气阀门打开不到位,压盘里面空气就会排出不彻底,致使残留空气和 PVC 胶混在一个桶里,后续机器人抽吸 PVC 也会同时吸入空气,导致裹含空气的 PVC 涂刷在车身上,经过高温烘烤膨胀形成气泡。控制措施:新员工上岗要求技能达标,且老师傅监督执行,保证排气阀门打开到位。

2.1.3来料湿气大

来料如果库存时间较长,且包装袋密封不严,很容易被空气中的水汽侵袭,造成来料 PVC 湿气大,吸入机器人涂胶管道再涂刷车身上,烘干后很容易形成气泡。控制措施:换新胶前,查验新胶生产日期、库存时间和有无过期,拆开包装查看PVC表面是否潮湿。

2.1.4胶桶上的吸附装置产生冷凝

吸附装置在胶桶正上方 1 m 处,该装置需要做功才能将 PVC 吸入机器人管道,但同时该装置表面温度极低,夏天空气相对湿度大,空气中水汽遇冷凝结成水,冷凝水附着在该装置表面,时间一长,形成水滴滴落到压盘上,再从压盘边缘渗入胶桶内,和 PVC混在一起,致使被吸入机器人管道再喷涂,烘干后形成气泡。控制措施:在压盘四周粘贴一圈高度 30 mm 宽度10 mm以上的防水海绵,以保证滴落到压盘的水被海绵阻隔在压盘上,不渗入桶内,待换胶时再将压盘上的水清干。

2.1.5涂胶房相对湿度过大

涂胶房里湿气重,导致铝合金表面潮气大,PVC涂刷其上,高温烘烤时其内水分挥发,也会产生气泡。控制措施:每天开班检测涂胶房相对湿度参数,平时不可在涂胶房洒水,夏天闷热天气,要在涂胶房进行除湿作业。

2.1.6已涂刷PVC的车身在未烘干前放置时间太长

由于涂装车间倒班或停产,已在涂胶房涂刷好PVC的车身未及时进烘干房,导致湿PVC暴露在空气中时间过长,而空气中有水汽,尤其夏天闷热天气,PVC 极易被空气中的水汽侵袭,待下次生产,富含水汽的PVC车身经高温烘烤,极易产生批量气泡。控制措施:每班次停产间隔≤1 h,如果距离下一班次开班时间过长,就要及时将已涂刷PVC的车身送进烘干炉,烘干结束再下班。

2.2 PVC开裂

PVC 开裂(见图 2),是 PVC 经过高温烘烤或受力不当后其表面裂开的现象。PVC开裂严重影响其密封防水防腐等性能。根据长期现场控制经验,得出如下风险因素及控制措施。

2.2.1钣金间隙大

支架/折边/搭接处钣金间隙大,PVC 涂刷后表面有胶,实则其内为空腔(有空气),PVC 经烘烤受到高温时,表面胶被内部空气胀破,开裂。控制措施:(1)在焊装调整线,返工所有钣金间隙超标的区域,保证贴合无间隙;(2)如果某处钣金间隙大而无法返工,则涂装车间要在该处加厚 PVC,且采用逆缝刷胶手法,保证PVC完全填满缝隙。

2.2.2 涂刷工具使用不当

涂胶工具毛刷有杂毛,涂刷不均匀,形成一条条沟痕,每一条沟痕的PVC,都非常薄,烘干后易开裂。控制措施:定期更换毛刷,每天点检毛刷状态,有杂毛就要拔掉。

2.2.3 烘烤时间、烘烤温度不合理

烘烤温度不够,烘干时间不足,PVC 胶未被完全烘干,导致抗拉伸性能差,受到一定外力就可能开裂。控制措施:每天开班点检烘干炉设备参数,发现异常立即停线整改;过程增加巡检频次,保证烘干炉运行参数符合工艺标准。

2.2.4 振动受力

车身有复杂运动时,焊缝大的部位承受的应力大。如果PVC旁有安装孔,扭矩扳手打紧螺钉时会产生扭力,扭力会使安装孔旁钣金发生形变,如果形变量大于附着其上的PVC抗拉伸量,就会使PVC开裂。控制措施:(1)涂装车间在所有安装孔旁的 PVC涂刷路径上,加厚 PVC 涂层,增加 PVC 厚度可以增强PVC 抗拉伸性能;(2)总装车间在使用扭矩扳手时,避免枪头打滑或二次复紧,或者验证适当减小扳手力矩。

2.3 PVC孔洞

PVC 孔洞(见图 3),表现为烘干后的 PVC 表面出现针尖状小洞,大小在 0.5~1 mm 左右。主要是由于PVC 经烘烤高温时,其内气体膨胀顶起 PVC 形成气泡,如果内部气体量大,受热膨胀体积加大,可导致PVC胀破形成孔洞。PVC孔洞缺陷严重影响其密封、防腐和防水性能。据现场大量原因验证,得出如下PVC孔洞缺陷原因及控制措施。

2.3.1手工涂刷裹入空气

员工用毛刷在胶杯中搅拌,易使涂料中混入空气,涂刷到车身上易将空气裹入 PVC 中,烘烤时受热胀破PVC形成孔洞。控制措施:涂刷 PVC 时,要保证 PVC 表面均匀平整,不能有残胶、拉丝胶、条痕胶等缺陷。

2.3.2涂胶房相对湿度过大

涂胶房湿气重,导致铝合金表面潮气大,PVC 涂刷其上(尤其缝隙大的区域),高温烘烤时其内水分挥发,也会产生孔洞。控制措施:每天开班检测涂胶房相对湿度参数,平时不可在涂胶房洒水,夏天闷热天气,要在涂胶房进行除湿作业。

2.3.3手工涂刷不均匀

由于手工涂刷 PVC 工具是毛刷,毛刷用久了会产生残毛,残毛在涂刷时会让 PVC 表面形成条痕,该条痕处 PVC 非常薄,很容易热胀冷缩撕裂 PVC 形成孔洞。

控制措施:(1)定期更换毛刷,每天点检毛刷状态,有残毛就要拔掉;(2)员工涂刷结束要自检涂刷表面,保证平顺无残胶;(3)对 PVC 表面要求平整度高的区域,毛刷刷完后,要再用刮板将PVC刮平。

2.3.4焊点处

由于焊点与周边钣金存在高度差,PVC 涂刷在不完全平整的区域,很容易将空气赶进空隙中,高温时空气膨胀顶破PVC形成孔洞。控制措施:在焊装调整线,返工所有焊点,打磨平整且无焊孔。

2.3.5折边处、拐角处、犄角旮旯处

这 3 种 PVC 涂刷“路况”非常差,PVC 涂刷其上,很容易将空气裹进空隙中,高温时空气膨胀顶破PVC形成孔洞。

控制措施:在以上 3 种涂刷区域,首先采用从外向里(逆缝)、从下向上(竖缝)的刷胶手法,再采用刮、压手法,使胶面压实无残胶,尽可能用PVC挤走空隙里的空气。

2.3.6钣金间隙大的地方

PVC 涂抹过程中,焊缝缝隙过大,未被 PVC 完全填实,或漏刷导致密封不严。

控制措施:(1)在焊装调整线检验点,每天测量焊缝间隙值,发现超标就要立即反馈焊装车间优化解决,临时遏制要全部返工到位,保证贴合无间隙;(2)规范涂刷手法,增加凹陷位置胶量,并逆着焊缝涂刷,使焊缝完全密封饱满。

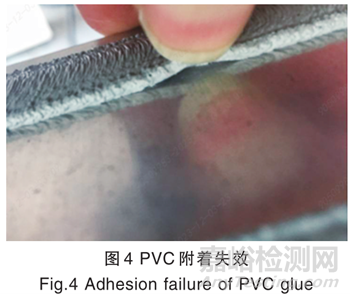

2.4 PVC附着力差

附着力,是两种不同物质表面相互接触的吸引力,当 PVC 涂刷铝材之上,在干燥和固化过程中附着力就产生了。附着力的大小取决于铝材表面和 PVC性能。PVC 附着力差主要表现为:淋水后 PVC 起皮、

不贴合铝材,这严重影响PVC的防水耐久性能。根据涂装车间管控经验,以下是PVC附着力差的影响因素及控制措施。

2.4.1铝材表面清洁度

当铝材表面有油渍、脏污、铝屑、焊灰或其他异物时,异物会横隔在 PVC 和铝材之间,减少了 PVC 和铝材的接触面积,进而影响 PVC 在铝材表面的附着力度。

控制措施:在焊装调整线,先用抹布擦拭车身所有焊灰、脏污和其他异物;再用吸尘器吸附车身内外所有铝屑等细小颗粒物;最后用吹风机吹出车内剩余异物。

2.4.2 铝材表面平整度

当铝材表面不平整,而是坑洼、折边、凸起或有搭接面时,PVC 涂刷其上,很容易导致 PVC 不能完全附着铝材表面,有的看似涂刷了好几遍,但其实内部PVC 悬空,并未完全贴合到铝材表面,从而降低了PVC附着力。

控制措施:在焊装调整线,返工所有 PVC 涂刷路径,保证“路况”平整,或至少贴合无缝隙。

2.4.3 PVC厚度

PVC 附着力和厚度也有关系。为证明相关性,通过实验来验证,即用 4 组相同铝板、涂刷不同厚度PVC、经相同烘烤条件(160 ℃×25 min)后,再经相同浸水时间(96 h)后取出放置 30 min,再通过拉开法测试仪,来检测几组不同厚度的 PVC 附着力,验证结果如表1所示。由表 1 实验可知,厚度只有 1 mm 和 2 mm 的 PVC耐水附着性能,不如其他更高厚度的PVC 。

控制措施:在钣金间隙大、折边处、搭接处等“路况”差的区域,尽可能加大PVC涂层厚度。

2.4.4 PVC放置时长

在 PVC 涂刷车身后,在进烘干炉前放置时间越长,就越容易被空气中水汽侵袭,就越容易使 PVC 内部粘接剂稀释、增塑剂挥发,进而越容易降低 PVC 附着性能。为证明相关性,通过实验来验证,即用 4 组相同铝板、涂刷相同厚度PVC、经过不同放置时长、经相同烘烤条件(150 ℃×20 min),再经相同浸水时间(96 h)后取出放置 30 min,再通过拉开法测试仪,来检测几组不同放置时长的 PVC 附着力,实验结果如表 2所示。

该实验表明,当夏天闷热天气,PVC 放置超 3 d,PVC附着耐水性能变差(粘附破坏)。控制措施:本班次涂刷结束与下一班次涂刷开始,间隔时长要尽可能短,或者本班次涂刷结束后就要全进烘干炉烘干,不要在空气中暴露太久

2.4.5 烘烤时长与烘烤温度

保证充足的固化时间和温度才能保证较好的抗震密封性能,但过度烘烤,又会造成变脆、发黄等缺陷,所以涂装车间需合理控制烘干炉里链速、炉温等变量。

控制措施:每天开班点检烘干炉设备参数,发现异常立即停线整改;过程增加巡检频次,保证烘干炉运行参数符合工艺标准。

3、结语

本研究着重阐述了铝车身密封涂胶过程中,常见的四大缺陷和控制措施。如果措施能够落实到位,则涂装车间基本可以防治因 PVC 涂刷缺陷而产生的淋雨漏水问题。它不仅在指标上,提高车间淋雨合格率、降低售后千车故障率;在经济上,降低车间返工和售后维修成本;也能在传播上,为汽车品牌赢得良好的质量口碑。

来源:涂层与防护