您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-08-23 12:06

摘 要:采用金相显微镜、电子背散射衍射、拉伸-剪切试验、剥离试验和模拟分析,对汽车车身铝合金3层板的自冲铆连接性能进行了研究。结果表明,铆接速度对3层5182铝合金板材搭接头的互锁值和残余底厚产生显著影响,当铆接速度为270 mm·s-1时,接头具有最大的互锁值0.29 mm和最小的残余底厚0.17 mm。选取互锁值最大的试样作为研究对象,在拉伸-剪切和剥离试验中,发现试样的失效方式均为上层板从下层板中拉脱,其平均剪切峰值载荷可以达到3.05 kN,而平均剥离峰值载荷仅为0.67 kN,接头的峰值剪切载荷远大于峰值剥离载荷。由于铆接接头的力学性能受接头附近材料组织特征影响较大,对接头进行显微组织和电子背散射衍射分析,可以看到上层板越靠近铆钉附近区域的材料变形量越大,中间层板变形较为剧烈,上层板和中间层板晶粒均被拉长变形,但中间层板形成了明显的纤维状组织,而底层板的塑性变形程度小于上层和中间层板,仅在靠近铆钉处晶粒呈现明显的变形组织特征,而其他区域的组织则为等轴晶粒。

关键词:5182铝合金;铆接速度;塑性变形;力学性能

引言

汽车轻量化是设计、材料和先进的加工成形技术集成,而大量使用轻质高强度材料如铝合金、碳纤维等已成为车身轻量化最重要的途径[1-3]。铝合金重量轻、比强度高、易加工、耐腐蚀性能好且具有较强的吸能性,是车身轻量化的理想材料,但铝合金材料制备成本及使用成本高,目前汽车车身设计更多地选择多材料混用以达到轻量化的目的,不同材料和几何结构的连接在汽车生产过程中是一个巨大挑战。为了有效解决多材料混用车身的连接问题,研究人员进行了大量的试验研究,其中通过液压缸或伺服电机提供动力将空心或实心铆钉压入待铆材料,待铆材料发生塑性变形,铆钉产生自锁,从而形成稳定连接技术[4]的自冲铆接(Self-Piercing Riveting,SPR)效果较为显著。与其他连接技术相比,SPR操作环境安全友好、无废气粉尘、低噪音、自动化程度高且连接过程没有热量输入,可以有效避免界面相的析出、接头软化等问题,已被广泛应用于车身制造[5]。凯迪拉克CT6白车身用了357个SPR铆接点,福特F150的SPR铆点为2390个,新款奥迪Q7的SPR铆接点达到3030个。SPR因其良好的应用前景,国内外大量学者对其展开研究。文献[5]~文献[8]系统研究了铝合金、钛合金以及高强度钢等多种SPR接头的连接机理、力学性能以及腐蚀性能等。庄蔚敏等[9-10]基于试验研究和有限元仿真分析,对多种铆接接头的失效模式展开了研究。LI D等[11]通过研究铆钉中心距板边距离及铆钉间距对自冲铆接头质量和强度的影响,提出铆接的最佳边距。闫科颖[12]研究了SPR在多因素影响下的成形规律,确定了最佳参数组合,优化了工艺性能。ZHAO L等[13]研究了工件厚度对SPR接头疲劳性能的影响,发现疲劳失效位置随着板材厚度的增加从上部工件转移到下部工件。HUANG Z C等[14]测试了AA6061和DP590板材的SPR和SPR-A接头置于中性盐雾环境中经过不同老化时间后的力学性能,随着盐雾时间的增加,两种接头的剪切性能和疲劳性能逐渐降低,但SPR-A自冲铆接头在剪切试验中不仅具有更高的最大破坏载荷,而且具有更大的能量吸收值。MORI K等[15]在不改变铆钉力学性能的前提下对模具形状进行了优化,发现连接强度不仅与铆钉及板材有关,还与板料厚度和总厚度之比有关。HAQUE R[16]定量表征了SPR接头的组织特征与力学性能以及失效模式之间的关系。

目前,针对汽车轻量化铝合金外覆盖件的自冲铆研究较少,故本文以某汽车工程研究院自主开发的5182铝合金板材外覆盖件为研究对象,采用自主开发设计的自冲铆技术实现连接,对不同铆接工艺下3层板搭接的铆接接头的组织和力学性能进行研究,进而优化铆接工艺,提高铝合金板材的铆接质量,为轻量化车身开发设计提供技术支持。

1、试验材料与方法

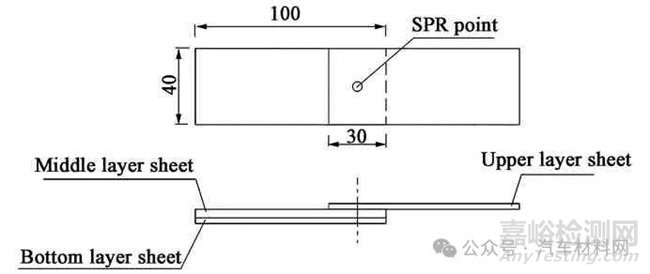

试验材料为退火态5182铝合金板材,表1所示为5182铝合金的力学性能。铝合金3层板的尺寸分别为为100 mm×40 mm×1.0 mm和100 mm×40 mm×1.5 mm两种,3层板材的搭接方式如图1所示,上层、中间层和下层铝板的厚度分别为1.0、1.5和1.0 mm。

图1 铆接试样几何尺寸

Fig.1 Geometry sizes of SPR sample

表1 5182铝合金的力学性能

Tab.1 Mechanical properties of 5182 aluminum alloy

铆接试验在英国Henrob公司生产的RE250032XXBB自冲铆接设备上进行,铆模型号为DK060200001,铆钉型号为J30642A,1#、2#、3#和4#接头的铆接速度分别为250、260、270和280 mm·s-1。对不同铆接速度下的接头进行显微组织分析和力学性能测试,采用OLYMPUS GX51光学显微镜进行显微组织观察,采用HITACHI SUI510扫描电子显微镜进行电子显微形貌和X射线能谱观察,采用JEOL-7001F场发射电子显微镜进行电子背散射衍射(Electron Backscattered Diffraction,EBSD)分析。室温拉伸在MTS E45.305电子万能试验机上进行,拉伸速度为2 mm·min-1,夹持端长度均为20 mm。对于单搭接剪切试样,夹持端加入垫片,防止试验过程中产生扭矩;对于剥离试样,不使用垫片。试验分为两组,每组6个试样。

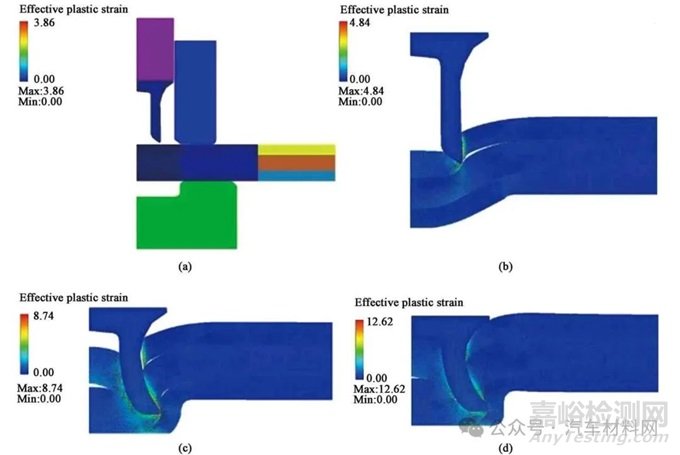

2、仿真分析

采用Simufact.forming对铆接过程进行模拟分析,5182铝合金材料卡片构建采用修正后的Fields-Backofen本构方程。为了提高计算效率,采用1/2简化模型,在铆接过程中,压边圈、冲头和凹模均设为刚体,经仿真验证,设置冲头的速度为5 m·s-1时,铆接效果与实际270 mm·s-1的铆接速度相当,因此在仿真分析过程中设置冲头速度为5 m·s-1,接触条件设置为自动接触。压边圈施加一个弹簧力,弹簧力初始大小设置为2.5 kN,弹簧刚度为5000 N·m-1。金属在塑性成形过程中会产生摩擦力,由于金属摩擦力不断变化,仿真时把库伦摩擦和剪切摩擦结合,两种摩擦模型的参数分别设置为0.1和0.2。在模拟过程中,板材的网格发生了严重的扭曲变形,为了提高计算的稳定性,对板材网格采用自适应网格划分技术,上板材的断裂临界值为0.1 mm。有限元模型如图2a所示。

图2 自冲铆接有限元模型及其铆接过程

(a) 夹紧 (b) 冲裁 (c) 扩张 (d) 冲铆

Fig.2 Finite element model and riveting process of SPR

(a) Clamp (b) Blanking (c) Expansion (d) Riveting

从自冲铆接过程的有效塑性应变图可以看出,在第1阶段(图2b),铆钉在冲头的作用下,刺穿上层板材,铆钉腿外侧板材的最大等效应变为4.84;在第2阶段(图2c),铆钉刺穿上层板材,进入中间层板材,中间层板材在铆钉以及上下层板材的共同作用下,发生剧烈的塑性变形,最大等效应变为8.74;在第3阶段(图2d),铆钉刺穿中间层板材,进入下层板材并继续挤压中间层板材,从而形成有效自锁,下层板材塑性变形较小,中间层板材的最大等效应变达到12.62,铆钉与板材的互锁值为0.31 mm,残余底厚为0.1 mm。

由于在实际生产过程中,SPR铆钉顶头厚度略有不同,在相同的应用场景下,对铆接过程影响较小,因此采用标准模型进行仿真分析,试验研究时进行对标和修订。

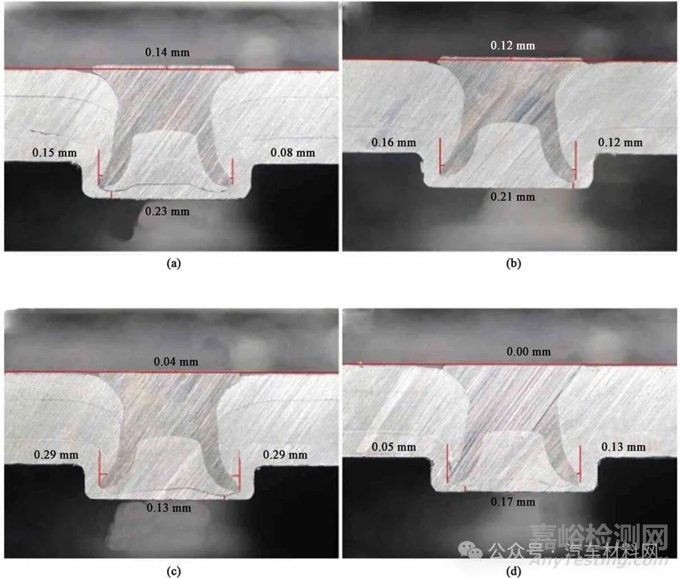

3、试验结果与分析

自冲铆的连接机制是在铆钉压入过程中使被连接板材和铆钉发生塑性变形,形成互锁从而实现连接。因此自冲铆接头的检验一般采用剖面视觉检验法,主要检验接头的铆钉钉头高度、互锁值以及残余底厚。图3为不同铆接速度下自冲铆接头的金相组织,从图中可以看出,铆接点呈轴对称,铆钉未出现明显的裂纹,3层铝板之间紧密结合,铆钉头部与上层铝板之间未出现明显间隙,铆钉尾部未穿透底层铝合金板材,并保持一定厚度,铝板材填满铆钉的空腔,与仿真结果吻合。如图3所示,随着铆接速度由250 mm·s-1增加到280 mm·s-1,铆钉钉头高度由0.14 mm降低到0 mm。然而,接头的左侧互锁值和右侧互锁值随着铆接速度的增加呈现先增加后降低的趋势,当铆接速度达到270 mm·s-1,接头左侧和右侧的互锁值达到最大,均为0.29 mm,当铆接速度进一步增加至280 mm·s-1,接头的互锁值开始降低,左侧和右侧的互锁值均由0.29 mm降低至0.05和0.13mm。接头残余底厚则呈现先降低后增加的趋势,当铆接速度增加至270 mm·s-1,残余底厚降低至最小,为0.13 mm,铆接速度进一步增加至280 mm·s-1,残余底厚则增加至0.17 mm。如图2和图3所示,铆接速度为270 mm·s-1时,金相与仿真分析结果匹配性较好。

图3 不同铆接速度的自冲铆接头金相组织剖面

(a) 250 mm·s-1 (b) 260 mm·s-1 (c) 270 mm·s-1 (d) 280 mm·s-1

Fig.3 Cross-section of metallographic structure of SPR joints with different riveted speeds

铆钉对待铆板材的铆接过程是铆钉对板材的动态加载过程。在动态加载过程中,随着加载速度的增加,材料的应变速率增加,材料出现应变率强化效应[17-18]。因此,由于应变率强化效应,随着铆接速度的增加,待铆板材的强度增加,铆钉产生弯曲变形,接头的互锁值降低。自冲铆接头的互锁值对铆点的连接强度产生重要影响,因此选取互锁值最大的3#试样作为研究对象,对其力学性能和显微组织进一步分析。

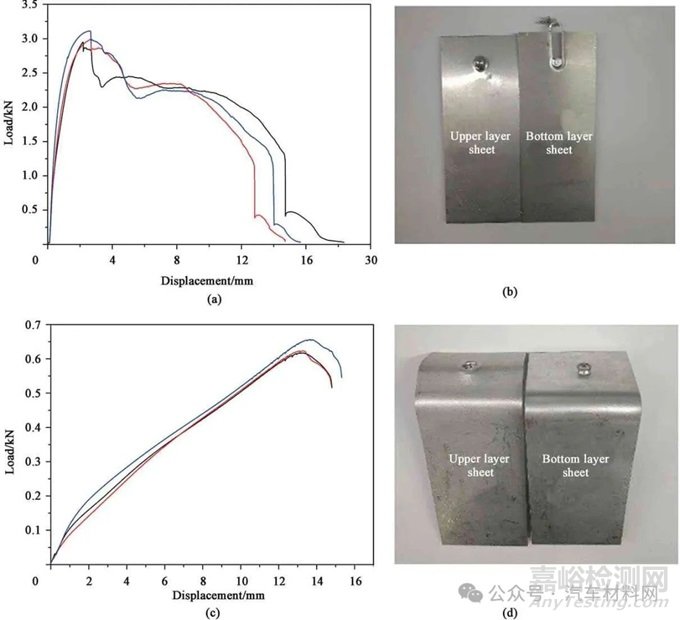

图4a和图4c为3#试样的拉伸-剪切试验和剥离试验的载荷-位移曲线,曲线大致分为弹性变形、塑性变形和快速失效3个变形阶段。图4b和图4d所示为3#试样的拉伸-剪切和剥离试样的失效方式,剪切和剥离试样的失效方式均为上层板从下层板中拉脱。在初始阶段,铆钉周围材料处于弹性极限范围内,载荷-位移成线性关系;继续拉伸,载荷超过铆钉周围材料的弹性极限,进入塑性变形阶段;最终铆钉周围材料的塑性变形量超过铆钉与下层板材的互锁值,互锁结构失效,铆钉从下层板中被拉出,连接被破坏,载荷迅速减小,直至被完全分开。3#试样的平均剪切峰值载荷为3.05 kN,平均剥离峰值载荷为0.67 kN,剪切峰值载荷远大于剥离峰值载荷。因此,在车身连接设计过程中,SPR连接点的受力应以拉伸剪切为主,减少连接点的拉伸剥离,从而提升整车的性能。

图4 3#自冲铆接头的载荷-位移曲线及失效试样

(a) 拉伸-剪切试验的载荷-位移曲线 (b) 拉伸-剪切试样的失效方式 (c) 剥离试验的载荷-位移曲线 (d) 剥离试样的失效方式

Fig.4 Load-displacement curves of 3# SPR joints and fracture samples

(a) Load-displacement curves of tensile-shear test (b) Fracture mode of tensile-shear sample (c) Load-displacement curves of peel test (d) Fracture mode of peel sample

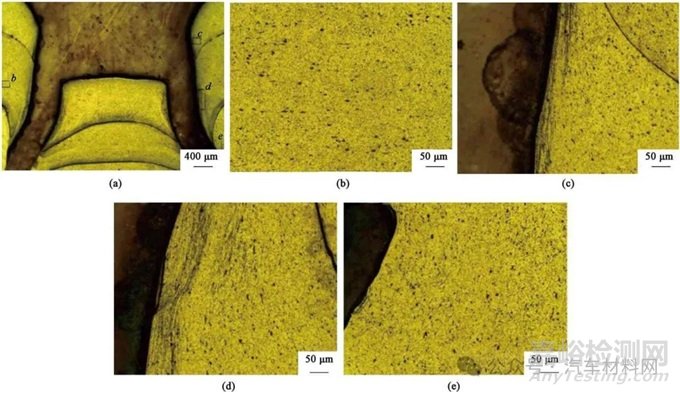

力学性能试验结果表明,铆接接头的力学性能取决于接头附近材料的组织特征。采用显微组织分析对接头附近的组织进行研究。沿接头直径方向截取试样,试样截面金相组织如图5a所示,试样截面不同区域金相组织如图5b~图5e所示。图5b为板材未变形区域的组织,该板材为退火态板材,基本未发生变形。图5c中左侧深色部分为铆钉,右侧为上层板组织。上层板在铆接过程中被铆钉冲断,越靠近铆钉附近区域的材料变形量越大,显微组织沿最大主变形方向被拉长,沿着铆钉向下流动的趋势明显,靠近铆钉区域形成明显的纤维组织。铆钉在冲头压力的作用下继续向下运动,冲断中间层板材。中间层板材在上板、铆钉以及下板的共同作用下,发生剧烈变形。如图5d所示,在靠近铆钉区域出现了与铆钉腿平行的纤维组织,且纤维组织的数量明显大于上层板材变形区域。铆钉冲断中间层板材后继续向下运动,在冲头压力和凹模的共同作用下,铆钉腿部在下板内变形张开,形成互锁,相较于上板和中间板材,下板靠近铆钉区域的变形较小,未出现明显的变形态组织,如图5e所示。

图5 3#自冲铆接头不同区域的金相组织

(a) 试样截面 (b) b区域 (c) c区域 (d) d区域 (e) e区域

Fig.5 Metallographic microstructrue of different zones of 3# SPR joints

(a) Section of sample (b) Zone b (c)Zone c (d)Zone d (e)Zone e

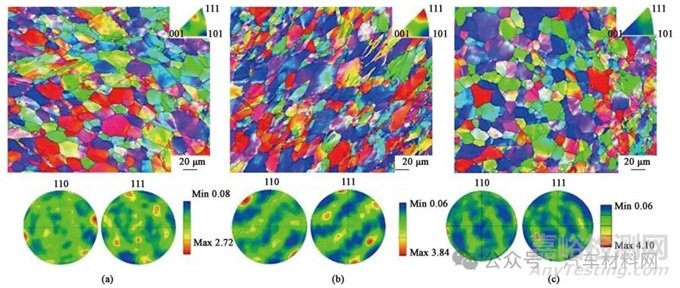

为进一步分析铆接过程中铆接接头的显微组织演变,对接头剖面组织进行EBSD分析,图6a~图6c分别为图5a中b、c和d区域的取向分布图和极图。从取向分布图中可以看出,在铆接的过程中,上层和中间层板材在铆钉的作用下,发生了较大的塑性变形,晶粒被拉长变形,中间层板材形成了明显的纤维状组织,而底层板材的塑性变形程度小于上层和中间层板材,靠近铆钉处晶粒呈现明显的变形组织特征,其他区域的组织则为等轴晶粒。对不同变形组织的晶界分析发现,上层和中间层板材的晶界主要为小角度晶界(<15°),上层和中间层板材的小角度晶界百分比分别为87.9%和92.3%;底层板材的晶界为大角度晶界(≥15°)和小角度晶界的混合组织,大角度晶界的百分比为28.2%,小角度晶界的百分比为71.8%。小角度晶界主要由变形过程中亚组织如亚晶和位错胞等构成[19]。因此,在铆接过程中,中间层板材的塑性变形最大,上层板材次之,底层板材最小,其平均晶粒尺寸分别为32.4、26.7和20.3 μm。如图6中的极图所示,上层板材织构的强度较低,且出现了Copper和Brass S等多种织构;中间层板材的织构强度增强,形成的织构主要为Brass S织构,还存在少量Copper织构;底层板材的织构强度最高,形成的织构主要为Copper织构。对于面心立方结构,Brass S织构主要是在剪切力作用下形成的,Copper织构一般为轧制态织构[20-22]。

图6 3#自冲铆接头不同区域的EBSD图

(a) b区域 (b)c区域 (c)d区域

Fig.6 EBSD diagrams of different zones of 3# SPR joints

(a)Zone b (b)Zone c (c)Zone d

因此,在铆接过程中,中间层板材受到的剪切力最大,上层板次之,底层板材受到的剪切力最小。3层板铆接过程中,中间层板材的塑性变形最大,下层板材的塑性变形最小。在3层板材自冲铆接头设计过程中,应优先将塑性较好的材料作为中间层材料。

4、结论

(1)3层板自冲铆接接头的互锁值随着铆接速度的增加呈现先增加后降低的趋势,当铆接速度为270 mm·s-1时,互锁值达到最大,为0.29 mm,残余厚度最小,为0.17 mm。

(2)采用拉伸-剪切试验和剥离试验对自冲铆接头的力学性能进行了研究。自冲铆接头的剪切峰值载荷远大于剥离峰值载荷,接头的剪切峰值载荷为3.05 kN,剥离峰值载荷为0.67 kN。在车身连接设计过程中,自冲铆点的受力应以拉伸剪切为主,需减少铆接点的剥离载荷工况。

(3)显微组织研究和模拟分析表明,在铆接过程中,中间层板材的塑性变形受到的剪切力最大,上层板材次之,下层板材最小。因此,在3层板材自冲铆接头设计过程中,应将塑性较好的材料作为中间层板材。

参考文献:

[1] 李永兵,马运五,楼铭,等. 轻量化多材料汽车车身连接技术进展[J]. 机械工程学报,2016,52(24):1-23.LI Yongbing,MA Yunwu,LOU Ming,et al. Advanced in welding and joining processes of multi-materials lightweight car body [J]. Journal of mechanical engineering,2016,52(24):1-23.

[2] 姜哲. 某电动汽车典型碳纤维车身零部件优化设计[D].长春:吉林大学,2021. JIANG Zhe. Optimization design of typical carbon fiber body components for an electric vehicle [D]. Changchun:Jilin University,2021.

[3] 郭玉琴,朱新峰,杨艳,等. 汽车轻量化材料及制造工艺研究现状[J]. 锻压技术,2015,40(3):2-6.GUO Yuqin,ZHU Xinfeng,YANG Yan,et al. Research state of light weight material and manufacture processes in automotive industry [J]. Forging &Stamping Technology,2015,40(3):2-6.

[4] 张学奇,董万鹏. 半空心铆钉自冲铆接的研究进展[J]. 热加工工艺,2016,52(24):5-8.ZHANG Xueqi,DONG Wanpeng. Research progress of self-piercing riveting of semi-tubular rivet [J]. Hot Working Technology,2016,52(24):5-8.

[5] 李春平. 汽车车身铝合金自冲铆接研究[D]. 南昌:南昌大学,2017.LI Chunping. Study on self-piercing rivet of aluminum alloys of automobile body [D]. Nanchang:Nanchang University,2017.

[6] 靳文豪,邢保英,何晓聪,等. 不同腐蚀环境下铝合金自冲铆接头静力学性能研究[J]. 材料导报,2019,33(8):2725-2728.JIN Wenhao,XING Baoying,HE Xiaosong,et al. Study on static properties of self-piercing riveted joints in Aluminum alloys under different corrosive environments [J]. Materials Reports,2019,33(8):2725-2728.

[7] 张先炼,何晓聪,赵伦,等. 钛合金薄板自冲铆接工艺及失效行为研究[J],机械工程学报,2018,53(13):202-206.ZHANG Xianlian,HE Xiaocong,ZHAO Lun,et al. Process and failure behavior of self-piercing riveting in titanium alloy sheets [J]. Journal of Mechanical Engineering,2018,53(13):202-206.

[8] ZHANG X L,HE X C,XING B Y,et al. Influence of heat treatment on fatigue performances for self-piercing riveting similar and dissimilar titanium,aluminum and copper alloys [J]. Materials &Design,2016,97:108-112.

[9] 庄蔚敏,赵文增,解东旋,等. 超高强度钢/铝合金热铆连接接头性能[J]. 吉林大学学报,2018,48(4):1016-1019.ZHUANG Weimin,ZHAO Wenzeng,XIE Dongxuan,et al. Joint performance analysis on connection of ultrahigh-strength steel and aluminum with hot riveting [J]. Journal of Jilin University,2018,48(4):1016-1019.

[10] 刘洋,庄蔚敏,施宏达. 自冲铆接头疲劳性能影响因素研究进展[J]. 材料导报,2019,33(6):1825-1828.LIU Yang,ZHUANG Weimin,SHI Hongda. Influencing factors on fatigue performance of self-piercing riveted joints:a review [J]. Materials Reports,2019,33(6):1825-1828.

[11] LI D,HAAN L,THORNTON M,et al. Influence of edge distance on quality and static behaviour of self-piercing riveted aluminium joints[J]. Materials &Design,2011,34:22-31.

[12] 闫科颖. 钢铝自冲铆接工艺和失效模型的研究[D]. 长沙:湖南大学,2021.YAN Keying. Research on self piercing riveting process and failure model of steel and aluminum [D]. Changsha:Hunan University,2021.

[13] ZHAO L,HE X C,XING B Y,et al. Influence of sheet thickness on fatigue behavior and fretting of self-piercing riveted joints in aluminum alloy 5052 [J] Materials &Design,2015,87:1010-1017.

[14] HUANG Z C,JIA Y L,JANG Y Q,et al. Mechanical properties and fatigue failure mechanisms of purely self-piercing riveted (SPR) and hybrid (SPR-bonded) joints under salt spray environment[J]Journal of Materials Research and Technology,2022,20:2501-2517.

[15] MORI K,ABE Y,KATO T. Finite element simulation of plastic joining processes of steel and aluminum alloy sheets[J]. AIP Conference Proceedings,2007,908:197-202.

[16] HAQUE R. Quality of self-piercing riveting (SPR) joints from cross-sectional perspective:A review [J]. Archives of Civil and Mechanical Engineering,2018,18(1):83-89.

[17] MORAES J F C,JORDAN J B,SU X,et al. Effect of process deformation history on mechanical performance of AM60B to AA6082 self-pierce riveted joints [J]. Engineering Fracture Mechanics,2019,15(209):92-104.

[18] 刘清华,惠松骁,叶文君,等. 不同组织状态TCE ELI钛合金动态力学性能研究[J]. 稀有金属,2012,36(4):517-521.LIU Qinghua,HUI Songxiao,YE Wenjun,et al.Dynamic mechanical properties of TC4 ELI titanium in different microstructures states [J]. Chinese Journal of Rare Metals,2012,36(4):517-521.

[19] CHEN S J,YU Q. The role of low angle grain boundary in deformation of titanium and its size effect [J]. Scripta Materialia,2019,163:148-151.

[20] HUO M S,ZHAO J W,XIE H B,et al. Effects of micro flexible rolling and annealing on microstructure,microhardness and texture of aluminum alloy [J]. Materials Characterization,2019,148:142-155.

[21] ARSHENSKII E,HIRSCH J,BAZHIN V,et al. Impact of Zener-Hollomon parameter on substructure and texture evolution during thermomechanical treatment of iron-containing wrought aluminum alloys [J],Transaction of Nonferrous Metals Society of China,2019,29(5):893-898.

[22] SATHIARAJ G D,PUKENAS A,SKRATZKI W. Texture formation in face-centered cubic high-entropy alloys [J]. Journal of Alloys and Compounds,2020,15(826):154-183.

来源:期刊:《塑性工程学报》 作者:王 琳1,胡光山2,3(1.蚌埠学院 机械与车辆工程学院,安徽 蚌埠 233030;2.浙江大学 材料科学与工程学院,浙江 杭州 314001;3. 众泰汽车工程研究院,浙江 杭州 314001)

来源:Internet