您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-09 17:13

摘 要: 建立了方形薄壁梁轴向压溃有限元模型,基于准静态拉伸试验获得的应力-应变数据,对6061-T6、6063-T6和6082-T6铝合金方形薄壁梁的压溃变形行为进行研究,分析了单排、双排、三排诱导孔对其压溃变形行为的影响。结果表明:模拟得到无诱导孔铝合金方形薄壁梁均出现3个完整的压溃褶皱,与试验结果相符,证明建立的有限元模型较准确;3种无诱导孔铝合金方形薄壁梁的压溃变形模式均为钻石压溃模式,Mises等效应力分布基本相同,在压溃变形过程中其方形截面上端面两组对边分别依次出现内凹和外鼓,然后顺序压溃形成3个褶皱;开设诱导孔对铝合金方形薄壁梁第一压溃褶皱形成后的压溃变形行为的影响较大,缩短了第二、三压溃褶皱形成所需压溃距离,提升了变形后期的承载能力,开设双排诱导孔时距离最小。

关键词: 铝合金;薄壁结构;压溃变形;诱导孔;有限元模拟

引言

在“双碳”政策下,新能源汽车已成为中国迈向汽车强国的关键赛道[1],为此,整车及其配套企业亟需提升绿色设计与制造能力[2]。铝合金被广泛应用于车身轻量化制造,如何兼顾车身承载关键部件的结构强度和铝合金的轻量化优势,特别是满足碰撞安全性要求成为研究热点[3-5]。挤压态铝合金因其高材料利用率和变形吸收功而受到广泛关注[6-13]。随着固溶时间延长,6XXX系铝合金的强度降低,导致压溃变形过程中的峰值载荷、名义载荷和变形吸收功减小[14-16]。随着时效时间延长,6063多胞铝合金薄壁结构的压溃变形模式逐渐由欧拉模式转变为手风琴模式,其峰值载荷、名义载荷和变形吸收功增大[15],且过时效6061铝合金等截面结构相比过时效6063铝合金等截面结构更不易被压溃[16]。

等截面铝合金结构的压溃变形行为与其截面边数、高度/壁厚比和诱导孔设置密切相关[17-22]:多边形薄壁等截面铝合金结构的变形吸收功随截面边数增加而增大[17];当高度/壁厚比由64减小至15时,圆形等截面铝合金结构的压溃峰值载荷、名义载荷和变形吸收功均呈非线性变化,高度/壁厚比在15~32且壁厚为1.4~3.0 mm 时,结构压溃变形模式为环形模式[14];设置诱导孔后等截面铝合金结构刚度降低,初始压溃峰值载荷减小[18-19],发生逐层压溃,耐撞性能提升[20];采用单排诱导孔时,结构的压溃变形模式由欧拉模式转变为混合模式,压溃稳定性提升,峰值载荷减小,变形吸收功增加了26.78%;优化多排诱导孔的位置和尺寸,可使结构的压溃变形模式由欧拉模式变为手风琴模式,发生顺序压溃,载荷平稳,变形吸收功大幅增大[21]。此外,在高速列车端部吸能结构中引入诱导孔能有效增加压溃褶皱数量,降低压溃变形过程中的峰值载荷,提升吸能特性[22]。

综上所述,等截面铝合金结构的压溃变形行为与材料特性及诱导孔布置密切相关。作者基于准静态拉伸试验获得应力-应变数据,采用轴向压溃数值模拟研究了T6处理6061、6063和6082铝合金方形薄壁梁结构的压溃变形行为,探讨了诱导孔对其变形行为的影响规律,拟为等截面铝合金结构的设计及其在车身上的大规模应用提供理论支持。

1、 试验方法与结果

1.1 试验方法

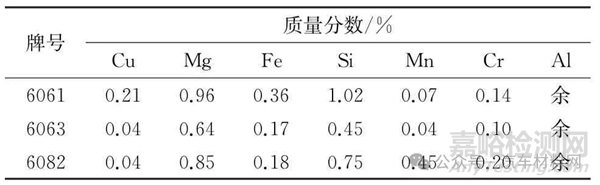

试验材料为6061、6063和6082挤压铝合金方形薄壁梁,由长沙振升集团提供,化学成分见表1。方形薄壁梁的截面边长为80 mm,壁厚为2 mm,均进行T6热处理。其中,6061铝合金的T6热处理工艺为530 ℃×30 min固溶+170 ℃×4 h时效处理,6082、6063铝合金则均为530 ℃×1 h固溶+180 ℃×4 h时效处理,固溶和时效处理后的冷却方式均为水冷。

表1 3种铝合金的化学成分

Table 1 Chemical composition of three aluminum alloys

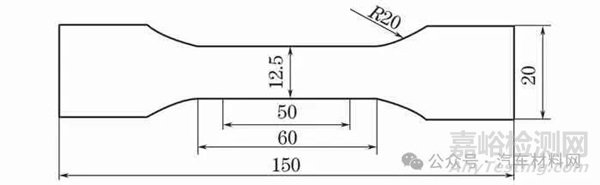

根据GB/T 228-2002,沿方形薄壁梁挤压方向制取如图1所示的准静态拉伸试样,在Instron-3369型电液伺服试验机上进行准静态拉伸试验,应变速率为0.01 s-1,测3次取平均值。

图1 准静态拉伸试样的尺寸

Fig.1 Size of quasi-static tensile sample

1.2 试验结果

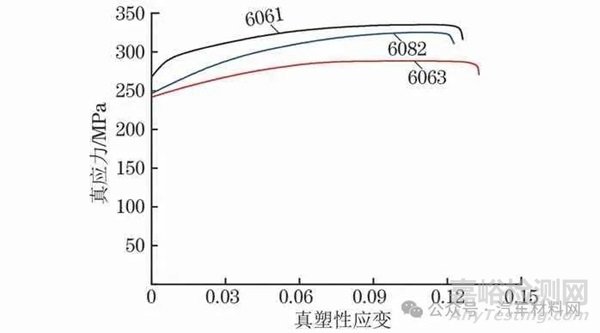

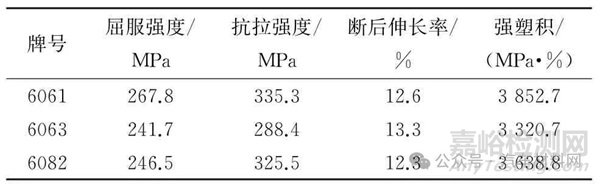

为使曲线直观,去除弹性变形阶段,由图2和表2可知,6061-T6铝合金的屈服强度、抗拉强度和强塑积最高,6082-T6铝合金的次之,6063-T6铝合金的最低;6063-T6铝合金的断后伸长率最高,6061-T6铝合金的次之,6082-T6铝合金的最低。

图2 6061-T6、6063-T6和6082-T6铝合金的真应力-真塑性应变曲线

Fig.2 True stress-true plastic strain curves of 6061-T6,6063-T6 and 6082-T6 aluminum alloys

表2 6061-T6、6063-T6和6082-T6铝合金的力学性能

Table 2 Mechanical properties of 6061-T6,6063-T6 and 6082-T6 aluminum alloys

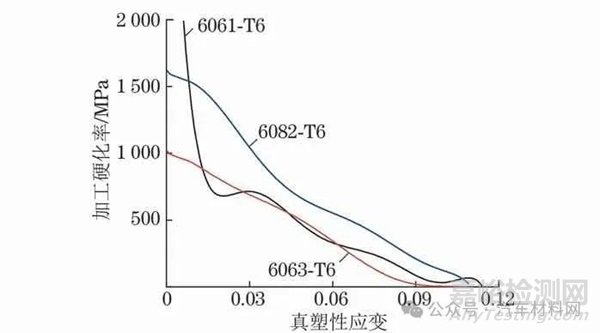

由图3可见:6061-T6铝合金的初始加工硬化率明显高于6063-T6和6082-T6铝合金,其应变硬化率在变形初期急剧降低,后缓慢增加再逐渐减小,直至基本丧失加工硬化能力;6082-T6铝合金的平均加工硬化率最高,在真塑性应变为0.10时基本丧失加工硬化能力;6063-T6铝合金的平均加工硬化率最小。

图3 6061-T6、6063-T6和6082-T6铝合金的加工硬化率-真塑性应变曲线

Fig.3 Work hardening rate-true plastic strain curves of 6061-T6,6063-T6 and 6082-T6 aluminum alloys

2、 方形薄壁梁压缩有限元模型及试验验证

使用HyperMesh软件对铝合金方形薄壁梁的轴向压缩行为进行有限元模拟,模型如图4所示。由于该方形梁为中空薄壁结构,故采用QUAD4壳单元进行网格划分,平均单元尺寸为4 mm。选择2号Belytschko-Tsay算法,厚度上的积分点选择3。6XXX系铝合金的基本物性参数如下:弹性模量为68.9 GPa,泊松比为0.33,密度为2.7×103 kg·m-3。材料模型选择MAT24,并将各铝合金的真应力-真塑性应变写入模型。在方形薄壁梁上方和下方分别建立一块平板,模拟压溃试验的加载装置和支撑平台,并将其简化为刚体,选择MAT20刚性材料模型。该方形薄壁梁主要应用于车身的碰撞吸能区域,为模拟其实际连接,采用熔化极氩弧焊将方形薄壁梁焊在相同材质的底板上。在有限元建模时,方形薄壁梁与底板间的焊缝采用共节点的面单元。约束支撑平台的1~6个自由度,同时给加载装置施加沿z轴负方向的强制线性位移,下压速度为100 mm·s-1,数值模拟计算时间为1 s。最后,导出K 文件,提交LS-DYNA软件计算。

图4 铝合金方形薄壁梁的压缩有限元模型

Fig.4 Compress finite element model of aluminum alloy square thin-walled beam

对6061-T6铝合金方形薄壁梁单体进行压溃试验,对有限元仿真结果进行验证。方形薄壁梁单体的长度与图4中方形薄壁梁结构保持一致,单体压溃位移为110 mm。由图5可知,模拟和试验得到的压溃褶皱形貌和变形模式基本吻合,方形截面上端面两组对边分别依次出现内凹和外鼓,形成3个完整的压溃褶皱。这证明采用的仿真模型及分析方法可靠,能够预测方形薄壁梁结构的压溃变形行为。

图5 6061-T6铝合金方形薄壁梁压溃形貌的模拟和试验结果

Fig.5 Simulation (a) and test results (b) of crushing morphology of 6061-T6 aluminum alloy square thin-walled beam

3、 无诱导孔方形薄壁梁的压溃变形行为

3.1 支反力和变形吸收功演变

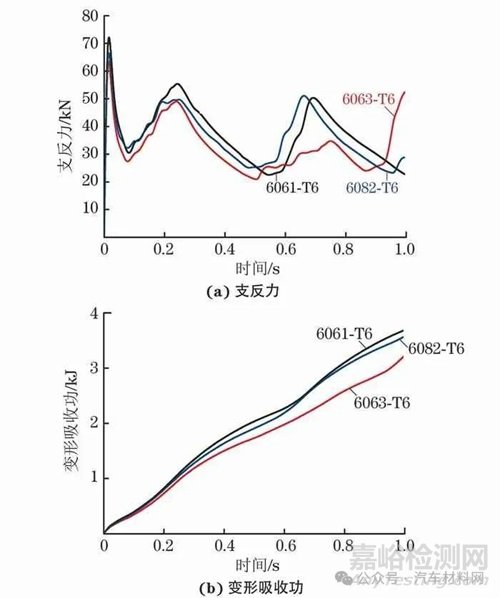

6XXX系铝合金方形薄壁梁在压溃变形过程中的支反力和变形吸收功与其力学性能密切相关。由图6(a)可知:由于6063-T6铝合金的屈服强度和抗拉强度最低,其方形薄壁梁的平均支反力和变形吸收功也最低。6061-T6铝合金的屈服强度和抗拉强度高于6082-T6铝合金,且具有高的初始加工硬化率,故其方形薄壁梁在变形初期的支反力高于6082-T6铝合金方形薄壁梁;但由于其加工硬化率在变形中后期低于6082-T6铝合金,6061-T6铝合金方形薄壁梁在压溃变形后期的承载能力反而略低于6082-T6铝合金方形薄壁梁。

图6 模拟得到6061-T6、6063-T6和6082-T6铝合金方形薄壁梁在压溃过程中的支反力和变形吸收功变化曲线

Fig.6 Simulated change curves of reaction force (a) and deformation absorption work (b) of 6061-T6,6063-T6 and 6082-T6 aluminum alloy square thin-walled beam during crushing

铝合金方形薄壁梁结构的变形吸能性取决于材料的强塑积。6061-T6铝合金的强塑积最高,6082-T6铝合金的次之,因此6061-T6铝合金方形薄壁梁的变形吸收功最高,6082-T6铝合金方形薄壁梁的次之,如图6(b)所示。模拟得到3种试验铝合金方形薄壁梁的变形吸收功与支反力的演变规律一致。

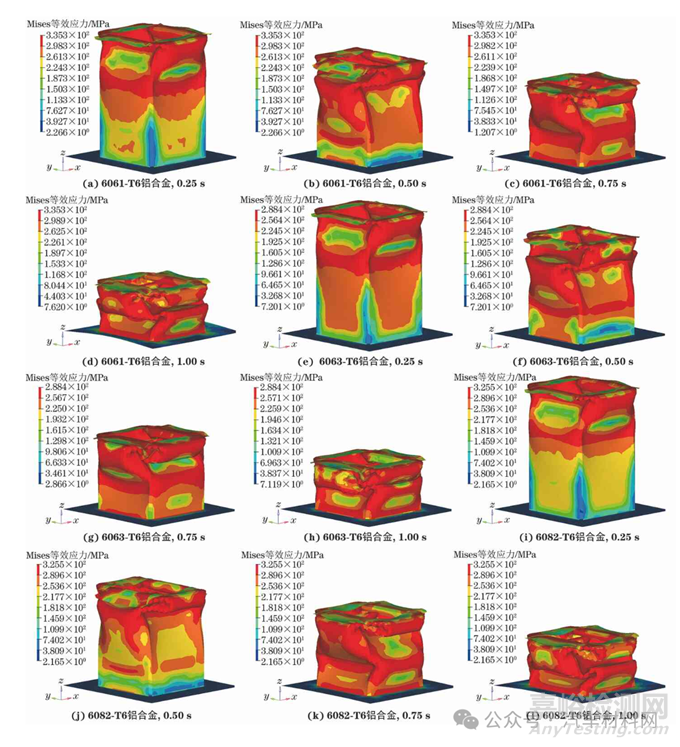

3.2 压溃变形过程

由图7可知,在压溃过程中3种铝合金方形薄壁梁的Mises等效应力分布基本相同,其方形截面上端面两组对边分别依次出现内凹和外鼓,然后顺序压溃形成3个褶皱。模拟得到的方形薄壁梁的压溃变形模式与文献[13]中基本一致,为钻石压溃模式,压溃变形过程可分为4个阶段。

图7 模拟得到6061-T6、6063-T6和6082-T6铝合金方形薄壁梁在压溃过程中的形貌演变

Fig.7 Simulated morphology evolution of 6061-T6 (a-d),6063-T6 (e-h) and 6082-T6 (i-l) aluminum alloy square thin-walled beams during crushing

第一阶段(0~0.25 s),方形截面上端面的两组对边分别内凹和外鼓形成图6(a)中的第一个压溃载荷峰,然后内凹面和外鼓面分别转变为外鼓和内凹,导致第二个压溃载荷峰形成。此时,方形薄壁梁的第一个压溃褶皱已基本形成。

第二阶段(0.25~0.50 s),随着加载位移的增加,已基本成形的第一个压溃褶皱被逐渐压实,致使方形薄壁梁的承载能力逐渐降低,最终压溃形成一个完整褶皱。同时,该压溃褶皱下方两组对边的内凹和外鼓再一次交替,开始第二个褶皱演变。相比之下,6063-T6铝合金方形薄壁梁所形成的褶皱更加饱满,而6061-T6和6082-T6铝合金方形薄壁梁的褶皱被压得更实,这可能与6063-T6铝合金在变形中后期几乎丧失加工硬化能力有关。

第三阶段(0.50~0.75 s),随加载位移的继续增加,第一个压溃褶皱下方的内凹和外鼓继续扩展,最终形成第三个压溃载荷峰,此时第二个压溃褶皱已基本形成。在0.75 s时刻,6063-T6铝合金方形薄壁梁的第三个压溃褶皱还未开始形成,而6061-T6和6082-T6铝合金方形薄壁梁第二压溃褶皱下方的两组对边已完成内凹和外鼓交替,开始形成第三个压溃褶皱,尤其是6082-T6铝合金方形薄壁梁,其第三压溃褶皱已基本成形。

第四阶段(0.75~1.00 s),第二个压溃褶皱逐渐被压实,并诱导方形截面两组对边内凹和外鼓交替,形成第三个压溃褶皱并逐渐压实。在1.00 s时刻,6082-T6铝合金方形薄壁梁被压得最实,褶皱演变最完全,6061-T6铝合金的次之。这主要是因为6082-T6铝合金方形薄壁梁第二个压溃褶皱演变完成所需的压溃距离最短,6061-T6铝合金的次之。6063-T6铝合金方形薄壁梁因第二个压溃褶皱演变完成所需压溃距离最长,其第三压溃褶皱形成得最不完全。

4、 诱导孔对方形薄壁梁压溃变形行为的影响

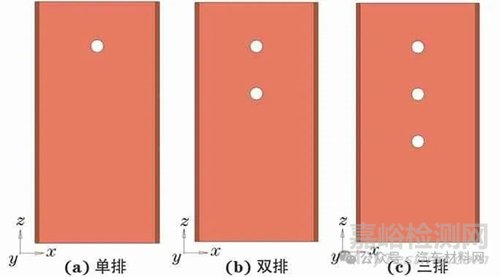

诱导孔开设位置对中空薄壁结构的压溃变形行为具有较大的影响,合理分布的诱导孔才能起到诱导压溃的效果。在铝合金方形薄壁梁的4个面上开设圆心位于中轴线且直径为10 mm 的诱导孔,分别为单排、双排和三排,第一排诱导孔与端面的距离为28 mm,第一、二、三排诱导孔之间的距离为30 mm,如图8所示。

图8 铝合金方形薄壁梁单面上的诱导孔开设位置

Fig.8 Positions of induced holes on single face of aluminum alloy square thin-walled beam: (a) single row;(b) double row and (c) triple row

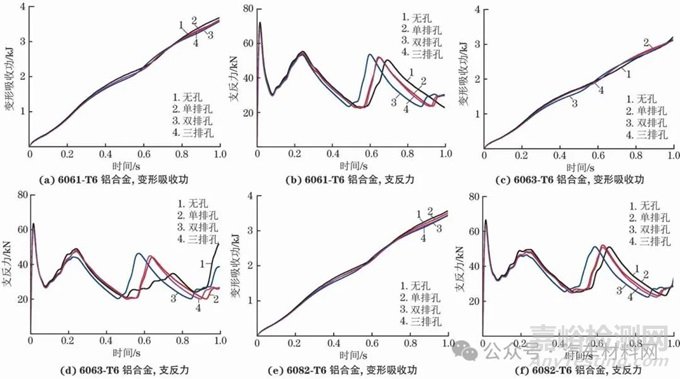

由图9可见,诱导孔对铝合金方形薄壁梁变形吸收功的影响较小,且变形吸收功并非随诱导孔数量的增加而减小,开设三排诱导孔的6061-T6和6082-T6铝合金方形薄壁梁的变形吸收功反而略高于开设双排诱导孔时,这是由于变形吸收功还与合金的力学性能有关。诱导孔对第一个压溃褶皱形成过程的影响较小,支反力变化小且其并非随诱导孔数量的增加单调降低,双排诱导孔方形薄壁梁在形成第一个压溃褶皱时对应的第二峰值载荷最低。相比之下,诱导孔对第一个压溃褶皱形成后的压溃变形行为影响较大:诱导孔的存在缩短了第二个和第三个压溃褶皱演变完成所需的压溃距离,开设双排诱导孔时所需压溃距离最小。开设诱导孔降低了6063-T6铝合金方形薄壁梁最后压实阶段的载荷,使得变形后期的承载能力也得到显著提升,有利于防止其变形后期失稳。

图9 模拟得到含诱导孔6061-T6、6063-T6和6082-T6铝合金方形薄壁梁在压溃过程中的支反力和变形吸收功变化曲线

Fig.9 Simulated change curves of reaction force (a,c,e) and deformation absorption work (b,d,f) of 6061-T6 (a-b),6063-T6 (c-d) and 6082-T6 (e-f) aluminum alloy square thin-walled beams with induced holes during crushing

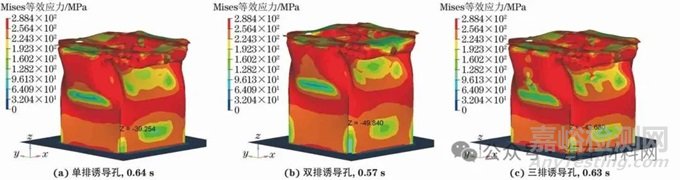

单排、双排和三排诱导孔6063-T6铝合金方形薄壁梁第三压溃峰值载荷的出现时间分别为0.64,0.57,0.63 s。由图10可知,第三压溃峰值载荷出现时第二压溃褶皱正在压溃演变,且其下方两平面交线处出现了不同程度的折弯,折弯位置与支撑平台的距离分别约为39.3,49.8,42.7 mm,双排诱导孔6063-T6铝合金方形薄壁梁的压溃最为紧凑。

图10 模拟得到单排、双排和三排诱导孔6063-T6铝合金方形薄壁梁第三压溃载荷峰出现时的形貌

Fig.10 Simulated morphology of 6063-T6 aluminum alloy square thin-walled beam with single (a),double (b) and triple (c) row induced holes when the third crushing load peak appeared

5、 结论

(1) 模拟得到在压溃试验后无诱导孔铝合金方形薄壁梁形成3个完整的压溃褶皱,该形貌与试验结果基本吻合,证明建立的方形薄壁梁压溃有限元模型较准确。

(2) 无诱导孔铝合金方形薄壁梁的压溃变形模式为钻石压溃模式,在压溃过程中3种6XXX系铝合金方形薄壁梁的Mises等效应力分布基本相同,其方形截面上端面两组对边分别依次出现内凹和外鼓,然后顺序压溃形成3个褶皱。

(3) 诱导孔对铝合金方形薄壁梁第一压溃褶皱形成后的压溃变形行为影响较大,缩短了第二、三压溃褶皱形成所需压溃距离,降低了薄壁梁最后压实阶段的载荷,使得变形后期的承载能力得到提升,开设双排诱导孔时褶皱形成所需压溃距离最小。

来源:期刊:《机械工程材料》 作者:郭鹏程1 ,喻杜1 ,肖罡2,3 ,秦依婷1 ,杨钦文3

(1.中南林业科技大学机电工程学院,长沙 410004;2.江西铜业技术研究院有限公司,南昌 330096;3.湖南大学机械与运载工程学院,长沙 410082)

来源:Internet