您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2024-11-21 17:52

为了全面考察影响隧道式烘箱灭菌效果的因素、加强风险识别,该文分别从微生物、温度分布、气流、水分残留、压差梯度变化等方面进行了研究。结果表明,在隧道式烘箱的冷却段以人工擦拭方式消毒,仍能检出微生物;灭菌段长时间的高温环境会造成悬浮粒子数量增多、西林瓶内应力增大,增大碎瓶和污染风险;洗瓶间的气流变化会对设备的压差平衡带来波动;西林瓶中的水分残留量增大及其上方的挡板高度增加,都会使杀菌热力强度 (FH) 值下降;布置多排探头进行温度验证更能充分地识别出灭菌冷点。在实际生产中,建议在隧道式烘箱的冷却段增加灭菌功能、避免西林瓶在灭菌段长时间停滞、维持洗瓶间气流相对稳定、检查洗瓶机吹气孔的通畅性并保证其排风能力、根据生产中的西林瓶高度选择合适的挡板高度且布置多排探头进行温度验证,以最大程度排除风险隐患,保障药品安全。

无菌制剂作为药品中的高风险产品,药品质量与人们切身利益息息相关,其生产安全性尤为重要,应最大限度降低微生物、各种微粒和热原的污染[1]。为了提高生产效率,满足无菌、无热原、降低微粒污染、安全、稳定的要求,注射剂、冻干粉针、血液制品等无菌制剂均采用洗烘灌联动线进行规模化生产 [2]。目前由隧道式烘箱搭配超声波洗瓶机、拉丝灌封机或灌封压塞机,构成了洗烘灌联动线 [3]。该联动线的工作流程是:玻璃容器在洗瓶间清洗;进入预热段预热,此段应避免因快速升温而爆瓶;转入加热段 (即灭菌段 ),在高温环境 (300~340 ℃ )下加热灭菌;随后转入冷却段降温;最后进入灌装间完成生产。隧道式烘箱一般采用层流热风循环原理,主要由预热段、灭菌段、冷却段构成 [4]。

隧道式烘箱作为干热灭菌设备的一种,药品GMP 指南对其性能确认的要求包括热穿透试验和满载热分布、微生物挑战性试验和设备的环境级别确认 [5]。欧盟 GMP 附录 1 中要求隧道烘箱应能保持适当的压差及气流,从而保护 A 级灭菌区的完整性和性能,在确认或日常生产中应考虑的关键工艺参数,包括但不限于:温度、烘箱内空气质量、热分布 / 均匀性、物料 / 物品的热穿透冷点等。PDA 技术文件 (Technical Report No.3) 中也提到隧道中的悬浮粒子限度应符合现有的环境等级;温度分布测定是一种重要的质控方法,应依靠在传送带上等距离安装足够多的温度检测探头的方式来实现。隧道式烘箱的冷点对于灭菌、除热原的效果十分重要,适当的压差梯度能避免外界环境的污染。因此,依据国内外指南要求及生产的实际环境,本研究综合考察了可能会对灭菌效果有影响的相关风险因素,包括隧道式烘箱内的微生物情况、温度分布验证情况、设备压差梯度变化等,期望对设备验证、药品生产、科学监管等起到一定的提示作用。

1、仪器与试药

该研究所用隧道式灭菌烘箱涉及 A、B、C 3 个品牌,3 个品牌的隧道式灭菌烘箱自带的探头距离履带高度在10 ~ 30 cm,且存在高度差异;CI-1054 型粒子计数器 ( 美国 Climet 公司 );YB- Ⅲ型澄明度检测仪 ( 天津市鑫洲科技有限公司 );LYY-85A 型内应力检测仪 ( 北京金东城科技有限公司 )。

胰酪大豆胨琼脂培养基 (TSA,天津川普生物科技股份有限公司 );西林瓶 ( 重庆正川医药包装材料股份有限公司,规格 10 mL)。

2、方法与结果

2.1 隧道式烘箱冷却段的洁净度考察

该试验是为了模拟企业短时间停产 ( 停产 3 d,设备不关机、存在压差梯度 ) 和长时间停产 ( 停产15 d,设备关机、无压差梯度保护 )2 种条件下的冷却段沉降菌及设备表面微生物生长情况,并进行对比。长时间停产后再次启用设备,企业多采用人为熏蒸消毒或擦拭消毒,因此同时考察了人为消毒后设备能否达到无菌环境要求,是否存在消毒不充分的风险。设备未关机时,隧道烘箱的灭菌温度设定值为 315 ℃,履带设定速度为 121 mm/min。

2.1.1 冷却段沉降菌的检测

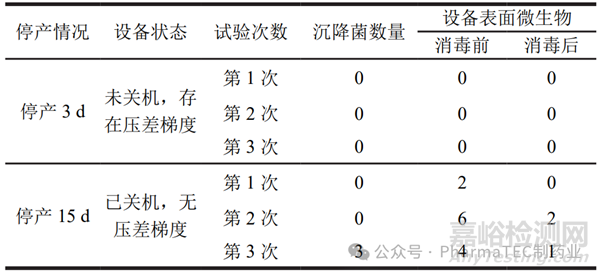

开启隧道式烘箱,启动传送带,将培养皿铺满冷却段对应的履带位置,在该位置停留 30 min。从瓶出口处取出培养皿,倒置于 33 ℃培养箱中培养3 d,对所有菌落标记、计数。重复试验 3 次,结果如表 1 所示。

2.1.2 设备表面微生物的检测

分别于消毒前后在隧道的冷却段两边近履带处侧壁及挡板内外侧位置进行擦拭取样:采用无菌生理盐水擦拭方式,取样工具为无菌棉签,TSA培养基,取样面积 100 cm2;从灌装间向洗瓶间方向取样,尽可能避免污染。重复试验 3 次,结果如表 1 所示。

表 1 隧道式烘箱冷却段的微生物检测结果

2.1.3 隧道式烘箱冷却段洁净度的对比情况

依据 GMP 要求,在 A 级环境下,沉降菌和表面微生物均应为“未检出”。根据统计结果 ( 表 1),短时间 (3 d) 停产条件下,3 次试验均未检出沉降菌和表面微生物;但长时间 (15 d) 停产条件下,冷却段检出沉降菌,且消毒前设备表面均检出微生物,经人员擦拭消毒后也依然存在染菌风险,不符合标准要求。

2.2 高温环境对西林瓶污染的考察

高效过滤器是隧道式烘箱的核心部件,灭菌时间过长或温度过高,可能会造成西林瓶中不溶性微粒、可见异物增多或高效过滤器损坏 [6]。为了模拟设备故障时西林瓶长时间在灭菌段滞留而受到污染的情况,本项检测高温条件下悬浮粒子数量、西林瓶中不溶性微粒及内应力变化。

2.2.1 高温对空气中悬浮粒子的影响

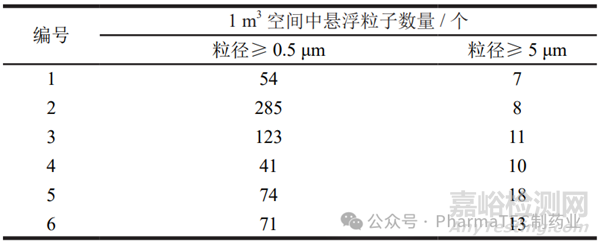

隧道式烘箱按生产参数 ( 温度为 315 ℃ ) 正常运行,用粒子计数器在灭菌段进行检测,并进行高温 (315 ℃ ) 与常温下 (25 ℃ ) 粒子数量对比。

依据 GMP 要求,在 A 级环境下,粒径≥ 0.5 μm的悬浮粒子每 1 m3 的最大允许数为 3 520 个,粒径≥5 μm 的粒子最大允许数为 20 个。试验结果显示,常温条件下,灭菌段没有检出粒径≥ 0.5 μm 和粒径≥5 μm 的悬浮粒子;而隧道式烘箱在高温运行条件下,灭菌段粒子数量均增大 ( 表 2)。

表 2 高温条件下灭菌段的粒子数量

2.2.2 长时间高温对西林瓶的影响

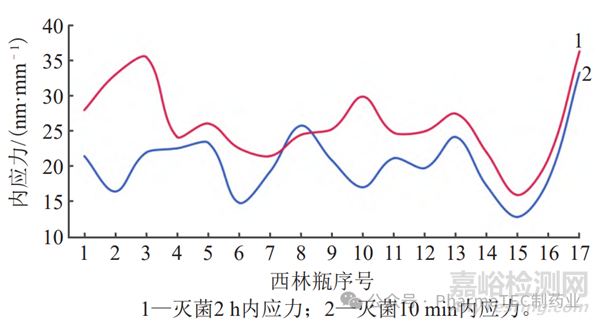

开启隧道式烘箱,设定温度为 315 ℃,西林瓶置灭菌段加热 10 min 或 2 h 后取出,观察西林瓶外观。用灯检仪检测可见异物。按照 ChP 2020 版四部通则0903 不溶性微粒检查法——光阻法检查不溶性微粒:取灭菌后的西林瓶,每只西林瓶中加入微粒检查用水 10 mL,合并于烧杯中,置取样器进行测定。按照《内应力测定法:YBB00162003—2015》进行内应力检验:旋转检偏镜轮盘至零位刻线对齐,放置西林瓶后转动载物台至最亮,再转动检偏镜轮盘使被测部位成暗场,读取程差值,再计算单位厚度的程差值。

西林瓶由于外因而变形时,瓶内各部分间会产生相互作用的内力,以抵抗外因的作用。当外部载荷消除后,瓶内仍残存应力;如果瓶内残存不均匀的内应力,会降低西林瓶的机械强度,易导致瓶破裂。依据《内应力测定法:YBB00162003—2015》的要求,内应力应不超过 40 nm/mm。试验结果表明,西林瓶均无色、透明,表面光洁、平衡,无明显的玻璃缺陷,无裂纹;无可见异物,不溶性微粒检测结果符合标准;随着灭菌时间的延长,内应力增大 ( 图 1),提示碎瓶风险增大,生产中应避免西林瓶长时间在灭菌段处于停滞状态。

图 1 灭菌不同时间、不同西林瓶的内应力对比 (n=17)

2.3 洗瓶间气流变化对灭菌的影响

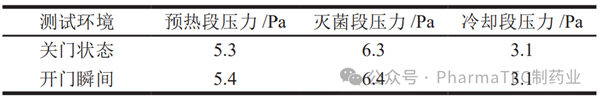

设备所在房间较小时,洗瓶间的门在快速打开或关闭的瞬间,可能会造成洗瓶间压力突然增大,破坏设备的压差平衡,造成污染风险。因此,本项考察洗瓶间门快速打开的瞬间,预热段、灭菌段和冷却段对房间的压差变化情况。

根据压差对比结果 ( 表 3),快速打开洗瓶间门的瞬间,隧道式烘箱的预热段和灭菌段的压差分别增大 0.1 Pa,冷却段的压差不变。

表 3 洗瓶间开门与关门时的瞬间压力对比 (n=3)

2.4 西林瓶清洗后的水分残留对灭菌的影响

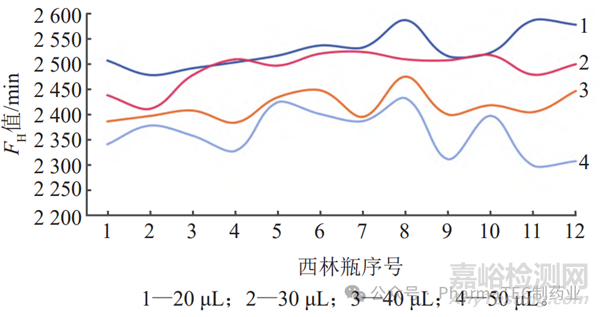

西林瓶清洗后进入隧道式烘箱进行灭菌,此时模拟吹气针孔堵塞或瓶翻转后玻璃罩凝结水回滴造成瓶中水分残留,就可考察水分残留对灭菌产生的影响。选择4 个加水量梯度:20、30、40、50 μL,每个加水量做1 次验证,共 4 次。每只西林瓶做好标记,分别加入水,并将温度探头放入西林瓶的底部,经预热段、灭菌段、冷却段后,停止隧道网带的运行。记录不同水分残留量条件下干热灭菌的杀菌热力强度 [FH,参照基准温度 (T0=170 ℃ ) 下的标准干燥灭菌时间得到 ]。

依据《抗生素玻璃瓶表冷式隧道灭菌干燥机:JB/T20093—2015》,FH 合格标准为≥ 1 365 min。由水分残留量对 FH 的影响 ( 图 2) 可见,各灭菌条件下的 FH 值均符合标准要求,但是随着西林瓶中水分残留量的增多,FH 值有降低趋势,推测当水分残留量较高时,FH <1 365 min 的可能性会增大。

图 2 西林瓶中的水分残留量对 FH 值的影响 (n=12)

2.5 隧道式烘箱中温度分布的验证方式

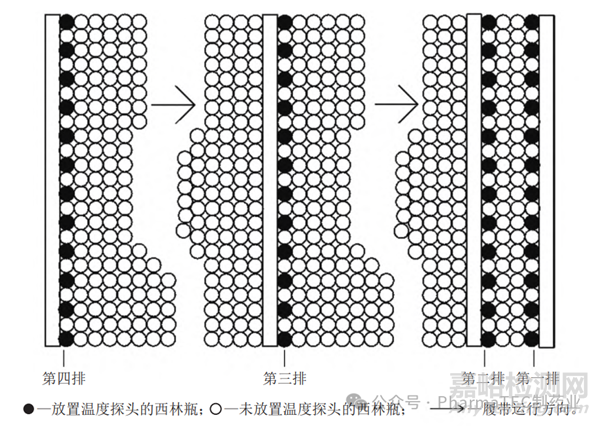

本试验主要对隧道式烘箱中的单排探头或多排探头进行验证,考察二者是否存在差异。在热穿透试验中,选择科学验证方式获得的数据能更真实地反映烘箱内是否存在冷点及冷点分布的情况。药品GMP 指南中提到隧道式烘箱的最差条件通常表现在第一排、最后一排、输送带边缘以及中间堆放密度高的容器中,每排至少 5 支探头。

本试验布置 4 排,每排布 12 支探头,隧道烘箱温度验证布点图如图 3 所示。第一排为最前端,固定架探头放在最前排瓶内,开始按正常生产状态洗瓶,洗瓶至距第一排探头约 30 cm 处,停止洗瓶并暂停隧道网带,布置第二排探头固定架;网带继续运行,待灭菌段布满西林瓶后,布置第三排探头;待第三排探头通过灭菌段后,停止洗瓶,布置第四排探头,操作方法与日常隧道式烘箱性能再确认的方法一致。

图 3 隧道式烘箱中的温度验证布点图

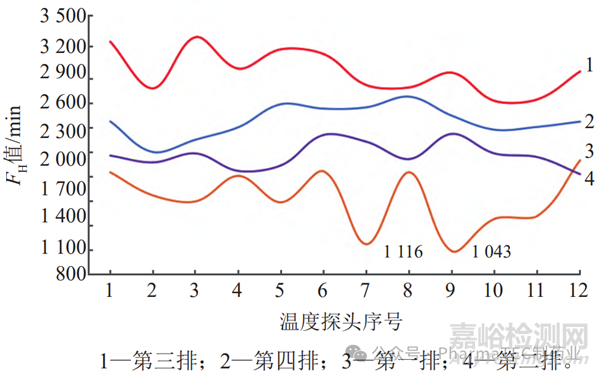

排布 4 排探头的验证结果显示,不同位置的 FH值存在差异。如图 4 所示,其中第三排的 FH 值最高,第一排最低,依序为:FH( 第一排 )<FH( 第二排 )<FH( 第四排 )<FH( 第三排 )。第一排存在 FH<1 365 min 的情况,未达到相关标准的要求。

图 4 不同位置的温度验证结果 (n=12)

2.6 隧道式烘箱自带探头温度与西林瓶实测温度的对比

隧道式烘箱灭菌是利用高温使微生物或脱氧核糖核酸酶等生物高分子产生非特异性氧化而杀灭微生物,因此使西林瓶温度达到要求的灭菌温度至关重要。按隧道式烘箱性能再确认的方法进行温度布点,将试验探头置西林瓶底部;当西林瓶携带探头,随履带运行至隧道烘箱自带记录探头的对应位置时,履带停止运行 5 min,记录不同厂家设备的测定结果,并进行对比。

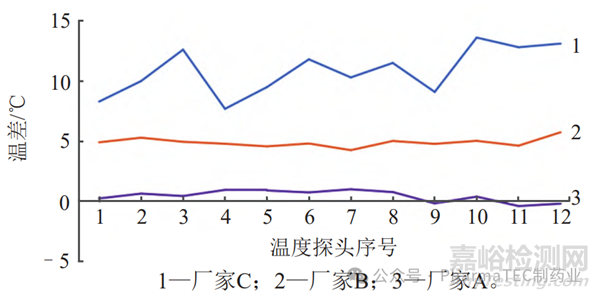

结果 ( 图 5) 显示,3 个设备厂家 (A ~ C) 的隧道式烘箱自带探头与西林瓶携带探头测得的温度存在差异,温差平均值分别为 0.48、4.92、10.86 ℃。

图 5 不同设备自带探头测得的温度与西林瓶实际温度的差异 (n=12)

2.7 隧道式烘箱压差梯度变化对灭菌的影响

目前国内隧道式烘箱风压平衡的设计多采用灭菌段风压大于预热段和冷却段风压的方案,这种设计能确保灭菌段的有效长度 [7]。本试验考察压差梯度发生变化对西林瓶灭菌效果的影响。压差梯度变化通过调节挡板高度 ( 设置为 55、65 与 75 mm) 来实现。按隧道式烘箱性能再确认的方法进行温度布点,探头置西林瓶底部,记录整个过程中所有温度探头的情况及所有探头的 FH 值,对比不同挡板高度下数值的差异性。

结果 ( 图 6) 显示,随着挡板高度的增加,FH值减小,且 FH 值波动增大;当挡板高度为 75 mm 时,存在 FH 值低于 1 365 min 的情况,因此可能会造成灭菌不充分 [8]。

图 6 挡板高度对 FH 值的影响 (n=12)

3、讨论

隧道式烘箱冷却段微生物的考察结果显示,设备长时间关闭再次启用,人为擦拭的方式可能存在擦拭不完全、消毒不充分、使用的消毒剂不合适等问题,依然存在污染的可能性,可以考虑在隧道式烘箱的冷却段增加灭菌功能,代替人员操作,以保证冷却段的无菌环境。

高温环境对西林瓶污染影响的研究表明,长时间高温环境下,设备材料可能会散发粒子,使得灭菌段空气中的大粒子 ( ≥ 5 μm) 增多,增加污染风险;但西林瓶中不溶性微粒的检测结果变化不大,主要因为该项目检测的粒子粒径较大 ( 粒径≥ 10 μm或粒径≥ 25 μm),而空气中的大粒子 ( 粒径≥ 5 μm)相对较少。所以,不溶性微粒的检测结果不能体现空气中大粒子增多带来的污染风险。然而,根据悬浮粒子检测结果,与常温环境下相比,高温环境下粒径≥ 5 μm 粒子的数量明显增多,提示污染风险增大,因此当设备出现故障时应尽快处理,避免西林瓶在灭菌段长时间滞留。此外,高温条件下西林瓶内应力增大或因堆积、摩擦产生的划痕均会增加爆瓶风险 [9],建议尽量采用热膨胀系数较小的硼硅玻璃瓶。

快速开门或关门的操作对隧道式烘箱各段间的压差值影响不大,这可能与本试验房间的缓冲防护墙有关。缓冲作用相应降低了开门或关门对洗瓶间内气流的冲击力,减弱了房间气流进入隧道烘箱内部的可能。考虑最坏条件下开门或关门的影响,如果洗瓶间门距离设备较近,开门或关门速度较快,洗瓶间 D 级区域的气流存在经预热段进入灭菌段而影响该时刻灭菌效果的可能性 [10]。因此,在实际生产中应尽量减少人员进出洗瓶间,最大限度维持风压平衡;还可通过设置缓冲门来减少风压波动。

西林瓶中残留水分会影响灭菌效果。所以,洗瓶前检查吹气针头的通畅性非常重要。应尽量减少水分残留。另外,随着洗瓶的持续进行,设备的排风能力相对减弱,洗瓶机透明罩上会形成大量水珠,存在凝结水回滴入已翻转西林瓶内的可能。这种情况也会导致西林瓶灭菌不充分的风险。

温度分布验证试验的结果表明,第一排个别点的 FH<1 365 min,可能是因为此处西林瓶较少,热蓄积、热辐射相对少;而第三排的 FH 最高,可能与中部瓶集中,热蓄积、热辐射较多有关。因此,应避免仅用单排探头进行验证,因为单排温度验证结果不能反映整体的灭菌效果,而且第一排存在灭菌不充分的风险。建议企业在距第一排 15 ~ 30 cm 处布第二排探头 [11],如果第一排探头的 FH 值不合格,但第二排探头合格,则弃去第二排之前的西林瓶,以保证灭菌结果的安全、可靠。

根据隧道式烘箱自带探头记录温度与西林瓶实测温度的对比结果可见,不同厂家设备中探头的安装位置不同、设备探头的日常维护和定期校准情况不同、设备之间存在差异,以及本试验中设计的西林瓶内探头 ( 瓶底部 ),与设备自带探头位置不同,都会造成温度检测结果出现差异。建议以西林瓶内的温度为准进行验证,验证试验中根据 FH 值的计算结果设定设备的控制探头温度。

当挡板下边缘与西林瓶瓶口的间距增加时,灭菌段与两侧的压差减小,灭菌段的气流会泄入预热段或冷却段,导致热量减少、FH 值降低,从而影响灭菌效果,因此建议实际生产中根据西林瓶的高度及时调整挡板高度。

参考文献

[1] 李国琼 , 翁贤坤 , 梁玉琴.冻干粉针剂生产过程的污染控制策略 [J].中国医药工业杂志 , 2022, 53(1): 155-162.

[2] 巩喜军 , 赵崎光 , 陆 麒 , 等.KSZ620/43B 型隧道烘箱在血液制品生产工艺中的应用 [J].医疗卫生装备 , 2022,43(8): 45-49.

[3] 张锡阳.安瓿洗烘灌封联动线的比较与发展趋势 [J].机电信息 , 2006, (12):9-11.

[4] 温秋明.层流热风循环隧道式灭菌烘箱风压平衡与温度控制的研究 [D].广州 : 华南理工大学硕士学位论文 , 2018.

[5] 国家药品监督管理局食品药品审核查验中心.制剂药品GMP 指南——无菌 ( 第 2 版 )[M].北京 : 中国医药科技出版社 , 2023: 307-312.

[6] 张跃鑫 , 蒋 华 , 吴海铭.隧道式灭菌烘箱质量控制难点分析及对策 [J].机电工程技术 , 2021, 50(2): 87-90.

[7] 徐永前.隧道式灭菌烘箱的风压平衡探讨 [J].现代制造技术与装备 , 2019, (2): 4-5.

[8] 罗小金 , 王 伟 , 石良喜.隧道式灭菌干燥机温度校准方法的探讨 [J].计量与测试技术 , 2017, 44(5): 75-78.

[9] 曾凡云.从隧道式灭菌干燥机谈注射剂中可见异物产生的原因 [J].机电信息 , 2015, (2): 11-16.

[10] 王炳刚 , 于 颖.隧道式灭菌烘箱的风压平衡 [J].机电信息 , 2013, (23): 33-36.

[11] 陈慧萍.隧道式灭菌干燥机的灭菌性能验证标准浅析 [J].中国药品标准 , 2011, 12(5): 335-336.

本文作者黎阳,姚辉,窦金丽,许航,天津市药品检验研究院,源自中国医药工业杂志,仅供交流学习。

来源:Internet