您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2018-01-09 14:36

克劳士比先生将过程分为六个要素来管理,这六个要素是:输出、输入、工作态度、工作能力、作业程序、软硬件设施。”

数年前,我空降到一家民营企业中任品质总监,这家企业技术能力较强,但是管理体系薄弱,虽然通过了ISO9001质量体系认证,但是内部的过程管理根本没有开展起来,公司处于完全的人治状态。进入公司不久,我就发现自己掉进了漩涡,投诉不断,几乎每天都有,内部质量异常层出不穷,我与品质部根本盯不住。

领导坚持认为规范的过程管理会导致成本上升、反应速度下降,我必须建立一个过程管理的样板,向他们展示:只要过程管理做到位,质量会提升、成本会下降、反应速度会提高。

于是我想到了IQC(进料检验),这个部门因为漏检率高、效率低、反应慢,经常被人投诉。

在搜集好IQC过程中存在的问题后,我将IQC经理叫到办公室,开门见山地说:“我来公司不到半年,至少有10人来投诉你,要求换掉你,咱们具体分析下原因。”我的电脑上列出了目前IQC存在的问题:

● 批次性问题漏检次数多,单是定制件(电感、变压器、散热器、PCB、线材、标签、塑胶外壳等)、来料批次性质量问题每月流到生产线上至少就有30批以上,但是无法判断是否属于检验员漏检。

● 经常在生产线上发现混料,有时甚至造成生产线大批量返工和客户投诉,但是无法区分是IQC检验后放错还是仓库发错料,或者是前加工车间放混料。

● 检验周期长,平均检出周期超过3天,因为检出时间长,很多物料本来不是急料,结果被IQC变成了急料,有些数量少、体积小的来料甚至被发现在IQC处丢失,打乱了生产计划。

● 因为急料信息反馈不畅,造成急料经常在使用前才发现还呆在IQC处待检验,甚至由于急料被IQC批退打乱生产计划,计划员、物料员、采购员经常投诉IQC。

● 检验效率低,平均每小时只能检出1.4批物料。

● 供应商由于来料标识或包装不符要求,经常被要求退货或返工,抱怨很大,尤其是散件发件的CKD(Completely knocked down)物料,由于客户要求中性包装,不得在包装箱上出现生产厂家信息,包装不合格造成的返工率更高。

● 生产线由于CKD物料不符合客户要求,经常要重新包装,浪费人力物力。部分物料在检验后没有盖IQC PASS章,经常被投诉。

● 客户审核问题多(操作不规范、要求不明确等)。

我问他:“这些属实吗?”

“是真的。”他答道。

“如何才能快速解决这些问题?”我又问。

“我没有想清楚,请您指点。”他看着我说。

“ISO9000中强调过程方法,你的IQC进料检验也是一个业务过程,请问这个过程的输出是什么?”我问他。

“我们输出了合格的原材料。”他不假思索地回答。

“如果供应商来的物料不合格,你IQC能将它变成合格品?”我立即反驳。

他一时间愣住了:“我没有想过这个问题,IQC的确不能将不合格品变成合格品。秦总,请告诉我您的想法吧。”

“很简单,IQC这个过程只输出两样产品:检验报告和加盖了状态标识的货物。”接下来我打开一个图(如上,过程管理六要素)。

我说:“①~⑥这6个小项是过程的六大管理要素,不管多么复杂的业务过程,都可以将之简化为这6项来管理,只要你将这6项的要求识别出来并管理到位,这个过程就不会产生品质问题。”

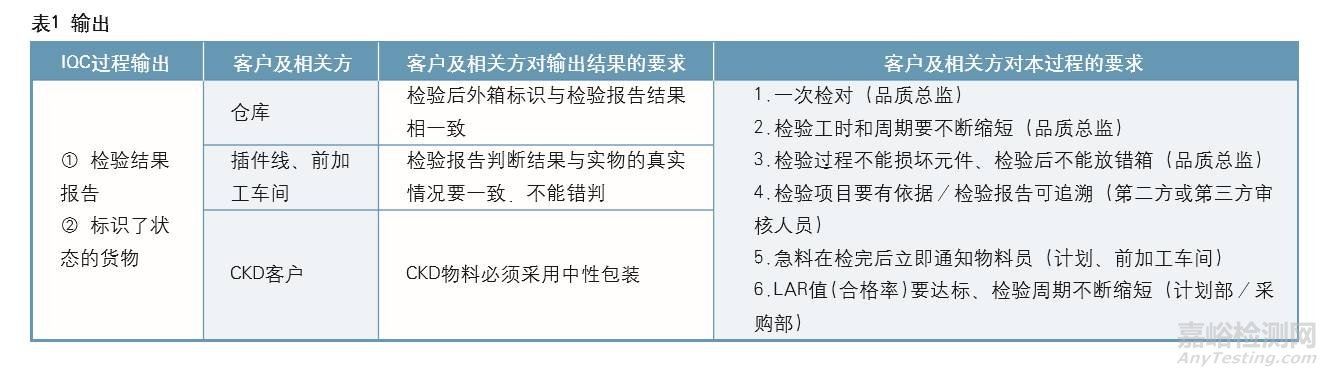

“先来看第①项:输出,这一项最大的问题就是你不明白你输出了什么,也不知道客户对你的输出有什么要求,当然更不知道大家对于这个业务过程的作业质量、周期和效率的要求。”

“不明白输出的要求,工作就没有方向,你看表1是否符合实际?”

看见他点头,我接着说:“识别了输出,再来看第②项输入,请看表2。”

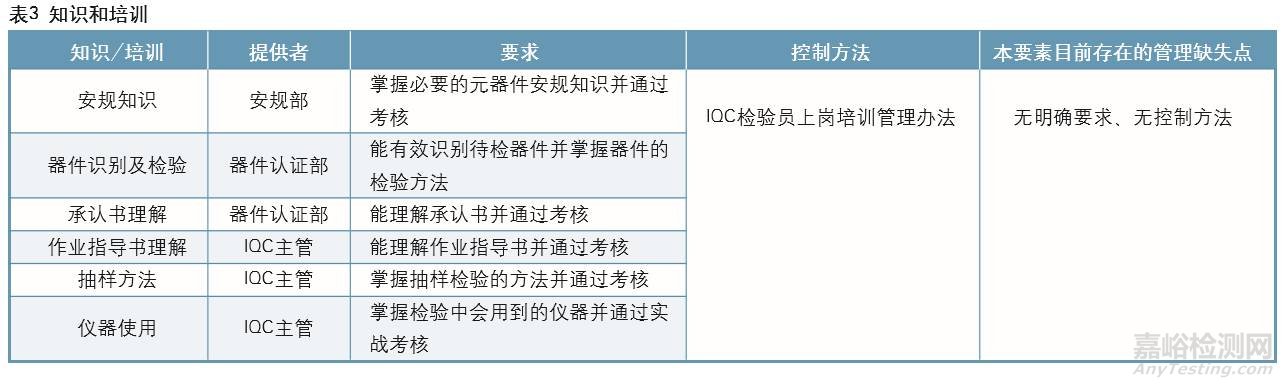

“如果将输入这个环节的问题都解决了,相信输出会有大幅度的改善。”我坚定地说。“下面再来谈第③个要素:知识和培训,这个要求其实就是IQC检验员的能力,也就是平常讲到的应知应会。作为IQC的经理,你必须对操作者的能力要求进行识别和控制,那么,IQC检验员需要哪些知识和培训呢?”我的电脑上出现了表3。

“由于IQC检验员能力不足而导致漏检的事情很多,在目前民企中员工流动率较高的情况下更是如此,表3中内容就是IQC检验员必须掌握的东西,如何保证员工能达到这个要求呢?要有控制办法,你要组织制定相应的上岗培训管理办法,只要执行到位,员工的能力就能得到保证。”

沿着这个思路,我又讲解了工作标准、工作程序、装备与设施这些要素的管理。最后,他对我说:“原来,来料检验这个过程要这样管理,我算是开了眼界了。”

“接下来,要组织下属全体员工讨论每个要素存在的问题,并找出解决办法,把我的思路坚决执行下去!”我对他说。

他的执行力不错,半年后,他交出了一张满意的答卷:

● 漏到产线上的来料批次性不良次数降低70%以上;

● 检验效率提高到原来的2倍;

● 检验周期由之前的3天下降到13小时。

后来,我将这种工作思路推广到工厂中的其他业务过程,如前加工、插件、测试、老化、包装、OQC检验等,都取得了成功,工厂的面貌在半年内发生了翻天覆地的变化,与之相对应的,内部的制造异常和客户投诉大幅减少。

克劳士比的零缺陷过程管理方法的核心思想是八个字:识别输出,控制输入。它要求先将过程的输出识别出来,再确定过程的客户对这些输出物和过程的要求,以此为基础,对其他五个要素(输入、工作态度、工作能力、作业程序、软硬件设施)进行精确管理,确保其能满足输出的要求。

如果公司的每个业务过程均能得到识别,并能管理到位,那么就不会存在所谓的“质量问题”,ISO9000质量管理体系也会在企业中真正得到落实。

来源:秦邦福