您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2018-04-17 22:07

Defelsko生产的仪器可以在固化之前或之后测量各种基材上的粉末涂料的厚度。 本文介绍了测量解决方案并列出了相应的ASTM测试文档。

简介

粉末的厚度测量可以在固化之前和之后进行。基材类型,厚度范围,零件形状和经济性决定了最佳使用方法。

对于未固化的粉末,高度测量可以使用粉末梳和使用特殊粉末探针的磁力计进行。这些技术具有破坏性,可能需要重新涂刷零件。在固化过程中涂料粉末的厚度通常会减小,所以这些程序要求确定缩小因子以预测固化膜厚度。

超声波仪器还能测量未固化的粉末,但不会接触表面。他们不是测量粉末高度,而是自动显示预测的固化厚度结果。

对于后固化测量,可以使用各种手持式仪器。这些非破坏性仪器根据基板采用磁性,涡流或超声波原理。较不常见的方法包括千分尺测量,破坏性干膜方法如横截面和重量(质量)测量。

测量后

我们从后固化测量的讨论开始,仅仅是因为固化厚度目标是粉末制造商和涂布指定者最经常提供的值。 干膜厚度(DFT)仪器通用,价格合理,非破坏性且易于操作。 它们根据基材采用磁性,涡流或超声波原理。

采用三种操作原理。 磁性原理用于测量钢制零件上的非磁性涂层。 对于其他金属,如果涂层不导电,则使用涡流原理。 对于非金属,使用超声波原理。

磁力计–机械

当零件由钢制成时,使用机械或电子操作进行磁性厚度测量。

机械拉式应变计使用永磁体。 通过测量从镀层钢表面拉出磁体所需的力来确定固化厚度。 磁性拉断规坚固,简单,便宜,便携,通常不需要任何校准调整。 在质量目标在生产过程中只需要少量读数的情况下,它们是一种很好的低成本替代品。

DeFelsko生产两种机械仪器。 PosiTest FM是一个回拨模型,由一个连接到枢转平衡臂一端的磁铁组成,并连接到一个校准的游丝。 通过用手指旋转拨号盘,弹簧增加磁铁上的力并将其从表面上拉下。 在爆炸性环境中安全使用,通常由涂装承包商和小型粉末喷涂作业使用。它的公差为±5%。

PosiTest FM

像我们的PosiPen一样的铅笔型模型使用安装在螺旋弹簧上的磁铁,该弹簧垂直于涂覆表面工作。 PosiPen具有较小的探针尖端,适用于小部件或快速的质量检查,因此可以在小部件,难以到达的区域和弯曲的表面上以精确的针点进行放置。 -100至230ºC(-150至450ºF)的温度范围使其成为在烤箱内新鲜热部件上进行测量的理想选择。 它具有±10%的容差。

posipen电子仪器

各种电子仪器可用于测量金属部件。 测量钢材时采用磁性原理,铝材采用涡流原理。 测量结果显示在易读的液晶显示屏(LCD)上。 典型容差在±1和3%之间。

我们的基本电子解决方案称为PosiTest DFT。 有两种型号可供选择,每种型号的测量范围可达1000微米(40密耳)。 PosiTest DFT Ferrous模型推荐用于钢基材,而PosiTest DFT Combo模型适用于所有金属基材的测量。

非磁性测量

我们最常用的粉末涂料仪器是PosiTector 6000系列量具。 它们非常适用于金属基材上粉末涂层厚度的无损测量。 PosiTector 6000的各种型号可供选择,包括用于钢基材的F系列,用于非钢基材(如铝)的N系列和用于测量任一应用的FN系列。 具有高达625微米(25密耳)范围的更高精度的亚铁或非铁微探头可用于在较小的难以到达的区域进行测量。 高级模型可以存储和打印/下载读数。 随着越来越多的客户购买涂层测厚仪来验证进入产品的质量,粉末涂层机能够永久记录质量控制数据变得越来越重要。 一些粉末涂布机甚至采取下一步措施,向客户提供主动报告,显示涂层厚度读数作为其工艺质量的证据。

ASTM Practice D7091描述了用磁性和涡流涂层厚度计制成的金属基体的非破坏性测量。

positector 6000非金属基材的涂料

磁性和涡流仪器测量金属粉末。 诸如涂层塑料和木材等非金属应用需要超声脉冲回波技术。

超声波检测的工作原理是利用探头(换能器)在临时施加到表面的凝胶(或水滴)的辅助下发送超声波振动到涂层中。

这一相对较新的进步使工业界能够以合理的价格进行无损的质量控制。 这种测量技术的好处是可以测量多层涂层系统中的各个层。

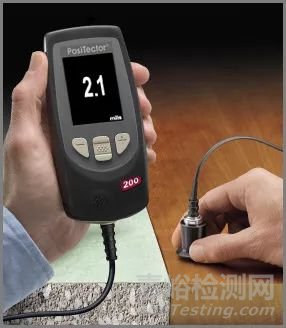

我们的超声波PosiTector 200 B Std非常适用于测量应用于非金属基材的粉末涂料的厚度。 它有13至1000微米(0.5至40密耳)的范围。 ASTM D6132描述了这个测试。

positector 200 B标准其他的方法

测微计有时用于检查涂层厚度。 它们具有测量任何涂层/基材组合的优点,但是需要进入裸露基材的缺点。 必须进行两次测量:一次使用涂层,另一次不使用。 两个读数之间的差异,高度变化,被认为是涂层厚度。

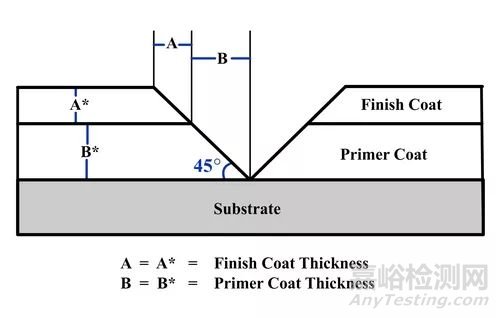

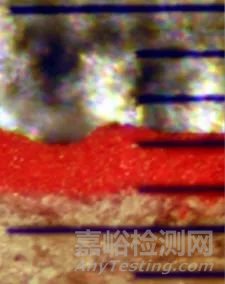

两种破坏性技术可用。 一种是在横截面上切割涂层部分并通过显微镜观察切口来测量膜厚度。 另一种技术使用缩放显微镜观察固化涂层的几何切口。 这种方法在非破坏性方法不可行或用作确认非破坏性结果的方式时使用。 ASTM测试方法D4138描述了用横截面仪器制造的刚性基材的破坏性测量。

通过一个两层的涂层系统的V型槽切割

横切面

测量治疗前

目前所描述的测量方法是在粉末涂料固化后进行的。 但是,如果涂层使用不当,固化后的修正需要花费大量的额外劳动时间,可能会导致涂膜污染,并可能引起涂层系统粘附和完整性问题。 在固化之前测量薄膜厚度可以确定需要由涂敷器立即进行校正和调整。

干粉末涂层测量

尽管大多数粉末涂料规格都给出了固化厚度目标,但可以确定在固化和交联终点之前涂覆的粉末是否在厚度规格范围内。

对于想要精确预测固化厚度有很好的理由,特别是在移动的生产线上。根据烘箱的长度,即固化部件的数量,固化过程所需的时间和固化后手动测量薄膜厚度所需的时间,在操作员介入应用之前存在相当长的延迟进行任何必要的更改。

如果发现涂层缺陷,相当数量的涂层部件必须在修复环中重新加工,或者如果再加工证明过于昂贵,则甚至可能必须报废。对于某些操作,这些缺点已不能满足现代精加工工艺的要求。

在预固化,预凝胶状态下测量粉末有助于确保正确的固化膜厚度。它可以使应用系统在固化之前进行设置和微调。反过来,这将减少废料和过度喷雾的量。准确的预测有助于避免剥离和重新涂布,从而导致粘合和涂层完整性问题。

ASTM的测试程序

ASTM D7378描述了用于预测固化厚度的预涂固化涂料粉末厚度的三种测量方法。

A.刚性金属缺口(梳子)计量器。

B.带有特殊粉末探针的电子涂层计。

C.非接触式超声波仪器。

程序A使用便宜的DeFelsko粉末梳,其工作方式与湿式薄膜计相同。 梳子被拖过未固化的粉末,并且粉末高度被认为是作出标记并且粉末附着在其上的最高编号的牙齿和没有留下痕迹并且没有粉末附着的下一个最高牙齿之间的范围值。

这些量具相对便宜,精确度为±5μm。 各种粉末梳型号可供选择,可在任何基材上测量75至1250微米(3至50密耳)。 它们仅适合作为指导,因为流动后固化膜可能不同。 量具留下的痕迹可能会影响固化膜的特性。

粉梳程序B使用传统的磁性或涡流涂层测厚仪,但使用特别设计的粉末探针来测量涂层粉末的厚度。集成到探针中的三个微型针脚将涂层粉末向下穿透到基底。将探头手动按下到粉末表面进行高度测量。该程序仅适用于金属基材。标记可以用在粉末在固化过程中流动时可能未被覆盖的粉末制成。

程序A和程序B仅导致未固化涂料粉末的高度测量。但厚度规格通常以固化粉末厚度表示。由于涂料粉末在固化过程中厚度通常会减小,所以这两种方法需要建立折减因子以预测每种特定涂料粉末的固化膜厚度。

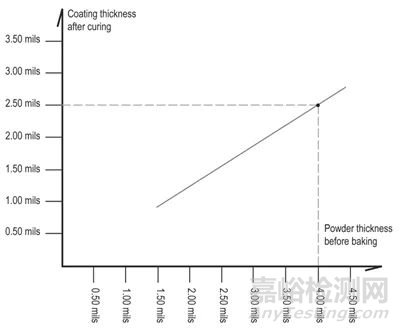

通过测量未固化粉末厚度测量的相同位置处的固化粉末厚度获得该减少因子。为获得最佳精度,固化前后应进行不同厚度的测量。

这里显示了一个测量结果的示例图。从该图可以确定减少因子并将其应用于所有未来的干涂层粉末厚度测量以预测固化厚度。

典型相关性预和后固化的粉末

ASTM D7378的程序C描述了一种相对较新型的仪器,PosiTector PC粉末检测仪。 这是一种超声波装置,可以在未固化的粉末上无破坏地使用,以预测固化膜的厚度。

粉末检查仪是手持式,电池供电的,可以在大多数粉末的包装箱外使用。 它的操作简单,坚固耐用的设计使其可以被线路运营商快速有效地使用。

非接触式

涂层厚度仪器具有非破坏性的优点。 这意味着在测量之后,测量的部件可以重新引入到过程中而不被损坏。

要操作,按下探针按钮并将其保持约18毫米(0.75英寸),距离部件2到5秒。 预测的固化厚度结果立即出现在探头和基座显示屏上。

附录测量单位

用于粉末厚度测量的正常标准是密耳,其中1密耳等于千分之一英寸(1/1000“)。 因此,如果制造商指定的厚度为2至5密耳,粉末的最终固化厚度应在0.002至0.005英寸之间。 公制度量单位称为微米,其中25.4微米等于1密耳。 施药人员必须均匀地按照产品规格表涂抹粉末。

粉末涂料的背景

粉末涂料仍然是所有涂饰技术中发展最快的。它是一种吸引人的油漆,如保护漆,持久耐用,并且对切屑,划痕和褪色有高度抵抗力。它从几乎无限的颜色,纹理和饰面选择提供无缝涂层。

粉末涂料是一种具有成本效益的一步法,不需要连续的涂层和较长的固化时间。所使用的粉末颗粒是精细研磨的颜料和树脂颗粒的混合物。带电粉末颗粒被转移到电接地表面上。粉末应用存在多种工艺。这些应用范围从用于较薄涂层(0.001“ - 0.010”)的静电喷涂到用于较厚涂层(0.007“ - 0.040”)的流化床中浸渍。

在固化过程中,粉末融合成光滑的涂层。根据工艺不同,粉末可以热固化(对流或红外)或UV固化。所使用的粉末可以是热塑性的(回流之后相同的化学组成)或热固性的(与其本身或其他反应性组分化学交联的)。

粉末涂层已用于金属表面超过40年。最近的进展已扩展到陶瓷,塑料(尼龙和聚碳酸酯)和MDF(中密度纤维板)应用。正在进行研究以扩大粉末涂料的使用范围,以包括硬木,层压地板和刨花板等基材。

UV固化

与热固化粉末不同,UV固化粉末将熔化和成膜阶段与最终固化阶段分开。短波红外线和对流加热可使熔化过程使用相对较低的温度。结果是较低的温度固化和改善的流动性。 UV固化所需的波长和时间取决于颜色和预期的薄膜厚度。涂层厚度可以在20至100微米(1至4密耳)的范围内。紫外线固化最重要的挑战是目前粉末所需的成本,以及需要定位紫外线以确保100%的覆盖率。

由于紫外线固化不需要高温固化,因此在需要的空间,输送机和冷却过程中的货架上可以获得显着的减少。与热量不同,UV提供瞬间固化,显着提高吞吐量。由于加热所需的能源和设备减少,工艺节省显着。 UV粉末也易于清洁和回收,同时提供无VOC工艺。

由于较低的工艺温度使得热敏基材(例如中密度纤维板和塑料)能够被粉末涂覆,可用市场得到扩大。使用UV固化也大大降低了用作热固化散热器的大质量部件(例如发动机组)的粉末涂层的成本。

为什么要测量厚度吗?

涂层被设计成当在制造商规定的严格厚度范围内施加时最好地执行其预期功能。这确保了最佳的产品性能。成品涂层的许多物理和外观特性受到膜厚度的影响。薄膜厚度会影响涂层的颜色,光泽度,表面轮廓,粘附力,柔韧性,耐冲击性和硬度。当涂层厚度不在公差范围内时,涂层后装配好的部件可能会受到影响。因此,必须在特定的最小和最大薄膜厚度规格内涂覆涂层,以优化其预期用途。

当施用不足的粉末涂料时,它不能提供足够的覆盖和保护。例如,金属要求有足够的涂层厚度,以防止腐蚀(钢)或氧化(铝)等环境影响。另外,不适当的粉末涂层厚度可能导致不良的表面光洁度和不希望的外观或颜色。

粉末涂层厚度也可能影响应用的抗冲击性,柔韧性,硬度,边缘覆盖度,抗碎裂性,耐候性,耐盐雾性和保持光泽度的能力。制造商提供粉末涂层材料的生产规格表。粉末涂层机试图应用符合规格的均匀涂层。粉末涂料测量结果使涂布机能够根据规格调整其涂布工艺。

例如,在中密度纤维板(MDF)上,对于热塑性涂料,粉末涂料厚度一般在1至8密耳(25至200微米)之间或更高。通常在较厚的密度范围内,表面涂层更耐用。工厂规格通常要求规定的±1 mil容差。这种质量水平不能仅仅通过观察来确定。

精确测量表面厚度是否符合ISO,质量和客户对过程控制的要求或控制成本还有其他好处。当公司未能检查和确认进料的涂层质量时,他们会浪费金钱返修产品。通过检查他们的应用设备,他们确保涂层符合制造商的建议。施加过多的薄膜厚度有可能导致不完全固化,并可能大大降低总体效率。过多的粉末涂层可能导致不良的粘附并趋于从基材剥落或碎裂。定期测试可以减少由于完成缺陷而导致的内部返工和客户退货数量。

经济实惠

高科技质量控制设备可以帮助公司最大限度地提高涂料使用率并提高其底线。 在过去,昂贵而复杂的颜色和厚度测试设备主要面向预算较大的大公司。 然而,在过去几年中,质量控制测试设备的价格在技术上不断进步,价格下降,这使得采购设备对于预算紧缩的小公司来说更实用和负担得起。

技术进步已成为厚度测试设备日益普及的关键。 这些改进已经帮助制造商生产更小,更便携,坚固且使用简单的设备。 厚度计的价格也在下降,因为用于生产它们的材料更加丰富。 大量生产用于手机,PDA和电脑的相同材料。

ASTM测试总结

粉末涂层厚度的测量可以使用不同的方法进行,取决于基材以及测试是在粉末固化之前还是之后进行。 ASTM有一系列描述这些技术的文件。

实践D7378描述了用于预测固化厚度的预涂固化涂料粉末厚度的三种测量方法。

测试方法D 4138描述了用横截面仪器制造的刚性基底的破坏性测量。

实践D 7091描述了用磁性和涡流涂层厚度计制成的金属基体的非破坏性测量。

测试方法D 6132描述了用超声波涂层厚度计制造的非金属基材的非破坏性测量。

来源:AnyTesting