您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-07-24 15:10

一、可靠性的基本概念

随着电子技术的发展,对电子设备也提出了更高的要求,由于设备技术性能和结构要求等方面的提高,可靠性问题愈显突出,如果没有可靠性保证,高性能指标是没有任何意义的。

现代用户买产品就是买可靠性,对生产厂家来说,可靠性就是信誉,就是市场,就是经济效益。从整机来讲,可靠性贯穿于设计、生产、管理中,从部件、元器件的角度来讲,电子元器件的可靠性水平决定了整机的可靠性程度。

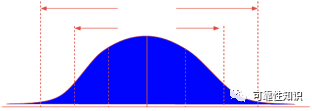

可靠性属于质量的范畴,是产品质量的时间函数。从基本概念上讲,可靠性指标与质量的性能指标所强调的内容是不同的,可靠性的基本概念与时间有关,这些基本概念的具体化,就是产品故障或寿命特征的数学模型化,只有通过可靠性试验才能确定产品故障或寿命特征符合哪一种数学分布,才可以决定产品的可靠性指标,进而推算产品的可靠程度,在可靠性工程中,最常见的寿命分布函数有指数分布、威布尔分布、对数正态分布和正态分布。

二、可靠性试验的特点和分类

电子设备的可靠性指标是一些综合性、统计性的指标,与质量性能指标完全不同,不可能用仪表、仪器或其它手段得到结果,而是要通过试验,从试验的过程中取得必要的数据,然后通过数据分析,处理才能得到可靠性指标的统计量。可靠性指标的实现主要依靠现场试验或模拟现场条件试验,一般说电子设备的可靠性试验可以分为研制阶段的试验、可靠性验收试验、可靠性增长试验、元器件老炼试验、极限试验、负荷及过负荷试验、过载能力试验等,这类试验的目的是了解设计是否满足了可靠性指标的要求,找出或排除设计与制造过程中的缺限和不足,证明设计可靠性能否实现。

对于不同的电子设备,所要达到的目的不同,可以进行的可靠性试验形式也就各异。

因此可靠性试验对于电子设备来说是一个系统工程,温度、振动、冲击及高温寿命、加速寿命等试验在实际应用中较为广泛。

三、MTBF术语

在工业领域从电子设备出现开始,业界一直在关心这些设备能够正常工作的时间长度和出现故障的频率。一般来说,MTBF这个指标可以衡量产品的可靠性,MTBF越高,产品可靠性越强,在寿命周期内的故障和维修次数也就越低。

MTBF,即平均故障间隔时间,单位为“小时”,英文全称是“Mean Time Between Failure”,代表从新产品在规定的工作环境条件下开始工作到出现第一个故障的时间的平均值。MTBF数值越大表示可靠性越高,正确工作能力越强。它反映了产品的时间质量,是体现产品在规定时间内保持功能的一种能力。

具体来说,是指相邻两次故障之间的平均工作时间,也称为平均故障间隔。产品故障少代表可靠性高,规定产品在总的使用阶段累计工作时间与故障次数的比值为MTBF。

四、MTBF测试原理

1.加速寿命试验 (AcceleratedLife Testing)

1.1 执行寿命试验的目的在于评估产品在既定环境下之使用寿命。

1.2 常規试验耗時较久,且需投入大量的金钱,而产品可靠度信息又不能及時获得並加以改善。

1.3 可在实验室里里以加速寿命试验的方法,在可接受的试验時間里評估产品的使用寿命。

1.4 是在物理与時間上,加速产品的劣化原因,以较短的時間试验來推定产品在正常使用状态的寿命或失效率。但基本条件是不能破坏原有设计特性。

1.5 一般情況下, 加速寿命试验考虑的三个要素是环境应力,试验样本数和试验時間。

1.6 一般电子和通讯业的零件可靠度模式及加速模式几乎都可以从美军规范或相关文献查得,也可自行试验分析,获得其数学经验公式。

1.7 如果温度是产品唯一的加速因素,則可采用阿氏模型(Arrhenius Model),此模式最为常用。

1.8 引进温度以外的应力,如湿度、电压、机械应力等,則为艾林模型(Eyring Model),此種模式适用的产品包括电燈、液晶顯示元件、电容器等。

1.9反乘冪法則(Inverse PowerLaw)适用于金属和非金属材料,如轴承和电子装备等。

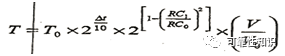

1.10 復合模式(CombinationModel)适用于同時考慮温度與电压作为环境应力的电子材料(如电容如下式为电解电容器寿命计算公式)

1.11 一般情況下,主動电子零件完全适用阿氏模型,而电子和通讯类成品也可适用阿氏模型,原因是成品类的失效模式是由大部分主動式电子零件所構成。因此,阿氏模型廣泛应用于电子、通讯行业。

2. 阿氏模型的加速因子

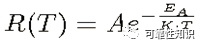

2.1 阿氏模型起源于瑞典物理化學家SvandteArrhenius 1887年提出的阿氏反应方程式。

R:反应速度 speed of reaction

A: 温度常数 a unknown non-thermal constant

EA: 活化能 activation energy (eV)

K: Boltzmann常数,等于8.623*10-5 eV/0K.

T: 为絕對温度(Kelvin)

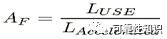

2.2 加速因子

加速因子即为产品在使用条件下的寿命(Luse)和高测试应力条件下(Laccelerated)的寿命的比值。

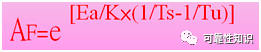

如果产品寿命适用于阿氏模型,則其加速因子为:

Ts: 室温+常数273

Tu: 高温+常数273

K: Boltzmann常数,等于8.623*10-5eV/0K.

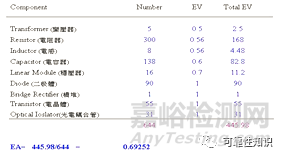

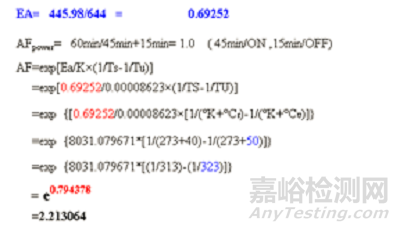

2.3 加速因子中活化能Ea的计算

2.3.1 一般电子产品在早夭期失效之Ea为0.2~0.6Ev,正常有用期失效之Ea趋近于1.0Ev;衰老期失效之Ea大于1.0Ev。

2.3.2 根据 HP 可靠度工程部(CRE)的测试规范,Ea是产品所有零件Ea的平均值。如果新产品的Ea無法计算,可以將Ea設为0.67Ev,做常数处理。

2.3.3 但是,Dell和Motorola产品的Ea因客戶有特殊要求須設为0.6Ev。

2.3.4 如按设备所有零件Ea的平均值來计算,則可按以以例证參考进行。

注:對各类电子零部件其Ev值可按上述參考值进行计算

五、 MTBF推算方法

1. 由MTBF定义可知,规定产品在总的使用阶段累计工作时间与故障次数的比值为MTBF, 指数(Exponential)分布是可靠度統计分析中使用最普遍的机率分布。指数分布之MTBF数值为失效率λ的倒数,故一旦知道λ值,即可由可靠度函数估算产品的可靠度。

MTBF= Total Operating(Hrs)/Total Failures

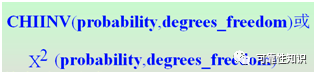

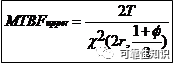

2. MTBF的估计值符合卡方分配原理, 其语法为:

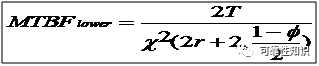

故有以下公式:

T= Total Hours

r=Number of failures

Φ =Confidence interval

注: If there are no failures then:(如果未有不良發生)

MTBFlower = T/-ln(ConfidenceInterval)

六、DMTBF计算

DMTBF: 平均无故障时间验证,英文全稱:Demonstration Mean time Between failures

计算方法:以温度为加速寿命试验且采用阿氏加速寿命模式(Arrhenius Model)

计算公式:(实际使用中,如需要可在分子上乘上24Hrs以方便计算時数)

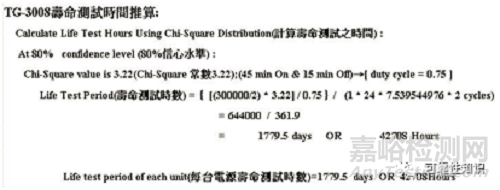

Duration=[(MTBFspec/2)* GEMfactor] / (DC*Samplesize* Afpowr* AF)

Duration:持续测试時間

MTBFspec:平均无故障时间

GEMfactor: General Exponential Model綜合指数

DC: Duty cycle占空比

Sample size:样本数

Afpower:加速系数

AF:加速因子

注:此公式是公司A的公式,但和公司B的不一样,公司B的公式里沒有2这个分母,所以按此公式算,公司A在做寿命测试時時間要比公司B的短。

1. Duration:持续测试時間

即一个单位或幾个单位的样品在进行寿命试验時总的需要测试的時間

2. GEMfactor: GeneralExponential Model綜合指数

此指数一般取常数,其取值标准为按照Confidence Level进行取值,常用的值为80%信心水准取3.22;而90%信心水准時取2.3026。(公司A現行标准均采用80%信心水准)

3. DC: Duty cycle占空比

即在设备进行开关运行過程中,运行時間占总時間的百分比(如45min ON/15min OFF則其DC值即为:

45min/(45min+15min)=0.75

4. Sample size:样本数

根据实际狀況确认的作寿命试验的设备数

5. MTBFSpec:平均无故障时间

規格書上訂明的设备MTBF時間数

6. AFpower:加速系数

即在设备进行开关运行過程中,1小時時間和一个Cycle的ON和OFF時間之和的比值,如:

设备选择25min ON/5min OFF則Afpower值为:

AFpower=60min/(25+5)min=2

7. AF:加速因子,产品在使用条件下的寿命(Luse)和高测试应力条件下(Laccelerated)的寿命的比值(見2.2所述)。

七、进行可靠性试验時時間和取样数的设定

在进行产品可靠性验证计划時,如算得的实验時数過長,可以以增加验证设备数量按比例來減少寿命测试的時間的修正方法,如:在进行可靠性计划時如果算得的1个单位的设备其寿命测试時間为1280Hrs,則可以增加实验设备数,如使用10个单位的设备进行测试,而1个单位的总测试時間可平均分配至10个单位的设备上,即1280Hrs/10=128Hrs或7 Days。

八、实例

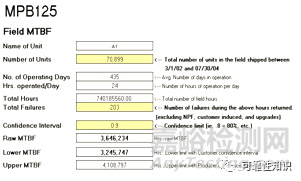

1、根据客訴/退不良计算量产产品MTBF:

2、根据spec MTBF计算可靠性验证時数和取样数

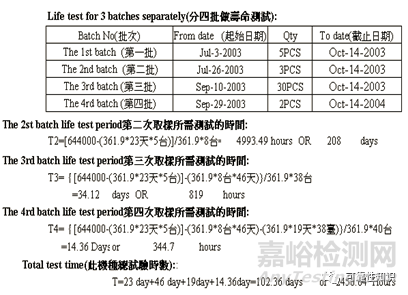

3、当样品不足导致测试時間過長時采用分批验证:

(1)經推算TG-3008其1个单位的样品寿命测试時数如下:

(2)因为样机不能在一个批次同時取到,每次只能取部分样品, 所以,必須采用分批实验的方法进行,分批实验的方法如下:

来源:可靠性知识