您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-08-21 20:43

由于某种原因(例如轴电流、焊接过电流等),两齿轮啮合齿面之间出现一定的电位差,齿面间就会出现电弧或电火花,使齿面上留下电蚀的痕迹——电蚀坑。如果在电子显微镜下观察电蚀的齿面,可以看到电蚀区中有许多边缘光滑的小弧坑,有时还能看到金属熔化的痕迹。当电蚀现象严重时,齿面损坏很快,齿轮随之失效[1-3]。

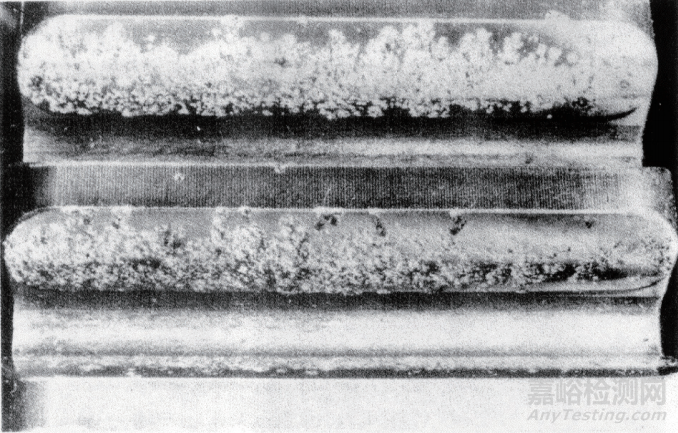

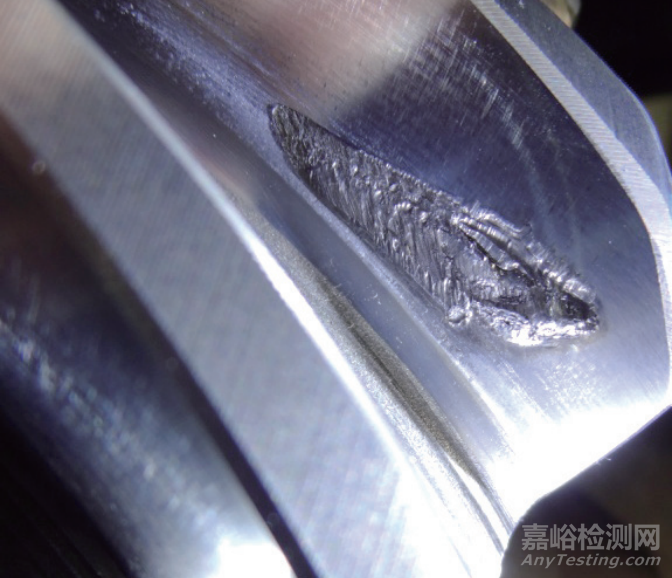

在GB/T 3481—1997 《齿轮轮齿磨损和损伤术语》中,对齿轮电蚀的定义是:由于齿轮啮合齿面间放射出的电弧或电火花的作用,在齿轮齿面上形成的许多边缘光滑的小弧坑。齿面有时出现较大面积灼伤,其边缘呈现回火色。图1是由大电流引起严重电蚀的齿面形貌。

图1 由大电流引起严重电蚀的形貌

(摘自GB/T 3481—1997)

常见的齿轮电蚀有两种:一是由电动机轴电流引起齿轮电蚀;二是由焊接过电流引起齿轮电蚀。由轴电流引起齿轮电蚀的研究论文和资料较多,但对于由焊接过电流引起齿轮电蚀失效的论文极为少见。本文研究的正是减速机弧齿锥齿轮齿面焊接过电流引起的电蚀失效,对齿面电蚀的形貌进行了宏观和微观观察,分析了电蚀齿面损伤的模式,并提出了防止齿轮电蚀的措施。

一、减速机锥齿轮齿面失效概述

应用于煤矿刮板运输机的减速机,因运转中出现振动和异响而下线检查。减速机的外观如图2所示。

图2 减速机外观

该减速机的基本信息如下:

电动机功率P=700kW,转速n=1450r/min,传动比i=16.03,减速机高速轴直径d=100mm。

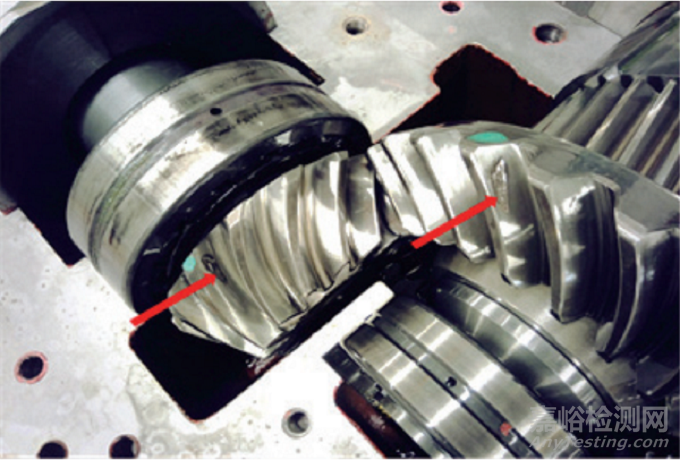

大小锥齿轮啮合齿面的失效部位如图3所示。从图中可见,大小锥齿轮上只有两个齿面上有大片剥落的损伤断口。

图3 大小锥齿轮啮合齿面的失效部位

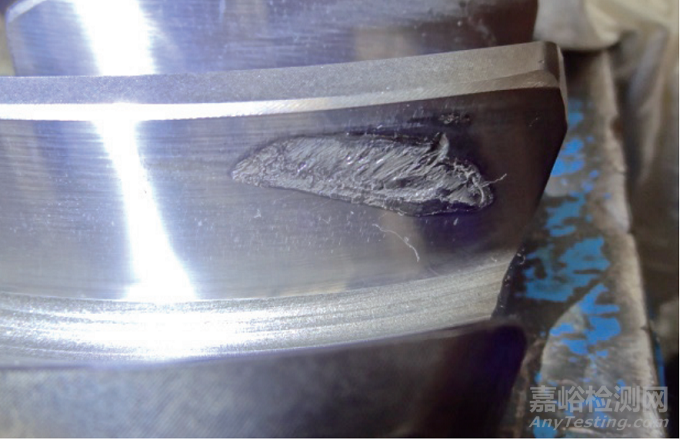

大齿轮的损伤齿面如图4所示,小齿轮的损伤齿面如图5所示,两者的齿面损伤区极为相似,是能够耦合的。

图4 大齿轮的损伤齿面

图5 小齿轮的损伤齿面

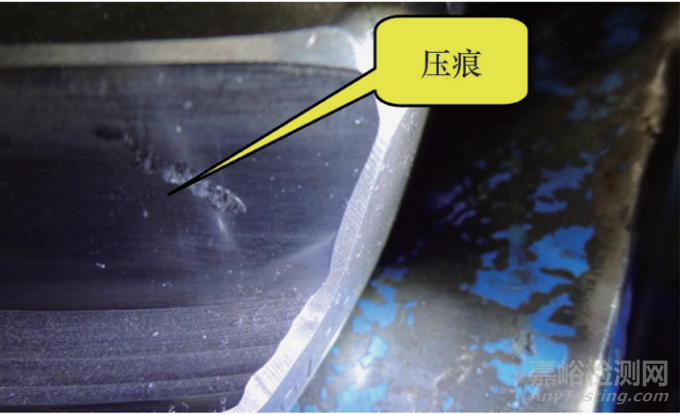

大齿轮其他轮齿的齿面上都有图6所示的压痕,小齿轮其他轮齿的齿面上都有图7所示的压痕。

图6 大齿轮其他轮齿齿面上的压痕

图7 小齿轮其他轮齿齿面上的压痕

这些压痕是失效齿面(见图4和图5)上高低不平断口,在运转时轮齿追越造成的。

图4和图5所示的齿面损伤是如何产生的?据现场人员反映,在减速机静止的情况下,曾经动用焊机在与减速机连接的构件上焊接零件,从而造成齿面电蚀损伤。为了查明齿面损伤的原因,进行以下的观察和分析工作。

二、齿面失效形貌的宏观观察

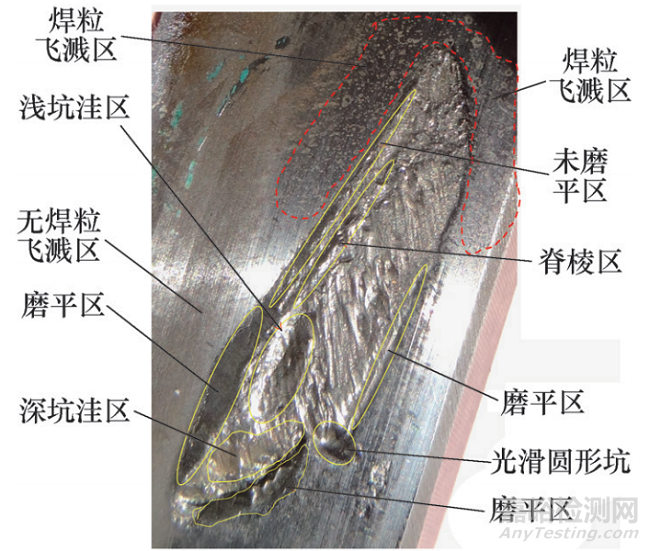

从小锥齿轮上切割下来的齿面失效断口如图8所示。这是一个很复杂的断口,其中有深浅坑洼区、边缘磨平区、未磨平区、脊棱区及焊粒飞溅区等。此外还有断口周围的无焊粒飞溅区。

图8 齿面失效断口

整个断口可分为两大部分:上部和下部。上部图中可以清晰地看到飞溅的焊粒粘结齿面的痕迹。下部图中看不到飞溅的焊粒粘结齿面的痕迹,只能看到齿面磨削加工的刀痕。

从上述断口的宏观形貌来看,大小锥齿轮遭受焊机焊接时大电流过电电蚀的可能性很大。为此,需要采用齿面断口电镜观察的手段来进一步证实。

三、齿面失效形貌的微观观察

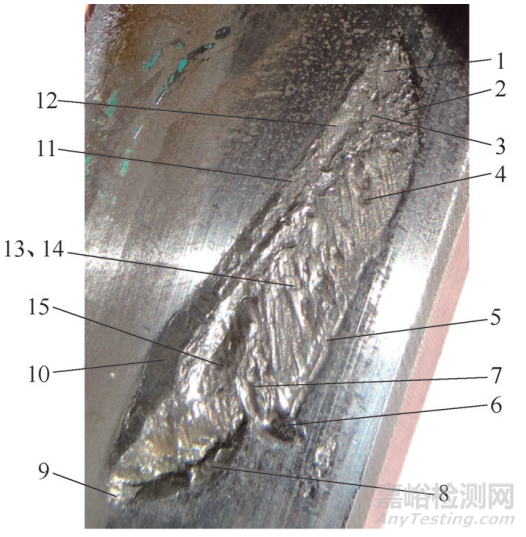

为了查明原因,从小齿轮上切取断口试样,并将齿面断口试样置于电子显微镜上观察断口的形貌。断口试样如图9所示。图中画出了电镜观察点的编号:1~15。以下选择几个有典型特征的观察点,做进一步的观察和分析。

图9 断口试样及观察点编号

注:1~15是电镜观察点的编号。

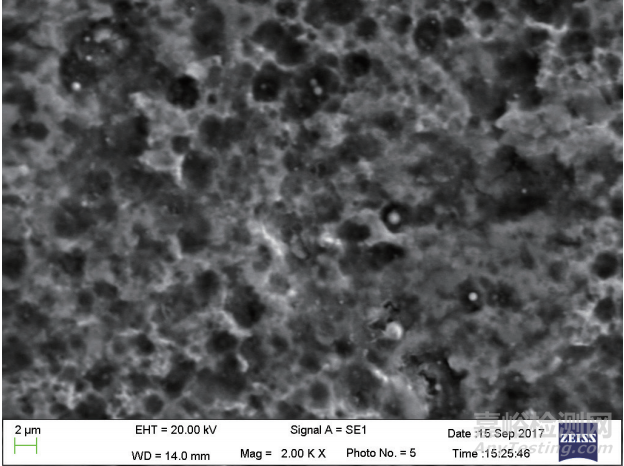

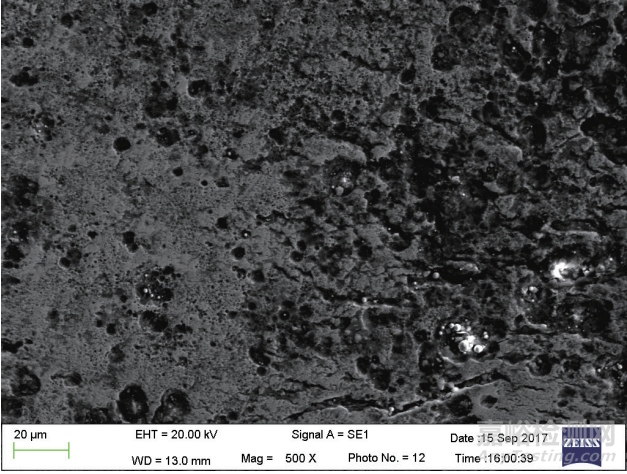

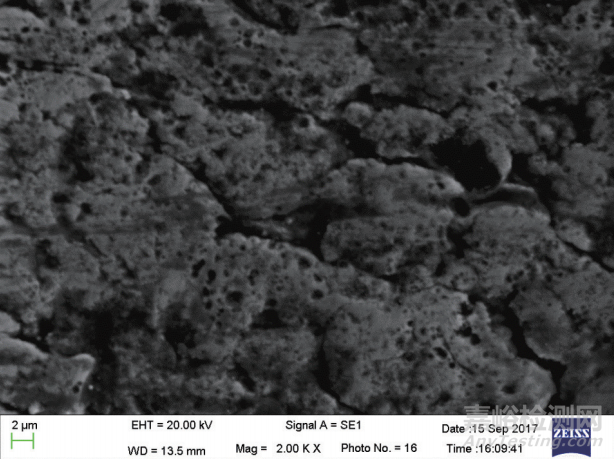

1)观察点3的电镜照片(高倍)如图10所示。图中直径约2μm的孔洞很像韧窝,其实是不同大小的电蚀坑。

图10 观察点3的电镜照片(2000×)

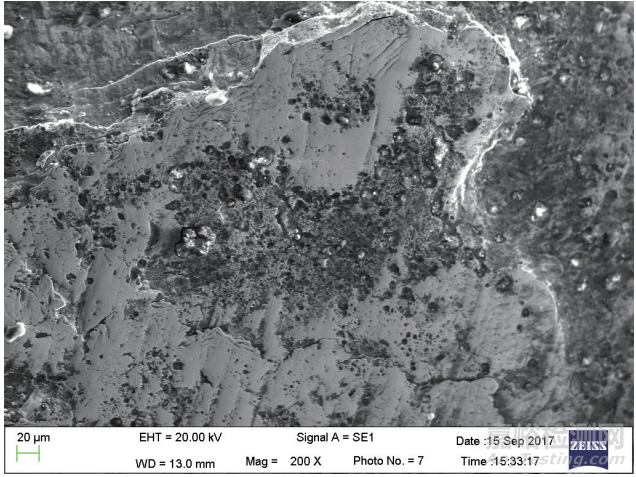

2)观察点5位于断口的边缘,其断口电镜照片如图11所示。图中呈现大量孔洞疏松的结构,具有电蚀特征,并有表面磨平的部分。表面疏松是过度电蚀的结果。

图11 观察点5的电镜照片(200×)

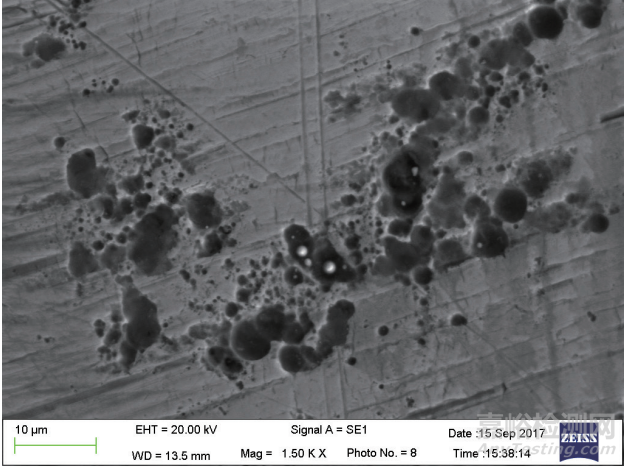

3)观察点6也位于断口的边缘,其断口电镜照片如图12所示。图中呈现非常清晰的大小不同(φ1~φ4μm)的孔洞,孔洞的边缘没有裂纹,这是一种非常典型的电蚀形貌。图12中可见齿面磨削刀纹,齿面未遭受磨损,因此电蚀坑呈现原始状态。

在观察点6的孔洞边缘表面做能谱成分测定,结果是Cr和Fe;在观察点6的孔洞内做能谱成分测定,结果是Cr和Fe的氧化物。

图12 观察点6的电镜照片(1500×)

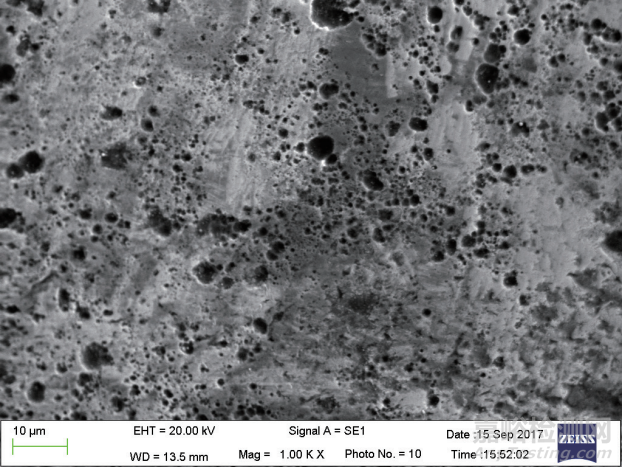

4)观察点8位于断口的边缘,其电镜照片如图13所示。图中呈现大量大小不同(φ1~φ5μm)的圆形孔洞,孔洞的周围没有任何裂纹,它不是点蚀,而是典型的电蚀形貌。由于电蚀表面经过磨损,因此比较平整。

图13 观察点8的电镜照片(1000×)

5)观察点10也位于断口的边缘,其电镜照片如图14所示。其断口呈现非常破碎的形貌,其实质是过度电蚀造成的。

图14 观察点10的电镜照片(500×)

6)观察点13位于断口的中部区域,如图15所示,显示了运转后齿面碎裂的形貌。图中圆形孔洞是电蚀的形貌。

图15 观察点13的电镜照片(2000×)

四、齿面失效断口的分析

1)上述的观察点5、6、8、10、13的图片中,都能观察到大量的圆形蚀坑。这种蚀坑的特征:呈现圆形,周围没有任何裂纹,是电蚀坑的典型形貌。

2)电蚀形貌最明显的观察点5、6、8、9、10都位于断口的边缘,非边缘部位的电蚀形貌不很明显,但并不是说没有受到电蚀,这是因为齿轮运转破坏了原始的电蚀断口。

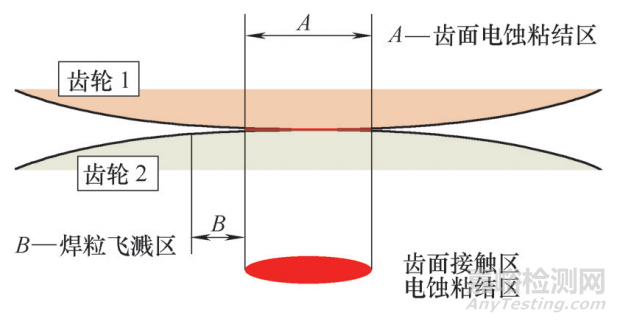

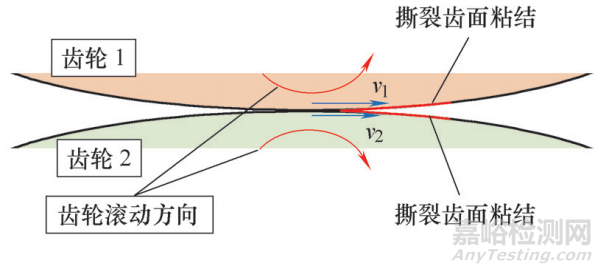

3)齿面电蚀模型可以设想如下:两个齿面的接触情况如图16、图17所示。如果没有载荷,其齿面接触可能是一条线或一个点,但在电蚀的时候,实际上是一个电蚀区(见图16)。在过电流电蚀时,接触区遭到电蚀,金属熔化粘结,但在后来的运转时,会撕裂齿面的粘结,形成两个断口(见图17)。由于齿面接触区的圆周速度并不相同(见图17中v1、v2),经过齿轮多次追越啮合后,电蚀断口会在滚动滑动中磨去部分电蚀坑,而在电蚀区的边缘区域能保留完整的电蚀形貌,这就是电蚀形貌特征最明显的观察点5、6、8、9、10、12都位于断口边缘的原因。

图16 两个齿面的接触情况示意

图17 两个齿面电蚀区的撕裂示意

以上的观察和分析是最基本的,实际情况要比想象复杂得多,例如粘结点的撕裂、焊点金属的熔化和焊粒的飞溅等都会影响电蚀断口的形貌。因此,上述的模型还不足以诠释全部断口的形貌特征,但齿面存在电蚀损伤这一点是确信无疑的。

五、失效分析的结论和预防措施

根据以上弧齿锥齿轮齿面断口的宏观观察、微观观察和分析,可以得到以下结论:焊接过电流电蚀是刮板运输机减速机弧齿锥齿轮齿面失效的原因。虽然只有一对齿的齿面出现大面积的电蚀断口,但也足以破坏齿轮传动的平稳性,使减速机出现异常的振动和噪声。这就是减速机弧齿锥齿轮报废的原因。预防这种焊接过电流电蚀的措施,就是不允许在没有预防措施的条件下对减速机或与减速机连接的构件实施焊接。

参考文献:

[1] 潘紫微,罗铭,朱孝录.齿轮齿面电蚀失效分析[J].机械传动,1997,21(3):26-28.

[2] 胡高举,韦云隆,张光辉,等.齿轮电蚀现象的研究进展[J].重庆大学学报(自然科学版),2000,23(6):19-22.

[3] 贺泽龙,韦云隆,朱孝录,等.齿轮齿面电蚀机理[J].重庆大学学报(自然科学版),2000,23(6):26-30.

来源:热处理生态圈