您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-10-10 16:31

一、 探头前沿长度的测量。

将探头放置在CSK-IA试块上,将入射点对准R100处,找出反射波达到最高时探头到R100端部的距离。

然后用其所长100减去此段距离。

此时所得的数据就是探头的前沿距离。按此方法连测三次,求出平均值。

二、测量探头的K值

利用 CSK-IA试块上的φ50孔的反射角测出并用反三角函数计算出K值。

将探头对准试块上φ50横孔,找到最高回波:则有K=tg,β=(L+l-35)/30。

三、扫描速度的调节

1、水平调节法

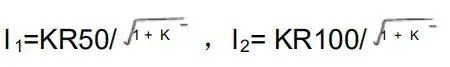

将探头对准 R50、R100,调节仪器使 B1、B2分别对准不平刻度,此时计算出l1 、l2。

将计算出的数据在示波屏上将B1和B2调至相对应的位置,此时水平距离扫描速度为1:1。

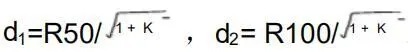

2、深度调节法

利用 CSK-ⅠA 试块调节,先计算 R50、R100 圆弧反射波 B1、B2 对 应的纵深 d1、d2:

然后调节仪器使 B1、B2 分别对准水平刻度值 d1、d2。如K=2时,经计算d1=22.4mm、d2=44.8mm。

调节仪器使B1、B2分别对准22.4和平共处 44.8,这时深度1:1就调节好了。

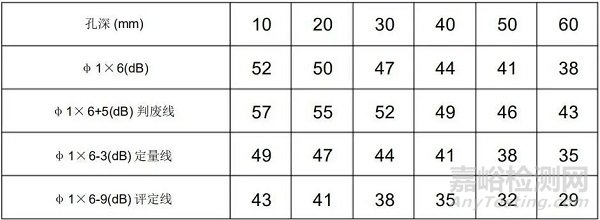

四、距离--波幅曲线的绘制

1、将探头置于CSK-ⅢA试块上,衰减48dB,调增益使深度为10mm的φ1×6孔的最高回波达基准60%,记录此时的衰减器读数和孔深,然后分别探测其它不同深度的φ1×6孔,增益不 动,调节衰减器将各孔的最高回波调至60%高,记下相应的dB值和孔深填入表中。

2、以孔深为横坐标,以分贝值为纵坐标,在坐标纸上描点绘出定 量线、判废线和评定线,标出Ⅰ区、Ⅱ区、Ⅲ区,并注明所用探头的频率、晶片尺寸和K值。

3、现以T=30mm举例说明:

五、 调节探伤灵敏度

调节探伤灵敏度时,探伤灵敏度不得低于评定线,一般以2倍的壁厚处所对应的评定线dB 值,也就是说在工件60mm处评定线所对应的分贝值。

如若还要考虑耦合补偿,补偿根据实际 情况而定。

六、探测钢板

1、初扫,找缺陷,怀疑处作好标记。

2、细探,对可疑处进行仔细扫查。

去伪存真,对真缺陷测最大值,一、二次波都要测一下,另一侧也要测一下,然后作比较,取当量最大者。

4、缺陷的定位

(1)按水平调节扫描速度时一次波探伤时,缺陷在工件中的水平距离lf和深度df为:

lf=nτf df= nτf/K

n-扫描比例 τf-实际探伤水平刻度值 K=探头的

K值二次波探伤时,缺陷在工件中的水平距离lf 和深度df 为:

lf=n τf df=2T- nτf/K

(2)按深度调节扫描速度时

一次波探伤时,缺陷在工件中的水平距离lf和深度df为:

lf=Kn τf df= nτf

二次波探伤时,缺陷在工件中的水平距离lf和深度df为:

lf=Kn τf df= 2T-nτf

5、根据最大值,结合dB--距离曲线判定缺陷所处的区域,记录成φ1×6±X型式。

6、根据6dB法测出缺陷的长度。

7、对Ⅱ区和Ⅲ区的缺陷测定其长度和大小,并对照JB/T4730-2005评定级别。

注意:内容涉及标准可能存在废止的情况,请实际操作中勿采用,本文仅提供相关知识参考思路!

来源:Internet