您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-02-26 08:27

机械设备高速度化及高性能化的发展要求耐磨铜合金具备更高的强度和更优异的耐磨性能。传统的铝青铜系、锰黄铜系和铅黄铜系等合金的性能虽已有所提升,但因受材料自身特性、加工工艺、环境保护等因素制约,其应用范围受限。从制备工艺、性能、应用领域等方面介绍了具备较高开发价值的Cu-Ni-Sn系、Cu-Al2O3系、Cu-Nb系、Cu-C系(包括铜/石墨、铜/石墨烯和铜/碳纳米管)和复杂黄铜等5种典型耐磨铜合金的应用现状和研究进展,对其开发应用中所存在的问题进行了分析,并对其发展前景进行了展望。

Part 1、Cu-Ni-Sn系耐磨铜合金

Cu-Ni-Sn系合金是一种具有高强度、优良耐磨、高弹性和良好耐腐蚀性能的铜合金,特别是Cu-15Ni-8Sn合金,其抗拉强度最高可达1350MPa,在海水或酸性、油气环境中的耐腐蚀性能以及在高负载条件下的耐磨性能均优于铍青铜和铝青铜的。因此,Cu-15Ni-8Sn合金广泛用于制造在高载荷、高速和高腐蚀条件下使用的轴承、轴套、轴瓦及其他耐磨部件。Cu-Ni-Sn合金具有巨大的市场潜力。

Cu-Ni-Sn系合金存在锡元素反偏析而导致的材料成分不均匀问题,同时在后期冷加工过程中,由于合金中的残余应力较大易引起开裂。因此,国内外学者对Cu-Ni-Sn系合金的成分偏析与加工性能差等问题进行了大量研究,发现通过添加合金元素细化铸锭晶粒与改善铸造过程中熔体流动性,以及采用电磁铸造法增强熔体流动性并控制铸锭冷却速率等手段,可以抑制成分偏析、改善合金加工性能,从而制备出性能优异的Cu-Ni-Sn系合金。

耐磨性能的提高也是Cu-Ni-Sn系合金的研究热点。目前Cu-Ni-Sn合金的研究重点主要包括硬度、耐磨性能以及摩擦磨损机理等。

Part 2、Cu-Al2O3系耐磨铜合金

Cu-Al2O3合金不仅具有铜的优良导热性、导电性能和耐磨性能,而且还表现出优越的高温性能和耐腐蚀性能。目前,Cu-Al2O3合金的生产方法主要为内氧化法,还有一些制备方法,如喷射沉积法、溶胶-凝胶法、复合电沉积法等仍处于实验室研究阶段,存在工艺复杂,不适用于工业化生产等不足。内氧化法通过在铜基体内部发生化学反应原位合成强化相,与直接添加Al2O3颗粒制备Cu-Al2O3合金相比具有如下优点:(1)强化相与基体界面干净;(2)强化相粒子更加细小且分布更加均匀。因此,采用内氧化法制备的Cu-Al2O3合金具有更优异的性能。

我国Cu-Al2O3合金的产业化晚于国外20多年,且产品成本控制及产品质量与国外相比仍存在一定差距。虽然在产品致密性及成分纯净与均匀性控制方面已取得一定的进展,但内氧化法的制备流程复杂,材料质量控制困难,且成本较高,限制了Cu-Al2O3合金的应用与推广。

Part 3、Cu-Nb系耐磨铜合金

Cu-Nb系合金通过析出强化获得优异的力学性能;当铜基体内弥散分布着纳米级铌颗粒时,合金的强度和硬度会得到大幅提高,电导率仅略微降低,因此Cu-Nb系合金是一种很有发展潜力的高强高导铜合金,同时也是性能优异的耐磨铜合金。但由Cu-Nb二元相图可知,铜与铌在平衡状态下基本不互溶,且铜与铌的熔点相差过大,采用传统的熔铸工艺很难实现大规模生产,只能采用形变复合法进行制备。形变复合法分为形变原位法和非原位复合法2种制备工艺。形变原位法是通过快速凝固或粉末冶金法使铜、铌混合均匀,再经大变形量冷轧或冷拉使铜、铌同时变形,最终获得铌纤维间距为纳米级的复合材料,但在应用中可能出现断裂现象,不利于实际应用。非原位复合法通过反复捆扎、热挤、冷拉和堆叠获得具有较大直径的纳米复合材料。

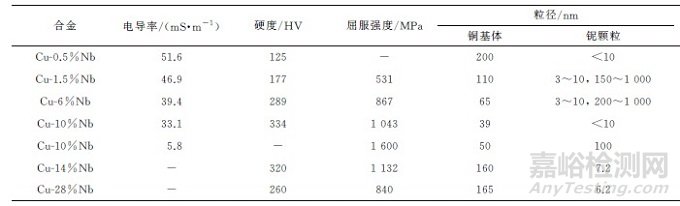

机械合金化法作为一种典型的形变复合工艺,可以增大铌在铜中的固溶度。机械合金化制备的纳米晶Cu-Nb合金是一种兼具高强度、高导电性、良好耐磨性以及抗高温软化性能的先进复合材料,具有较广阔的应用前景。利用机械合金化方法获得的不同成分Cu-Nb合金的组织与性能如表1所示。关于机械合金化过程中的强化固溶机制以及晶粒细化行为尚有待深入研究。

表1 机械合金化制备不同Cu-Nb合金的组织与性能

Part 4、Cu-C系耐磨铜合金

Cu-C系合金(复合材料)既有铜基体的优良导电导热性能、高强度、耐电弧烧蚀等优点,又有碳的优良润滑性能等特点,普遍应用于汽车、航空航天、轨道交通等领域。兼具优良导电性和自润滑性能的Cu-C系复合材料为制备高铁受电弓滑板的首选材料;随着电机转速的提高,新一代的Cu-C系复合材料电刷应运而生。制备Cu-C系复合材料的工艺方法主要有粉末冶金法、挤压铸造法、热压固结法、原位合成法等。其中粉末冶金法是一种普遍采用的方法,其烧结类型包括热压烧结、无压烧结、放电等离子烧结、微波烧结和激光烧结等。

铜和碳的润湿性问题很大程度上制约了Cu-C系复合材料的发展,目前主要通过化学镀铜或镀镍的方式来改善铜和碳之间的界面结合状态。

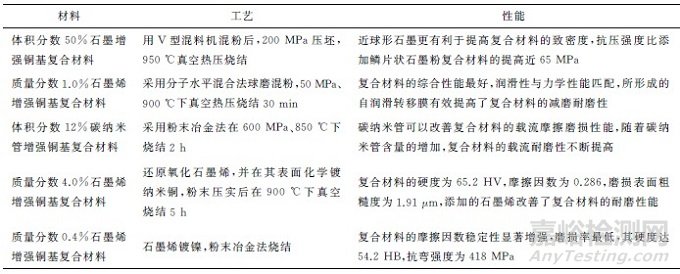

碳纳米管和石墨烯因具有高强度、高热导率和良好的减摩特性等,有望大幅度提升Cu-C系复合材料的耐磨性能、导电性能和使用寿命。但碳纳米管和石墨烯在铜基体中具有很强的范德华力,在混粉过程中很容易发生团聚,而均匀分散的石墨烯/碳纳米管是制备高性能石墨烯/碳纳米管增强铜基复合材料的关键之一。碳纳米管或石墨烯增强铜基复合材料的开发仍处于实验室阶段。总结得到Cu-C系合金耐磨性能的研究成果见表2。

表2 Cu-C系合金耐磨性能的研究成果

Part 5、复杂黄铜

复杂黄铜是指在简单黄铜中加入铝、锰、镍、铁、硅、锡、钛等元素的一类黄铜,其中以铝为第三主元素的合金称为复杂铝黄铜,以锰为第三主元素的合金称为复杂锰黄铜,目前在工程材料中使用较广泛的主要是以上2种复杂黄铜。添加合金元素可使黄铜具有较高的强度、耐磨性和耐冲击性能,可用于制造汽车同步器齿环、轴承、轴套和各种高强耐磨锻压件等。

目前,常见的复杂铝黄铜牌号有HAl66-6-3-2、HAl61-4-3-1等。正确地选用合金元素、合理地设计合金成分以及采用一定的形变热处理工艺可以控制合金中硬质颗粒相的大小、形貌和分布,从而使材料的综合性能达到最佳状态。有关耐磨复杂黄铜强化机理的研究受到研究人员的重视,而有关具体应用条件下耐磨复杂黄铜性能的测试、评价和提升的方面则相对空白。

Part 6、结束语

新型耐磨铜合金在开发应用中仍存在一些问题,因此有必要进一步提高其综合性能。在实验室条件下采用粉末冶金、机械合金化、快速凝固和真空熔炼等制备方法可有效降低Cu-Ni-Sn系合金中锡元素的偏析程度,然而仍然需要进一步开发低成本、批量化的生产工艺;粉末冶金法制备Cu-Al2O3系合金的流程复杂,制备致密性高、零膨胀率的高性能Cu-Al2O3系合金的成本非常高,因而有必要寻找降低Cu-Al2O3系合金制备成本的方法,使其应用领域从电真空领域扩大到铝合金汽车点焊电极等其他领域;Cu-Nb系合金具有良好的抗高温软化性能,在高温工况下作为耐磨零部件使用时具有明显优势,将铌均匀析出在铜合金中并在较低铌添加量下使合金获得更高的导热性能,是Cu-Nb系合金开发的重点;Cu-C复合材料在自润滑零部件领域有较大优势,但其强度、导热导电性等仍需提高,Cu-C复合材料中碳与铜界面的良好结合、碳在铜基体中的定向排布和均匀分散是需要攻克的重点技术,而目前增材制造等新技术的应用可能使复合材料获得更优异的性能;复杂黄铜的成分复杂,其相组成及相变过程仍需要探索,各相在耐磨性能方面所发挥的作用需深入分析,以控制材料综合性能。

耐磨铜合金的开发需紧密结合各应用场景对性能的需求,在工艺与性能上获得突破,从而推动相关产业发展。耐磨铜合金的性能与质量直接影响着相关产业的发展进程,开发新型高性能耐磨铜合金材料并实现产业化生产具有重要意义。

来源:机械工程材料