您当前的位置:检测资讯 > 行业研究

嘉峪检测网 2025-02-18 16:00

中锰钢是在高锰钢的基础上通过适当降低锰含量而研制的第三代高强钢,在中低冲击载荷作用下即可发生变形诱发马氏体相变,具有良好的韧性和较高的强度,其耐磨性能优于Hardox系列耐磨钢和高锰钢。我国对中锰钢的研究开始于20世纪80年代,主要研究机构有东北大学、吉林工业大学、北京科技大学、武汉科技大学、钢铁研究总院等。经过30多年的发展,我国生产的中锰钢性能大幅提高,同时研究者设计并制备出了兼具超高强度和良好韧性的中锰钢,技术领先于国外。中锰钢以铁为基础元素,碳为固溶元素,锰和硅为主要合金元素,其合金系主要有Fe-C-Mn-Si系、Fe-C-Mn-Si-Cr系和Fe-C-Mn-Si-Al系等,其中Fe-C-Mn-Si-Al系中锰钢常作为高强汽车板带钢材料,而Fe-C-Mn-Si-Cr系中锰钢则多应用在矿山机械耐磨件上。为了给中锰钢的开发与应用提供参考,作者对其化学成分、显微组织、热处理工艺、力学性能和耐磨性能等方面的研究进展进行了总结与分析,并在此基础上,结合现有试验与应用情况展望了今后中锰钢的研究方向。

1. 化学成分

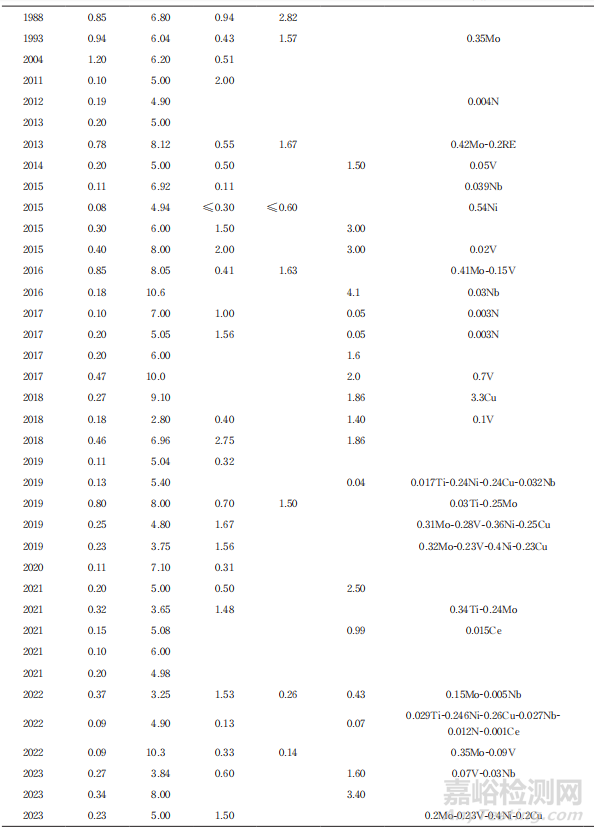

中锰钢的主要元素为铁、碳、锰、硅。碳和锰是奥氏体稳定化元素,锰元素在热处理过程中向奥氏体中富集,使奥氏体在室温下不发生马氏体相变,硅可以抑制碳化物形成,有利于碳元素向奥氏体扩散。表1为总结得到的1988—2023年中锰钢的化学成分变化,可以看出,2010年后中锰钢的碳质量分数由最初的0.8%~1.2%降低至0.4%以下,锰质量分数由最初的6%左右扩大到2%~10%之间。碳、锰含量对中锰钢的力学性能影响显著:过多的碳会以碳化物形式析出,降低钢的强度;而过少的碳不能发挥出稳定奥氏体的作用。锰含量提高有利于奥氏体的稳定。中锰钢中添加的元素种类很多,主要有钼、氮、钒、铜、钛、镍、铌以及稀土元素(RE)等。通过改变中锰钢的主要元素含量并添加其他元素,可以大幅提高其力学性能。在提高锰含量同时添加铜元素后,中锰钢的强塑积提高,同时添加钼和钒元素后,中锰钢的屈服强度明显提高。降低锰含量同时添加钛和钼元素后,因钛和钼可与碳形成碳化物优先析出而成为奥氏体结晶核心,起到细化晶粒的作用,中锰钢的抗拉强度大幅提高;同时添加硅、铬、铝和钼元素后,中锰钢的抗拉强度超过2200MPa。在降低硅含量同时添加铝、钒和对位错有钉扎作用的铌元素,可在保持高强度的前提下,大幅提高断后伸长率,从而获得综合力学性能较好的中锰钢。稀土元素会影响碳、锰元素的配分行为、逆相变奥氏体的含量及其稳定性,同时具有细化晶粒、净化钢液以及减少脆性夹杂物的作用。添加稀土元素可使Mn6中锰钢的组织和性能得到综合改善,其耐磨性比不添加稀土元素的Mn6中锰钢提高约20%。钨元素可以改变碳在奥氏体中的分布状态,使球状碳化物弥散分布于奥氏体晶粒内部,添加钨元素后中锰钢的冲击吸收能量比不添加钨元素时提高30%~50%,抗拉强度提高约10%,耐磨性也显著提高。中锰钢中同时加入稀土元素、 铌和钒元素后,由于稀土元素的细化晶粒作用、铌和氮的固溶强化和阻碍位错作用。中锰钢的抗拉强度和冲击吸收能量分别提高43%和44%。

表1 典型中锰钢的化学成分变化

2. 显微组织

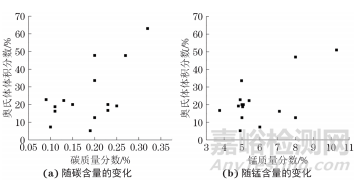

近10年来,中锰钢的典型显微组织由单相奥氏体转变为铁素体或马氏体+残余奥氏体的双相组织,并且其中的残余奥氏体含量大幅增加,最高体积分数达到51%。化学成分对中锰钢的显微组织,特别是残余奥氏体含量具有显著的影响。总结得到中锰钢中残余奥氏体含量随碳和锰元素含量的变化如图1所示。由图1可知,残余奥氏体含量随碳或锰含量 的增加基本呈增大趋势。碳和锰含量的增加可以提高 残余奥氏体的稳定性,降低奥氏体转变温度,延迟珠光体转变,使更多的残余奥氏体保留下来。但是,当在同一温度下进行奥氏体化时,锰含量高的中锰钢具有较粗的组织,且在淬火过程中粗大组织会遗传到相变产生的马氏体上。中锰钢的显微组织还受热处理工艺的影响。不同温度保温过程中奥氏体含量的变化规律不同。在650℃逆相变退火时,奥氏体含量随着退火时间的延长而增加,在675℃时随着退火时间的延长先增加后减少。采用不同工艺轧制时,中锰钢的奥氏体含量以及其随热处理工艺参数的变化也不同:热轧中锰钢的奥氏体含量高于冷轧中锰钢;退火时,热轧中锰钢的奥氏体体积分数随退火温度的升高而增加,而冷轧中锰钢则先增加后减少。中锰钢发生变形时,其显微组织会随之变化,例如:吕德斯带的局部变形行为会导致变形区域发生相变诱导塑性(TRIP)效应;吕德斯带扩展完成后,奥氏体转变为具有较高加工硬化能力的马氏体,以适应不同组成相和晶粒间的应力变化;随着变形温度的降低,吕德斯带的扩展促使更多的奥氏体转变为马氏体。

图 1 典型中锰钢的残余奥氏体含量随碳和锰含量的变化

显微组织变化对中锰钢的性能有显著影响。当 基体为铁素体,且渗碳体较多时,中锰钢的屈服强度较高。基体为铁素体和少量奥氏体时,位错密度较低,则屈服强度较低。基体中马氏体含量越多,中锰钢的抗拉强度和屈服强度越高,但是塑性越差,粗大的马氏体组织会导致中锰钢的力学性能降低。强塑积随基体中残余奥氏体含量的增加而增大。显微组织为回火马氏体和碳化物的中锰钢的塑性和韧性较差,显微组织为回火索氏体和奥氏体的中锰钢的塑性和韧性较好。

3. 热处理工艺

中锰钢的热处理工艺很多,最早为水韧处理、淬火+回火处理和退火处理,随后因为需要对水韧处理后的中锰钢进行性能调整又研发了亚温等温、等温处理和二次回火处理等工艺。在水韧处理时,为了防止奥氏体中析出较多的碳化物,应选择合适的升温速率和入水温度;经水韧处理的1.2C-6.2Mn-0.51Si中锰钢的屈服强度为440MPa,抗拉强度为640MPa,断后伸长率为14.6%。中锰钢经淬火+回火处理后可以得到回火板条马氏体、ε-FexC和少量的残余奥氏体。随着淬火温度的升高,中锰钢组织由铁素体和马氏体向全马氏体组织转变。热轧中锰钢经退火后可以得到片层状交替分布的铁素体和残余奥氏体组织,而冷轧中锰钢则可得到等轴铁素体和岛状残余奥氏体。锰和碳含量较高的中锰钢组织中存在明显的锰和碳的宏观偏析带,因此退火后的亚稳奥氏体呈现层状和双尺度分布特征。

为了提高中锰钢的性能,近年来新开发了临界退火、淬火配分(Q&P)、逆相变退火(ART)和多次轧制 + 低温回火(D&P)等工艺。临界退火是将中锰钢由室温加热到临界奥氏体转变温度并保温一段时间后进行水冷或空冷的热处理方法。这种方法制备的0.27C-3.84Mn-1.6Al-0.6Si-0.07V-0.03Nb中锰钢具有良好的综合性能,屈服强度为848MPa,抗拉强度为1118MPa,断后伸长率为42%,强塑积为47.1GPa·%。Q&P处理在淬火过程中通过碳原子从毗邻的马氏体向奥氏体中聚集使奥氏体富碳,以达到未转变奥氏体稳定保留到室温状态的目的,最终获得马氏体和残余奥氏体双相组织,从而提高中锰钢的综合性能。Q&P处理后,0.32C-3.65Mn-1.48Si-0.24Mo-0.34Ti中锰钢的屈服强度为1074MPa,抗拉强 度为1527MPa,断后伸长率为10.5%,硬度为527.7HV。ART 是将中锰钢经奥氏体化后淬火得到全马氏体组织,再加热到两相区温度并保温后空冷至室温,获得马氏体或铁素体+残余奥氏体双相组织的一种工艺。ART工艺能够细化晶粒,显著提高中锰钢力学性能并且缩短制备时间,所制备的0.1C-7.0Mn-0.05Al-1.0Si中锰钢具有良好的综合性能,屈服强度为1130MPa,抗拉强度为1240MPa,强塑积为52GPa · %。通过调整ART热处理参 数可以使0.3C-9.0Mn-2.0Al-3.0Cu中锰钢的强塑积达到67.2GPa·%。ART热处理工艺得到的板条马氏体内部存在高密度位错,提高了变形初期的加工硬化和抗拉强度,在保持中锰钢原有屈服强度的基础上,消除了屈服平台延伸。研究发现,两步ART处理可以使中锰钢的组织更加均匀,力学性能更加稳定,且增加两步ART工艺之间的温度差,可进一步提高中锰钢的力学性能。D&P工艺是对中锰钢进行热轧+温轧+冷轧多次变形,再进行低温回火的处理过程;采用该工艺制备的中锰钢具有非均匀亚稳奥氏体嵌入马氏体基体的层状双相组织,马氏体基体具有不均匀的晶粒形貌和亚结构,晶间存在大量的位错,晶内有位错和孪晶,中锰钢的屈服强度可达到2210MPa,强塑积达到35.2GPa·%。

4. 力学性能

通过合金化改变显微组织、控制晶粒尺寸和相变行为等方法,可以不断提高中锰钢的力学性能。经过30多年的研究,中锰钢的屈服强度由最初的385MPa逐步提高到2210MPa,抗拉强度由491MPa提高到1820MPa,强塑积未见明显的变化,分布在10~68GPa·%之间,断后伸长率由11%提高到55%。

早期对于锰质量分数在6%左右、碳质量分数在1%左右中锰钢的研究较多,主要通过添加钛、 钼、铌和氮等合金元素对中锰钢进行合金化来提高其性能,热处理方式通常为水韧处理,所制备的中锰钢组织一般为亚稳态单相奥氏体,屈服强度在385~602MPa之间,抗拉强度在491~713MPa之间,断后伸长率在5.4%~13%之间。从2000年起,研究者以Mn6中锰钢为基础,通过减少或者提高锰含量的方法,研究不同锰含量中锰钢的力学性能。孔华君等研究了0.58C-7.50Mn-1.25Cr-0.44Si-0.09Mo中锰钢分别在水韧处理、等温处理和二次回火处理后的组织和性能变化,发现:水韧处理后得到单一奥氏体组织,等温处理后得到珠光体、屈氏体、马氏体及残余奥氏体组成的多相组织,二次回火处理后的组织为奥氏体基体、粒状碳化物及马氏体;二次回火处理后的抗拉强度最大(471.3MPa),等温处理后次之(462.6MPa),水韧处理后最低(402.1MPa)。许振明等通过对含碳质量分数0.8%~1.5%、锰质量分数3.5%~5.0%、硅质量分数1.0%~2.5% 的中锰钢进行变质处理,获得奥氏体+贝氏体组织,且组织中均匀分布着以碳、 锰和硅为主要元素的球团状共晶体,该钢的硬度可达40~50HRC,抗拉强度在800~970MPa。

2010年后,特别是ART和Q&P热处理工艺的出现,使得中锰钢的力学性能大幅提高,屈服强度 和抗拉强度高于1000MPa。热处理方式的改变使得中锰钢显微组织发生改变,从而改变中锰钢的力学性能。 韩仃停对0.1C-7.0Mn-1.0Si-0.05Al-0.003N中锰钢进行了轧制+ART处理,得到奥氏体+铁素体组织,该钢的屈服强度为1130MPa,抗 拉强度为1240MPa,断后伸长率为42%,强塑积为52GPa·%。邓杰等对0.32C-1.48Si-3.65Mn-0.24Mo-0.34Ti中锰钢进行了Q&P热处理,得到的显微组织由板条状一次马氏体、块状二次马氏体及细小的残余奥氏体组成,同时还存在大量弥散分布的微米级析出相;马氏体相变时的不均匀切变以及界面附近塑性变形引起的大量位错和层错、马氏 体不对称畸变偶极应力场、纳米(Ti,Mo)C粒子与位错的交互作用、第二相粒子的细晶强化作用和残余奥氏体TRIP效应的共同作用提高了中锰钢的综合性能,其屈服强度达到1013MPa,抗拉强度为1531MPa,断后伸长率为11.0%。

2017年,中锰钢的力学性能得到进一步突破,屈服强度达到2000MPa以上,这一突破意味着我国研制的中锰钢性能已领先世界其他国家。香港大学的黄明欣博士与北京科技大学的罗海文教授及其团队对0.47C-10Mn-2Al-0.7V中锰钢进行热轧→临界退火→冷轧→回火处理,得到具有高位错密度的马氏体+奥氏体组织,通过位错相互作用使得中锰钢获得了2000MPa以上的超高屈服强度。

5. 耐磨性能

我国最早对中锰钢的研究以提高其耐磨性能为主要目的。中锰钢在磨料磨损、冲蚀磨损、 冲击磨料磨损、滑动摩擦磨损、滑动-腐蚀磨损等条件下均表现出良好的耐磨性能,主要磨损机理为显微切削、凿削磨损和犁削磨损,主要抗磨机制为孪晶强化、马氏体相变强化和复合强化。

早期主要针对单相奥氏体中锰钢的耐磨性能进行对比研究。孔宪武等研究了水韧处理单相奥氏体中锰钢的摩擦磨损性能,发现:在中、低应力磨损工况下,摩擦热应力和切变应力的交互作用会造成中锰钢中奥氏体的碳含量降低,导致中锰钢发生马氏体相变,加工硬化速率高于高锰钢,具有较好的耐磨性能;在静载磨料磨损工况下,中锰钢的磨损质量损失为高锰钢的83%,而在冲击磨料磨损工况下,其磨损质量损失仅为高锰钢的62%。王明胜等设计了一种塑性变形诱发奥氏体向马氏体转变的上限温度高于室温的单相奥氏体中锰钢,其碳质量分数为0.8%~1.1%,锰质量分数为6.0%~8.0%,硅质量分数为0.3%~0.8%,经6×104次冲击后,该钢的磨损质量损失为Mn13钢的36%。谢敬佩等研究了经淬火+回火处理的含铌、氮和稀土元素的中锰钢的冲击磨料磨损性能,发现:不添加铌、氮和稀土元素时中锰钢的磨损质量损失为Mn13钢的81%, 添加铌和氮时为Mn13钢的50%,添加铌、氮和稀土元素时为Mn13钢的46%;弥散分布的铌、氮化合物可以强化基体并阻碍位错运动,稀土元素可以改善夹杂物的形状及分布,从而提高基体的韧性,二者综合作用使中锰钢获得了更好的耐磨性能。荆天辅等研究发现,含钛胞状碳硼化物奥氏体中锰钢0.88C-7.93Mn-0.41Si-0.73Ti-0.73B在冲击磨料磨损条件下的磨损质量损失是Mn13钢的51%,这是因为具有更高硬度的含钛胞状共晶组织可阻碍奥氏体变形并阻止磨粒侵入。隋金玲等研究发现,当碳质量分数小于1.2%时,变质处理能提高中锰钢的硬度、冲击韧度、加工硬化能力和中等冲击作用下的耐磨性能。何镇明等研究发现,奥氏体稳定性较差的中锰钢的加工硬化效应是位错强化和应变诱发马氏体共同作用的结果,合适的奥氏体稳定性和二次相颗粒可使单相奥氏体中锰钢的耐磨性比高锰钢提高50%~140%。

近年来,由于ART和Q&P热处理工艺的出现,中锰钢的显微组织从单相奥氏体转变为残余奥氏体+马氏体或铁素体的双相组织,耐磨性能也发生明显变化。孙荣民对0.15C-4.94Mn-0.003N中锰钢进行ART热处理,在650℃下退火1min得到了残余奥氏体+马氏体组织,而相同温度下退火6h得到残余奥氏体+铁素体组织;在二体磨料磨损工况下,ART热处理中锰钢的磨损质量损失是淬火+回火处理的64%,且组织为残余奥氏体+铁素体时的耐磨性能略优于组织为残余奥氏体+马氏体,前者磨损质量损失是后者的93%。邓杰等对含钛量较高的0.32C-3.65Mn-1.48Si-0.24Mo-0.34Ti中锰钢进行Q&P热处理,获得马氏体+残余奥氏体组织,同时组织中还存在弥散分布的微米级TiN以及纳米级(Ti,Mo)C和TiN-(Ti,Mo)复合析出相;二体磨料磨损试验结果显示,这些析出相对磨粒的凿入和切削具有阻碍作用。黄龙对化学成分(质量分数/%)为(0.11~0.12)C,(2.9~3.1) Mn,(0.2~0.22)Si,0.02Al,0.013Ti,0.004N的中锰 钢进行Q&P热处理,获得了残余奥氏体+马氏体组织,在冲击磨料磨损工况下,该钢的磨损质量损失明显低于NM360马氏体钢。经ART和Q&P热处理后中锰钢的耐磨性能比马氏体钢有所提高。

6. 结束语

经过30多年的发展,研究者通过优化成分设计和热处理工艺等方法使中锰钢的力学性能大幅提高,屈服强度由385MPa逐步提高到2210MPa,抗拉强度由491MPa提高到1820MPa,强塑积最高达到67.2GPa·%,断后伸长率由11%提高到55%。在磨料磨损、冲蚀磨损、冲击磨料磨损、滑动摩擦磨损、滑动-腐蚀磨损等工况下,中锰钢均表现出良好的耐磨性能。根据上述对中锰钢的研究进展和应用情况的分析,得到今后中锰钢的研究方向如下:

(1)研究热处理工艺、化学成分以及轧制工艺的协同作用对中锰钢显微组织的影响,进一步优化化学成分和热处理工艺,对显微组织进行调控,最终不断提高其使用性能;

(2)研究中锰钢的工业化生产和应用技术,使实验室研究成果更好地服务于工业生产;

(3)研究如何将强韧性优异的中锰钢与硬颗粒相结合,设计开发出颗粒增强中锰钢基复合材料,或可进一步提高中锰钢的耐磨性能。

来源:机械工程材料