您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-04-19 14:22

随着生产批次的变小,实现改性生产线尽快切换且稳定生产的需求也在增长。

如果您想成为一名成功的小批量改性厂,您需要使生产快速达到最佳状态、保持稳定、迅速收尾,尽可能迅速地切换下一个产品,然后是下一个循环。这个想法很简单,但在具体执行中总会出现各种各样的问题。

“小批量改性生产需要灵活性、快速响应、短交货时间,而且生产时间明显比传统改性更短。更快地适应并稳定生产的能力带来了竞争优势,尤其是当您每年的生产配方多达数千时,”西班牙研究组织Aimplas 的改性负责人 Luis Roca 说。

“除了密切关注产品切换之外,公司还应分析达到正式生产的稳定状态所需要的时间,在生产过程中引起不稳定的主要原因是什么,并找出这两个问题的根源。随着时间的推移,这两个问题如果处理不好可能会浪费大量的时间和金钱,”他补充道。

Roca指出了许多需要考虑的关键因素,从具有可靠和强大的工艺开始,拥有具有可靠和强大的工艺意味着所有设备和辅助机械都准确运作(喂料,造粒,真空排气等),为每种类型的填料或材料进行正确的设置。他说,他看见过即使当聚合物或填料在喂料和造粒时产生问题了设置仍保持不变的情况,而这可能导致排气口堵塞和生产中止。

谈到过程控制时,需要考虑不同的方面。 “第一是挤出机上传感器的状态。当熔融温度或压力传感器工作不正常时,如果设置太高的温度曲线,或真空泵工作不正常,则可能会出现像口模积聚等问题。”

要注意的另一个问题是可能缺乏响应变化时的响应程序,例如熔体温度,压力或扭矩的变化。

“了解扭矩、SMI、Tm和Pm的偏差的可接受范围及其随时间的演变是保持质量标准所必须的。除了报警外,强烈建议设定挤出机响应变量的可接受范围,所有技术人员应该知道这些可接受范围,以便检测生产中的问题并尽量减少报废产品,”Roca说。

“标准化程序——将响应变量可能产生的偏差与其可能产生的问题及原因相关起来的标准程序,能将反应时间及造成的后果降到最低。故障排除以及如何对意外事件做出反应应该是任何改性公司质量体系的一部分,“他补充道。

图形化的好处

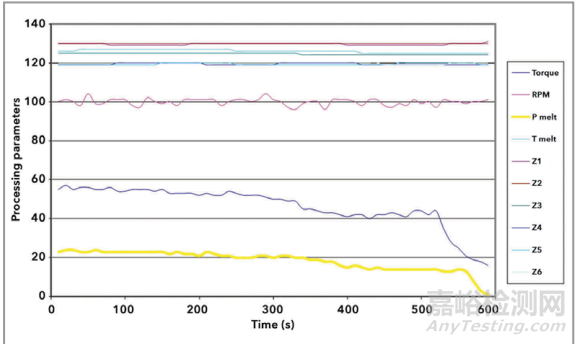

Roca建议以图形模式来显示挤出机参数,这样能更快地检测偏差。“如果不了解混炼的细节,每个人也都会知道,当图表不恒定时,意味着有质量/安全问题发生了,”他说(见图1中的示例)。

图1:根据Aimplas公司改性领导Puis Roca的说法,图形表示更容易看到过程漂移。在该示例中,由于侧喂料器堵塞,深蓝色和黄色线条显示出扭矩和压力的逐渐降低。这显然会影响矿物填充改性材料的混炼质量,并导致材料被拒收。

挤出机制造商Feddem 的业务开发/客户经理Klaus Hojer表示,该公司将很多心思花在优化频繁更换配方的重负生产线和高效处理小批量生产方面。

Hojer 强调了公司的创新改性和挤出 (ICX) 技术理念。这是与姊妹公司 Akro-Plastic 联合开发的,后者是德国最大的改性材料生产商之一。他说:“Akro-Plastic 的大部分业务来自改性代工,因此每条挤出生产线每天可能会有几次产品更换,具体取决于订单。”

为了最大限度地减少配方之间的转换时间,ICX技术在挤出机的主进料口上方配备多达八个失重式喂料器,每个FSB 侧喂料器配备最多失重式喂料器。其中一些喂料器可专门用于频繁重复的配方,以减少喂料器转换的频率。

Hojer表示,当这种进料理念与Feddem的无捏合块螺杆元件相结合时,在配方之间更换螺杆元件的需求将大大减少。“例如,使用给定的基础聚合物,使用 Feddem FME混合元件代替捏合块,可以在相同的螺杆元件上以优异的质量生产粉末填充产品和纤维增强化合物,”他说。

考虑产品的基本性能

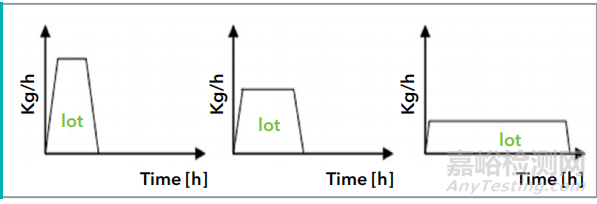

Hojer说,改性厂商需要考虑产品基本性能和生产时间的关系。“当使用较大的挤出生产线来生产相对较小的批量时,运行时间会很短。然而,随之而来的挑战是工艺参数几乎没有时间达到稳定的生产条件。反过来,当下次在产能较小的生产线上生产时,这可能会导致无法重复上一次的产品质量。”他说。

使用更大的挤出机也意味着浪费材料的可能性更大。“开机和关机造成的浪费与挤出机大小成正比。较大的挤出机在生产线启动期间需要更多的原料来填充型腔,并且在生产运行结束时会容纳更多浪费的产品。使用小型挤出生产线来生产相对较大的批量将导致生产时间过长,并无法在这条生产线上进行更合适的生产安排,”他说。

“数十年的生产规划经验表明,更重要的是专注于让生产线本身运行,而不是努力利用单条挤出生产线达到最高产量,”Hojer 补充道。

图 2:根据 Feddem 的说法,要找到在质量和效率方面生产线产量和生产规模之间的平衡。较大的挤出生产线(左)可缩短生产时间,但会浪费大量材料来达到稳定的生产条件。较小的生产线(右)减少了材料浪费,但即使是少量生产也会长期占用产能。

对于频繁更换产品的灵活生产,拉条造粒是 Feddem 的首选技术。Hojer 说,该公司的FSK系列模头有一个小体积熔体通道,可有效地将熔体分配到模孔中,并提供一个椭圆形分流板可以装筛网,或者对于小批量提供带筛网的支架,只需松开两个螺栓,即可轻松将其从模头上取下。

提升产量

为了扩大其STS 25 Mc11双螺杆实验室挤出机的工艺窗口,科倍隆(Coperion)将螺杆转速从900转提高到 1200 转。该公司表示,这使其非常适合小批量2公斤的配方开发和基础科学研究,同时产量可高达 110 公斤/小时。

“STS 25 Mc11设计简单,易于操作且易于清洁,”科倍隆工程塑料和特殊应用事业部总经理 Peter von Hoffmann 说。“通过采用与整个 STS Mc11 挤出机系列相同的1.55的螺杆直径比(Do/Di) 和相同的11.3 Nm/cm³ 的最大比扭矩(Md/a³),扩产时生产参数可以可靠地传递到更大的STS装置。”

去年,Polimer Teknik展示了其Scientific Serie挤出机,这些挤出机被设计为用作研发应用以及优化新产品配方的实验室机器。poex T16型号是新系列中的第一款(16指的是长径比)。该公司在发布时表示,螺杆和机筒材料的选择取决于具体应用条件和要加工的材料。

此外,根据具体工艺条件,如低粘度化学反应挤出等需要额外密封保护,在衬套之间使用了耐高温和耐磨垫圈。还可以安装各种其他选项,同样也取决于工艺条件。

该公司现在表示,由于对不同容量和料筒类型的大量需求,它还决定提供具有蚌壳式系统的更大装置,作为模块化分段料筒结构的替代方案。蚌壳式系统的料筒是分开的,通过水平打开,可以方便、完全地进入到成型部分。“因此,该系统在生产结束时可轻松清洁料筒和螺杆,并且操作高度灵活,”销售和营销总监 Reha Yelken说。

第一个使用蚌壳式系统的新项目是粉末涂料应用,这个应用需要具有高自由容积的poex T27蚌壳式挤出机,螺杆长径比为27 ,直径为28.8mm。

成型部分的设计满足该应用的具体要求:OD/ID 值为1.80以提供最大自由容积,成型部分的长度为24D,螺杆速度为1200 rpm以实现所需的高剪切。扭矩密度为12Nm/cm3。该项目还需要使用基于预混原理的 poex 冷却辊和带有搅拌器的poex 双螺杆喂料机。

由于它占地面积很小并且可以轻松移动,因此用户可以灵活地根据客户需求对实验室机器进行设计和改进,”Yelken说。

Entek的QC3系列在开发时对小批量改性考虑得很多。其QC3 33 毫米同向旋转双螺杆挤出机最初于 2018年推出,它包括了公司的所有 QC3 的功能——快速更换、快速清洁和质量控制。它已成为Entek最受欢迎的机器之一,填补了27毫米和43毫米版本之间的空白。

“我们的27mm双螺杆挤出机非常适合实验室环境,我们的43mm专为中小型批量改性而设计,”Entek 挤出销售副总裁Linda Campbell说。“我们收到了很多客户对介于两者之间型号的需求——一台专为小批量设计的机器,但产量比实验室机器高。”

来源:改性世界