您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-14 14:51

随着人们对高品质生活的追求,人们的日常生活越来越多的使用到薄壁塑件 。薄壁注塑和传统的塑件注塑并无太大的不同,只是在塑件设计、模具设计的工艺方面存在一些独到之处,需要从业人员特别关注。

由于可穿戴设备等小型化及轻便化的发展趋势,有关的塑件设计便越来越薄。薄壁化因具有减小产品重量及外形尺寸、便于集成设计及装配、缩短生产周期、节约材料和降低成本等优点成为塑料消费行业追求的目标,已成为塑料成型行业中新的研究热点。

薄壁注塑的定义

薄壁注塑的基本定义有如下几点:

流动长度与厚度之比 L/T,即从熔体进入模具到熔体必须充填的型腔最远点的流动长度 L 与相应平均壁厚 T 之比在100或者150以上的注塑为薄壁注塑;

所成型塑件的厚度小于1 mm,同时塑件的投影面积在50c㎡ 以上的注塑成型方法;

所成型塑件的壁厚小于1 mm(或1.5mm),或者 t/d ( 塑件厚度 t、塑件直径d、针对圆盘型塑件)在 0.05 以下的注塑成型定义为薄壁注塑成型。

薄壁塑件的设计

相对而言,薄壁制品的设计思想和方法更为复杂,并进一步受到成型局限及材料选择的影响。薄壁制品要求应该具有高的冲击强度、良好的外观质量和尺寸稳定性,并能承受大的静态载荷,成型材料的流动性要好。设计过程中要重点考虑制品的刚性、抗冲击性和可制造性。

壁厚设计

考虑到薄壁塑件的壁厚相对较薄,容易导致塑料在成型过程中的流动阻力过大,无法充满大型塑件。在塑件刚度和强度保障的基础上,建议将塑件壁厚选择在1~5毫米之间,并且要求其一致性和均匀性。按照要求分析,在对塑件整体壁厚进行设计中,还需要考虑到螺钉柱、加强筋等对于机构外观、强度等带来的影响。不同的材料还有不同的壁厚建议,具体如下图所示:

薄壁件的壁厚应该大于所选塑料的最小壁厚

加强筋

加强筋的作用主要有三个,分别为:

在不加大制品壁厚的条件下, 增强制品的强度和刚性, 以节约塑料用量, 减轻重量, 降低成本;

克服制品壁厚差带来的应力不均所造成的制品变形;

便于塑料熔体的流动, 在塑料制品本体某些壁厚过薄处为熔体的顺利填充提供通道。

对于薄壁件的加强筋而言,建议厚度为0.5~0.7倍壁厚,高度小于等于壁厚的3倍,脱模斜度为2~5度。

螺钉柱

一般来说,对于塑件内部,还需要利用自攻螺钉进行其余部位的安装,设置对应的螺钉柱。对于螺钉柱,其主要包含了加强筋和无加强筋,其底部的长度一般控制在 c=(0.2~0.5)× 螺钉柱高度的范畴内。并且,其厚度还需要兼顾到通孔、转角等结构的设计,需要使用薄壁结构,还需要做好对应的结构与尺寸的改变。

薄壁件的材料选择

随着薄壁塑件厚度的不断减小,还需要考虑到流动性良好的材料使用,这一类型的材料,其本身的热变形温度与冲击强度较高,并且本身的尺寸稳定性良好。

薄壁件塑料的流动性

对于薄壁塑件的注塑成型,由于树脂本身具有良好的流动性,其流动距离与厚度比(流长比L/T)一般会超过150。对于薄壁塑件的生产而言,一般会选择中高流动性、低黏度的塑料树脂作为原材料, 针对流动性较差的树脂,一般会利用改性的方法来降低其黏度,提升MFR,至少满足30g/10min的要求,才能满足生产需求。

塑料的抗冲击性能

对于薄壁塑件而言,其对应的材料的抗冲击性能要求较高,一般要求在常温下, 其冲击的强度需要超过640J/m。

塑料的耐热性能

一般要求在70~90℃下,需要确保薄壁塑件本身不会变形和老化,不会出现凹陷等问题。综合塑料的冲击性能、流动性、 耐热性等方面的要求,一般会考虑使用PP、PA6等材料作为薄壁塑件的原材料。

薄壁塑件模具的设计

成型薄壁制品时一般需要专门设计的薄壁制品专用模具。与常规制品的标准化模具相比,薄壁制品的模具从模具结构、浇注系统、冷却系统、排气系统和脱模系统等都发生了重大变化。

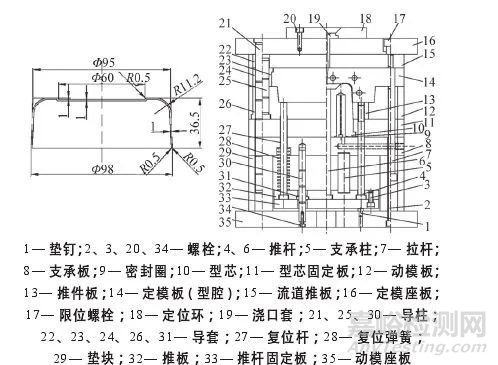

图1为塑件的物品盒以及对应的模具设计图,材料为PP,塑件的壁厚为1.0mm,属于典型的薄壁塑件。由于薄壁注塑的壁厚较薄,塑料在填充阶段的阻力较大,因此需要较高的注射压力。这样就会对模具的强度与刚度也提出了更高的要求。

在模具的支撑板8、动模板12、定模板14的设计中,其厚度一般要超出普通塑料模具30%~50%,并且还需要增加支撑柱5。对于动模板和定模板,应该有锥面定位的设置,这样才可以确保良好的侧面支撑以及准确定位,避免出现偏移和弯曲。此外,薄壁塑件的塑料填充速度和压力都会较高,这样会导致模具的磨损增加。所以,针对所使用的模具材料,其本身的强度、硬度、刚度等至关重要。一般来说,可以选择利用模具钢进行预硬亦或是热处理,要求其表面的硬度控制在 48~52 HRC。

模具浇注系统

成型薄壁制品,特别是制品厚度非常小时,要使用大浇口,而且浇口应该大于壁厚。对于具有良性流动性的塑料,可以选择点浇口的方式设计浇注系统;针对流动性中等的塑料,一般会在塑件较厚的部位设计浇口。在注塑的过程中,一般是从壁厚较厚的部分向壁厚较薄的部分过渡,从而减少产品的翘曲、凹陷等问题,利用薄片式多浇口或者是潜伏式浇口设计可以将塑料熔体直接充满型腔,进而减少塑料压力的损失。另外,选择热流道技术,可以降低熔体的黏度,这样也可以实现快速填充的要求。

冷却系统

薄壁制品不像传统壁厚件那样可以承受较大的因传热不均而产生的残余应力。为保证制品的尺寸稳定性,把收缩和翘曲控制在可以接受的范围内,就必须加强模具的冷却,确保冷却均衡。较好的冷却措施有在型芯及模腔模块内采用不闭合冷却线,加大冷却长度,均可增强冷却效果,必要的地方加入高传导率金属镶块,以加快热传导。

排气系统

薄壁注塑成型模具一般需要有良好的排气性,最好可以进行抽真空操作。由于填充时间短,注射速度高,模具的充分排气尤其是流动前沿聚集区的充分排气非常重要,以防困气烧胶。气体通常通过型芯、顶杆、加强筋、螺柱及分型面等处排出,流道的末端也要充分排气。

模具脱模机构

考虑到塑件壁较薄,并且一般还带有凸台、加强筋等结构,在脱模过程中可能会出现塑件变形或者损坏的问题。沿着厚度的方向,塑件收缩较小,同时,保压压力较高,就会让其收缩更小,加强筋的位置上也容易出现黏合,为了避免粘模与顶穿问题的出现,建议使用更多和尺寸更大的顶针顶出塑件。

薄壁件注塑工艺

薄壁塑件的填充过程

在生产薄壁塑件的时候,熔体经过分流道、浇口直接填充到模腔之中,模具壁上的熔料会形成凝固层,这样会让熔体的流动通道变小。因为塑件的壁厚很小,所以,其流动通道就会变得更窄,这样就可能会引发欠注的问题。所以薄壁注塑一般需要高速和高压才能顺利完成填充。

薄壁塑件注塑工艺

在生产薄壁塑件的应用中,注塑工艺参数非常关键。一般需要专门的薄壁注塑机。薄壁注塑件一般胶量会比较少,因此要求的炮筒尺寸也相对较小,以降低熔料在炮筒内的滞留时间,防止熔料降解。不同壁厚塑件的注塑成型,其对应的参数也会有所不同,对于壁厚小于1mm的塑件, 推荐的注射压力范围为 138~241MPa, 填充时间为0.1~0.5s 。

来源:科学大注塑