您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-16 21:44

汽车发电机作为发动机前端轮系的子零件,在工作时候具有传动比大,转速变化区间大,转速高等特点。本文首先利用带有光栅编码器的特殊结构的发电机测试出发电机在发动机不同工况下的角加速度,其次通过桥式电路采集到发电机轮毂上的轮毂力,最后通过有限元技术分析出产品使用过程中的工况极限,避免皮带轮脱落,整合实验与仿真结果可以指导新产品的设计与匹配,对实际生产具有非常重要的意义。

前言

汽车发电机作为整车供电的核心部件主要由端盖、转子、定子以及整流装置等组成。其工作原理可以简述如下:车上12V直流电给转子中的铜线励磁使得转子前后爪机分别励磁为N极以及S极,磁路经过转子轴到某个爪极N极到定转子气隙然后通过定子铁心经过气隙最终回到另外一个爪极的S极 ,最终形成闭合回路。当发电机被发动机通过皮带拖动的时候就形成了定子中的铜线切割励磁感应线,从而定子中产生交流电,再经过二极管整流后,直流电可以给电瓶充电或者供应其他用电设备。

由于发电机一直受发动机的拖动,发电机的振动完全受发动机的工况影响。目前各大主机厂都在执行节能减排方案,三缸发动机目前也成为新兴的主流减排方案。由于三缸机不平衡的先天缺陷性导致相对于四缸机有更大的扭振,考虑到发电机相对于发动机的增速比大,工作区间宽广,发动机的各种复杂振动扭转对发电机的稳定性以及可靠性影响很大,所以研究发电机的扭振非常有必要。

目前国内对汽车发电机扭振的论文比较少,北京科技大学的张伟利用AMEsim分析一维扭振模型同时利用LMSSCADAS对矿用自卸车发动机上的发电机进行了扭振研究测试,但是对于高转速多变化的小型汽油机三维真实情况没有研究;北京理工大学的陈星研究了车用永磁同步电机的转子扭振特性;本文主要开发了在小型汽油机上测试发电机不同工况下的扭振以及径向轮毂力的方法,同时结合有限元方法确定产品的使用环境极限,为产品的匹配更改以及新产品的开发制定了标准的科学方法。

汽车发电机扭振测试

01扭振基本理论

对于自由的刚体而言,共有6个自由度,即三个平动自由度和三个转动自由度。利用牛顿第二定律来表示,平动对应的是三个角速度,转动对应的是三个角加速度。扭转振动指的是旋转部件沿旋转方向的扭转振动,也称角振动,角振动一般是研究旋转零部件结构的。

对于单自由度的扭转振动,其基本运动方程为:

式中:

J—转动惯量;

—扭转刚度;

—扭转刚度;

—角加速度;

—角加速度;

—扭转角度;

—扭转角度;

M(t)—扭矩。

角振动对应的扭转频率公式为:

从如上公式可以看出,扭转刚度越大,抗扭频率越高,转动惯量越小,抗扭频率也越高。

02发电机扭振机轮毂力测试

1.测试电机

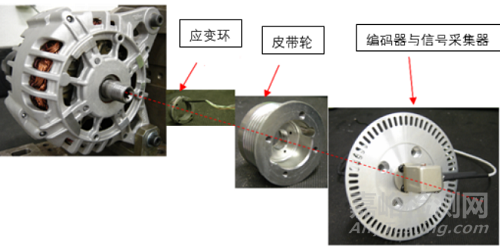

扭振及轮毂力测试需要准备一台电机以及外置式光电编码器、光电转速传感器、特殊皮带轮、压力式应变传感器、旋转型信号传输器、前置放大电路板、数据采集仪等。本文首次使用创新性的方式成功实现了整车的发电机角加速度以及轮毂力测试。具体测试系统及电机在某型号车型上发动机舱内的布置如图1所示。

图1 测试现场布置图

对测试电机的准备有如下几个难点:

第一 发动机舱空间狭小,在合理布置光栅编码器的时候不能跟其他零部件干涉

第二 在皮带轮高速转动的情况下测得皮带轮上轮毂力,需要设计特殊的皮带轮对接传感器以及方便引线的穿出,同时还需要一个工作原理类似于离合器的的旋转型信号传输器。

第三在标定设备的时候考虑到测试设备的噪音信号,需要将一块特殊设计的前置电路放大板镶嵌到旋转型信号传输器中,主要用来对信号进行过滤、放大和降噪,从而提高测试的精度。

2.测试原理介绍

1)角加速度的测试原理如下:

光电编码器每转接受的脉冲信号为N个,相当于360°划分为N份,角度间隔为360/N,而转速传感器每经过一个角度间隔便输出一个脉冲。这时如果可以得到两个连续脉冲的相邻上沿或者下沿的时间差,即可获得相应的瞬时转速。如果两个连续的脉冲对应的时间周期是△t,则瞬时转速为:

如果用弧度来表示转速,则转速可以如下表述:

本论文所采用的码盘为60齿,所以公式(4)可以简化为 如下公式(5)所示:

对如上公式进行求导即可得到角加速度的数学公式,最后用所得到的处理后的角加速度乘上转子的转动惯量,可以推导出皮带作用到带轮上的扭矩。

2)轮毂力的测试原理如下:

主要使用电阻应变效应采用全桥电路测试轮毂力。具体电机与特殊工装如图2所示。

图2 测试设备与工装爆炸图

采集的信号流转如图3所示:

图3 数据采集流程

环形应变片信号首先经过前置放大电路板然后经过旋转型信号传输器最终送达数据采集仪器中,每个通道得出平面上X或者Y方向上的力,然后把两个通道的数据合成计算出轮毂力输出。

3. 测试结果分析

对于角加速度与轮毂力的测试,根据企业标准需要测试如下工况:发动机启动,发动机熄火,怠速,加速工况等四大类。

当发动机启动状态,发电机的转速以及角加速度的测试曲线如图4所示。

图4 启动工况电机速度与角加速度曲线

测试发动机加速情况下的轮毂力如图5所示。

图5加速工况下轮毂力示意图

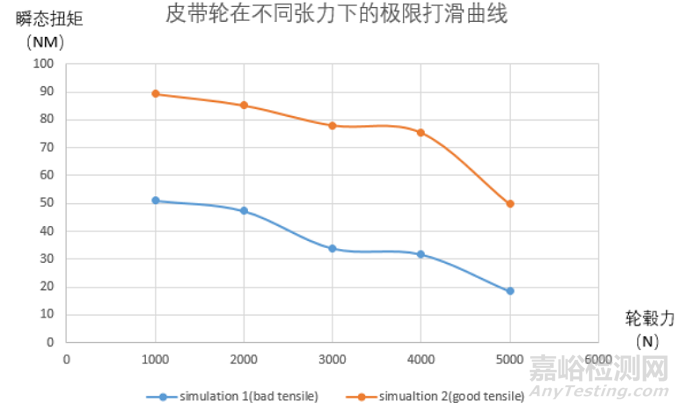

综合考虑在轮毂力从1000N到5000N之间找到各种工况下测试的最大扭矩如图6所示。

图6测试极限工况

用此测试的极限工况来对标仿真计算的极限工况,如果测试数据大于仿真数据 则存在皮带轮脱落风险,如果测试数据小于仿真极限数据 则证明产品设计安全。

03发电机转子轴FEM分析临街工况

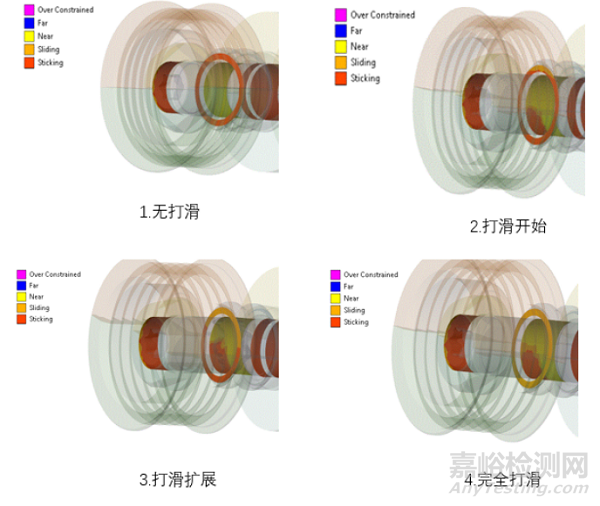

本节主要是通过FEM技术,分析发电机皮带轮在承受扭振和轮毂力共同作用下找到皮带轮开始打滑瞬间时的极限工况。

1.发电机转子机械失效模式

汽车发电机转子总成主要由皮带轮、螺母、轴、轴承、爪极等通过螺纹连接的方式结合在一起。

由于发电机出厂的时候根据工艺要求整个转子会有80NM的锁紧力矩,当发电机装配到发动机上时,随着发动机工况的波动,发电机皮带轮会受到发动机传递过来的轮毂力同时要承受发动机急加速以及急减速等情况下的扭转振动。目前发电机转子机械失效模式比较多的是皮带轮脱落,失效现象是皮带轮与轴承内圈失去接触,轴以及皮带轮轴向端面磨损严重。

2.发电机转子FEM边界条件

发电机正常工作时,转子主要承受螺栓锁紧力,来自发动机的轮毂力以及作用到皮带轮上的扭振。这使得发电机轴系在拉伸弯曲以及扭转等复杂工况下工作,对转子的可靠性要求非常高。

为了简化研究对象利用FEM 可以把模型简化如图7所示。

图7 转子总成简化模型

转子总成材料的列表如表1所示。

表1 转子总成材料性能

根据实际工艺控制螺栓锁紧力矩为80NM ,测试等效的轴向锁紧力为27000N,当存在螺牙尺寸公差超差或者打紧工艺出现问题的时候轴向锁紧力可衰减到22000N,以上数据都考虑了批量测试情况下减去3σ后得到的。

由于发动机上轮毂力随时间是波动的,在仿真分析中分别研究轮毂力从1000N 到5000N 逐渐增加,然后分析各个接触面以及零部件的受力情况。

仿真使用一个旋转小角度仿真,最后求得皮带轮刚开始转动时候的设计极限扭矩,对比设计极限扭矩与测试扭矩。如果极限扭矩小于测试扭矩则容易发生滑动现象,如果极限扭矩大于测试扭矩则设计安全可以抵抗外部扭矩的波动。具体受力示意图如图8。

图8 受力示意图

3.发电机转子FEM分析结果

通过大量的打滑力矩测试以及仿真分析可以发现皮带轮与轴承接触面为转子设计最薄弱环节。在综合考虑如上三种力的作用下,皮带轮与轴承接触端面逐渐失效直至完全打滑的示意图如图9。

图9 皮带轮打滑示意图

通过分析不同发动机工况下,在对比考虑到正常与非正常打紧工艺下张力的正态分布情况,减去3σ,得出产品在非正常打紧力(蓝色曲线)F=22000N 以及在正常打紧(橙色曲线)F=27000N情况下的皮带轮想要发生滑动的临界状态,如图10所示。

图10 转子轴皮带轮打滑的极限设计工况

实测车上数据根据同一种轮毂力情况下找到发动机在启动,怠速以及急加减速等工况下最大的瞬态扭矩,对比仿真与实测的曲线如图11所示。

图11 仿真数据与测试数据对比

对比仿真与测试结果,发现非正常打紧情况下的曲线与测试曲线有交叉点,轮毂力大约在两千牛到三千牛之间,此时一般发动机转速可达四千到五千转。当产品的特性曲线一定的情况下(图中橙色与蓝色曲线)。测试曲线高于仿真曲线时候,皮带轮存在脱落风险,需要从设计工艺等角度改进产品的质量。

总结

本文主要研究开发了汽车发电机的扭振及轮毂力的测试方法以及开发FEM仿真方法,通过测验与仿真的有序结合,找出产品的受力极限,为新产品的设计以及产品使用过程中皮带轮脱落提供了新的解决思路。本文的重点可以总结如下两点:

(1)研究制作特殊电机以及工装采集汽车发电机扭转振动以及轮毂力能力的建设。

(2)采用FEM技术开发新的计算方法,预测产品在复杂工况下的机械稳定性,为新产品的开发以及售后问题的分析提供了新方法。

引用本文:

张英朋,张扬扬.车用发电机转子扭振及径向力测试与FEM分析[J].环境技术,2022,40(03):53-57+69.

来源:环境技术核心期刊