盐雾环境会改变产品的品质,暂时或永久性的降低产品的性能,带来腐蚀效应、电气效应和物理效应等不利影响。腐蚀效应包括电化学反应导致的腐蚀、加速应力腐蚀以及盐在水中电离形成酸性或碱性溶液。电气效应是指盐沉积物会导致电气设备损坏、产生导电的覆盖层以及绝缘材料和金属的腐蚀。物理效应是指机械部件或组件的活动部分阻塞或卡死或者是由于电解作用而导致涂层起泡。

防腐涂料的腐蚀、老化性能研究的历史非常悠久,盐雾对金属材料表面的腐蚀原因:盐雾中含有的氯离子穿透金属表面的氧化层和防护层,与内部金属发生电化学反应。而且,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝等,并取代氧化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面,容易对金属产生巨大的破坏。

盐雾试验就是主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验,通过检测来考察产品的抗腐蚀性。需要进行盐雾试验的产品主要是一些金属产品,一般是金属电镀产品、或经过钝化的产品,以及油漆、涂料、防锈油等。也可以说,只要产品或装备有可能暴露于含盐量高的大气中,就要考虑做盐雾试验。产品的盐雾试验,通常需要在盐雾腐蚀试验箱中进行的。

一般存在的情况:1)实验室加速试验中,盐雾腐蚀试验、氙灯老化试验、紫外老化试验一般都是相互独立的,很少综合盐雾和光照条件进行加速试验,而且盐雾试验也多以连续中性盐雾条件为主;2)多数厂家主要依靠实验室加速试验,很少进行户外自然腐蚀曝晒,即使开展了户外自然腐蚀项目,也较少能够把大气数据与实验室结果进行比对研究,以验证实验室测试是否能够再现产品在户外真实使用条件下的腐蚀、老化状况。

1、几种实验室加速盐雾试验方法

1.1 连续中性盐雾试验

目前ASTMB117仍然是盐雾腐蚀测试的主要标准之一,大多数企业或检测机构仍在使用。大约从1914年开始盐雾喷淋方法首次用于测试材料的耐腐蚀性能。1939年,中性盐雾喷淋测试被写入ASTMB117标准。这种传统的盐雾标准要求样品,在35℃条件下连续暴露在浓度为5%的盐雾中。几十年来,该试验方法一直沿用之前的测试条件,长久以来人们也认识到“盐雾喷淋法”的测试结果与样品户外暴露实际的腐蚀效果相关性不好。

1.2 循环盐雾试验

循环腐蚀测试是一种比传统恒态的暴露更真实的盐雾喷淋测试。因为大部分产品实际户外通常暴露在干湿交替环境中,模拟自然的、周期性条件,实验室加速测试相关性会更高。研究表明,经过循环腐蚀测试后,样品的相对腐蚀率、结构、形态和户外的腐蚀结果很相似。因此,循环腐蚀测试比连续中性盐雾喷淋法,更接近真实的户外暴露。该方法在汽车行业得到广泛应用。

循环腐蚀测试(CCT)的目标是再现户外腐蚀环境的腐蚀类型。CCT测试把样品暴露于一系列不同条件循环环境中。简单的暴露循环,如Prohesion测试,是把样品暴露在由盐雾和干燥条件组成的循环中。更复杂的测试方法除了要求盐雾及干燥循环外,还加入浸泡、潮湿和冷凝等循环。最初这些测试循环是通过人工操作来完成的,实验室操作人员把样品从盐雾喷淋箱移到潮湿试验箱,再移到干燥装置等。现在,微处理器控制的测试箱可以自动完成这些测试步骤,降低了工作强度,也减少了试验的不确定性。

1.2.1 Prohesion测试

Prohesion测试是循环盐雾试验的一种,二十世纪六十年代和七十年代,英国的Harrison和Timmons开发了Prohesion测试,特别适用于工业防护涂料的腐蚀性测试。具体的试验条件如表1所示:

|

步骤 |

循环 |

盐溶液浓度 |

箱体内温度 |

|

第1步 |

喷雾,1小时 |

0.05%氯化钠 |

25℃(或室温条件下) |

|

和0.35%硫酸铵 |

|

第2步 |

干燥,1小时 |

|

35℃ |

|

第3步 |

重复上述步骤 |

表1 Prohesion测试的试验条件

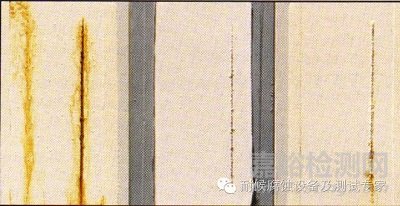

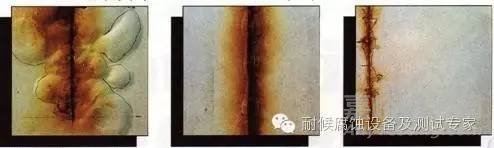

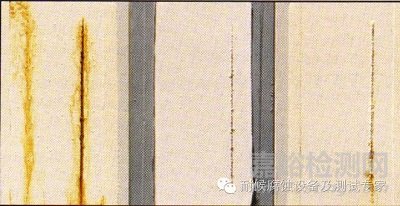

与连续中性盐雾试验相比,Prohesion测试与户外大气腐蚀的相关性好一些。以下图1是一种涂料在连续中性盐雾试验、户外大气腐蚀和Prohesion测试条件下的结果。从图1中明显看出,Prohesion测试与户外大气腐蚀的相关性比连续中性盐雾试验与户外大气腐蚀的相关性好。

连续中性盐雾试验,500小时 户外大气腐蚀,4年 Prohesion测试,500小时

图1 Prohesion测试与连续中性盐雾试验的比较

1.2.2 CCT-1测试

还有一些主要用于汽车腐蚀测试的循环盐雾试验,如CCT-1(CCT-A)。CCT-1测试同Prohesion测试一样,也是干湿交替循环。不过,具体的测试条件不同,如盐溶液及溶液浓度不一样,而且CCT-1测试还多了饱和潮湿循环。CCT-1测试具体的试验条件如表2所示:

|

步骤 |

循环 |

盐溶液浓度 |

箱体内温度及相对湿度 |

|

第1步 |

喷雾,4小时 |

5%氯化钠 |

35℃ |

|

第2步 |

干燥,2小时 |

|

60℃ |

|

第3步 |

饱和潮湿,2小时 |

|

50℃,相对湿度95% |

|

第4步 |

重复上述步骤 |

表2 CCT-1测试的试验条件

1.3 腐蚀+老化循环

对某些涂料来说,腐蚀循环中增加紫外线曝晒有利于提高一些产品的测试相关性。这是因为紫外线对涂料的破坏,降低了涂料对金属底材的保护,从而使产品更易腐蚀。腐蚀+老化循环由200小时Prohesion测试和200小时QUV紫外曝晒交替进行。具体的试验条件如表3所示:

|

步骤 |

循环 |

灯管类型或盐溶液浓度 |

箱体内温度 |

|

第1步 |

喷雾,1小时 |

0.05%氯化钠 |

25℃(或室温条件下) |

|

和0.35%硫酸铵 |

|

第2步 |

干燥,1小时 |

|

35℃ |

|

第3步 |

重复第1步和第2步,200小时 |

|

第4步 |

UV紫外光照,4小时 |

UVA-340灯管 |

60℃ |

|

第5步 |

冷凝,4小时 |

|

50℃ |

|

第6步 |

重复第4步和第5步,200小时 |

|

第7步 |

返回第1步 |

表3 腐蚀+老化循环试验条件

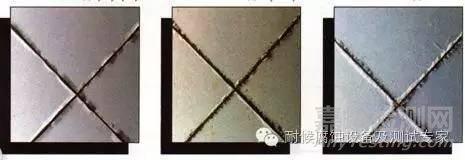

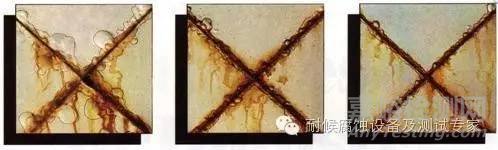

图1给出了Prohesion测试和连续中性盐雾试验与户外大气腐蚀之间的相关性比较,结果表明Prohesion测试与户外大气腐蚀之间的相关性较好。下面的图2将比较腐蚀+老化循环测试与Prohesion测试的结果。从图2中明显看出,腐蚀+老化循环测试与户外大气腐蚀的相关性比Prohesion测试与户外大气腐蚀的相关性好。

Prohesion测试,2000小时

腐蚀+老化循环测试,2000小时

户外大气腐蚀,27个月(海边)

图2腐蚀+老化循环测试与Prohesion测试的比较

以上提到的腐蚀+老化循环由200小时Prohesion测试和200小时QUV紫外暴露交替进行,并且试验从Prohesion测试开始。

ASTM D5894标准也是一个循环腐蚀+老化测试方法[6]。ASTMD5894中的测试条件由一周QUV紫外暴露和一周Prohesion测试交替进行,并且规定试验从紫外曝晒开始。

1.4 其它循环盐雾试验

还有的试验方法,除了Prohesion测试和紫外曝晒之外,还有冰冻循环,三者交替进行,如ISO20340标准中附录A的测试程序A。具体的试验条件如表4所示:

|

步骤 |

循环 |

灯管类型或盐溶液浓度 |

箱体内温度 |

|

第1步 |

UV紫外光照,4小时 |

UVA-340灯管 |

60℃ |

|

第2步 |

冷凝,4小时 |

|

50℃ |

|

第3步 |

重复第1步和第2步,72小时 |

|

第4步 |

喷雾,1小时 |

0.05%氯化钠 |

25℃(或室温条件下) |

|

和0.35%硫酸铵 |

|

第5步 |

干燥,1小时 |

|

35℃ |

|

第6步 |

重复第4步和第5步,72小时 |

|

第7步 |

冰冻,24小时 |

|

-20℃ |

|

第8步 |

返回第1步 |

表4 ISO 20340标准中附录A的测试程序

2、防腐涂料腐蚀、老化测试方法的建议

本文第1部分介绍了几种不同的实验室加速盐雾试验方法,通过之前研究者的试验结果,不难看出,对于防腐涂料,腐蚀+老化组合试验方法是目前实验室腐蚀测试方法中与海边大气暴露腐蚀相关性较好的方法。这种方法在耐腐蚀性能测试中,考虑紫外曝晒和干湿交替等因素,较好地模拟了户外大气腐蚀的真实情况。

另外,户外测试是实验室加速测试的基础。我们在进行实验室加速腐蚀、老化试验的基础上,也应结合开展户外大气腐蚀、老化试验,并用以指导实验室加速测试。

我国幅员辽阔,大气条件复杂,单一的加速腐蚀方法不大可能很好地模拟不同边区的腐蚀条件,建议集合多方力量,包括涂料厂家,国家腐蚀网站单位,相关领域科研单位,共同开发一些符合国情,相关性好的加速试验方法。

3、耐盐雾测试时间与实际防腐年限的关联

假如耐盐雾时间是480小时,防腐涂料的防腐年限可以多久?其实,两者之间并无直接的对应关系。不光是盐雾试验,光老化、循环腐蚀试验、耐湿热试验等其它人工加速老化试验也很难有对应关系。这是因为盐雾试验等,都不可能完全模拟出涂层所处的实际暴露环境条件。涂层实际暴露条件非常复杂,如果试验所模拟的条件越接近涂层实际暴露环境条件,那么两者的相关度就会越高,试验的结果越能代表涂层实际服役后的表现。

耐盐雾试验测试的数据是相对的,虽然我们无法把直接的测试数据换算成为真实环境中的耐候年限,但可以从不同批次的材料的比较中评估材料的耐腐蚀性能。例如,防腐蚀涂层体系中,可能稍稍改动,其耐盐雾腐蚀性能是常规材料的两倍之多。再比如,要求C4环境下,期望达到大于15年高耐久性的防护涂料体系,ISO12944标准要求,能通过720小时的盐雾试验和480小时水冷凝试验。但是,这不能说明,通过了这两项试验的涂层体系就一定能达到C4环境下的高耐久性。另外,也不是所有防护涂料体系都必须设置盐雾试验来考核涂层体系的性能。用于汽油、柴油等化学品储罐内壁的涂层体系,盐雾试验环境与涂层实际所处腐蚀环境条件相似性太低,涂层盐雾试验结果自然也实际服役的表现关联性太低,盐雾试验数据没有参考价值。