1、 理化检验

1.1 宏观观察

汽车底盘用排气管、冷却水不锈钢钢管等在出厂运行1~2a后,焊缝附近部位经常发生开裂现象,开裂部位距离焊缝边缘3~10mm。不锈钢钢管焊缝附近开裂部位宏观形貌如图1所示,由图1可知:排气管断口处无塑性变形,断口粗糙,未见疲劳源和疲劳扩展痕迹。开裂的不锈钢钢管材料为1Cr14Mn10Ni1钢。

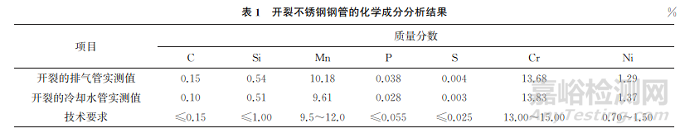

1.2 化学成分分析

对开裂的排气管和冷却水管进行化学成分分析,结果如表1所示,由表1可知:开裂不锈钢钢管的化学成分均符合技术要求。

1.3 金相检验

分别在开裂的排气管和冷却水管焊缝裂纹附近取样,用王水腐蚀试样后,将其置于光学显微镜下观察,结果如图2所示。由图2可知:裂纹附近均出现了明显的沿着晶界的黑色腐蚀产物和开裂现象。

1.4 腐蚀试验验证

从1Cr14Mn10Ni1和06Cr19Ni10两种不锈钢材料焊接的钢管焊缝附近取样,两种材料规格分别为75mm×1.5mm(外径 × 壁厚)、89mm×1.5mm(外径×壁厚),用王水腐蚀后,将其置于光学显微镜下观察,结果如图3所示。由图3可知:焊缝附近均未发现沿着晶界的黑色腐蚀产物和开裂现象。

将1Cr14Mn10Ni1和06Cr19Ni10两种不锈钢材料焊接钢管放置在中性盐雾试验箱中,5个月后取出焊接钢管,其宏观形貌如图4所示。由图4可知:1Cr14Mn10Ni1不锈钢钢管焊缝附近存在开裂现象,将开裂部位打开,断口处无塑性变形,断口粗糙,未见疲劳源和疲劳扩展痕迹;06Cr19Ni10不锈钢钢管焊缝附近未发生开裂。

从上述两件经过中性盐雾试验的1Cr14Mn10Ni1和06Cr19Ni10不锈钢钢管焊缝附近取样,用王水腐蚀后,将其置于光学显微镜下观察,结果如图5所示。由图5可知:1Cr14Mn10Ni1不锈钢钢管裂口附近出现沿着晶界的黑色腐蚀产物,06Cr19Ni10不锈钢钢管焊缝附近未出现沿着晶界的黑色腐蚀产物。

1.5 局部贫Cr程度对比

用体积分数为6%的FeCl3溶液对1Cr14Mn10Ni1不锈钢和06Cr19Ni10不锈钢焊接钢管进行腐蚀,焊缝附近局部贫Cr程度不同,导致其耐腐蚀程度差异明显,因此也可以用该方法直观、快速地鉴别焊缝附近局部贫Cr的程度。

分别采用4种不同的焊接工艺对2种规格的1Cr14Mn10Ni1不锈钢钢管进行焊接,经过24h的体积分数为6%的FeCl3溶液腐蚀后,焊缝附近3~5mm区域均已经断开。2种规格06Cr19Ni10不锈钢钢管分别采用了4种不同的焊接工艺,即使经过72h的体积分数为6%的FeCl3溶液腐蚀,焊缝两侧仅出现轻微的点状腐蚀,结果如表2所示。6%(体积分数)FeCl3溶液腐蚀后不锈钢钢管焊缝附近宏观形貌如图6所示。

2、 综合分析

奥氏体不锈钢含有少量的碳元素,其与铬元素形成碳化物Cr23C6,当加热到高温时,碳化物溶解于γ相中,温度越高,碳化物溶解得越多,再用急速冷却的方法将这种状态保存到室温,形成过饱和固溶体(固溶处理)。在缓慢冷却的过程中,为了保持平衡,碳化物会从固溶体中析出。过饱和固溶体是不稳定的,在低温(400~850℃)下再加热时,碳化物会沉淀出来(敏化处理)。碳化物通常是优先沿晶粒间界析出的,这种变化使奥氏体不锈钢产生了晶间腐蚀趋向。在焊接时,靠近焊缝处的温度也会高达400~850℃,因此,奥氏体不锈钢材料的焊接结构都有受晶间腐蚀而发生破坏的可能。

敏化处理时,碳元素向晶粒间界的扩散速率比铬元素大,Cr23C6在晶粒间界发生沉淀,在晶粒间界及其临近区域的铬元素发生贫乏现象。当铬元素含量降低到钝化所需的铬元素含量极限值以下时,构成了微电池,加速了沿晶粒间界的腐蚀。

奥氏体不锈钢焊接接头在焊接后的快速冷却时,在奥氏体组织中呈现过饱和状态的碳,一旦遇到400~850℃的加热温度及适当的保留时间,晶内铬原子的扩散速率比碳原子小,铬原子来不及向晶界扩散,导致晶界附近铬含量大幅度降低,形成贫铬区,材料的耐腐蚀性降低,进而引发晶间腐蚀。

1Cr14Mn10Ni1和06Cr19Ni10均属于奥氏体型不锈钢材料。1Cr14Mn10Ni1不锈钢中的碳元素质量分数上限为0.15%,铬元素质量分数下限为13.00%;06Cr19Ni10不锈钢材料的碳元素质量分数上限为0.08%,铬元素质量分数下限为18.00%。1Cr14Mn10Ni1不锈钢碳含量较高,更容易形成Cr23C6碳化物,同时铬元素质量分数较低,“局部贫Cr”区域的铬元素质量分数更容易低于钝化所需的铬元素质量分数的极限值;不同规格的1Cr14Mn10Ni1及06Cr19Ni10不锈钢钢管采用不同的焊接工艺,经6%(体积分数)的FeCl3溶液腐蚀后,1Cr14Mn10Ni1不锈钢钢管焊缝附近断裂倾向严重,也进一步得到了试验的验证。

1Cr14Mn10Ni1焊管经5个月长周期中性盐雾腐蚀后,焊缝附近出现开裂现象,常见的发生焊缝附近开裂的都是1Cr14Mn10Ni1不锈钢钢管,裂缝附近晶粒间界出现的黑色腐蚀产物是“局部贫Cr”所构成大阴极-小阳极的微电池导致的晶间腐蚀。06Cr19Ni10不锈钢钢管焊缝附近几乎没有开裂,说明1Cr14Mn10Ni1焊管更容易出现晶间腐蚀,是开裂失效的主要原因。

预防和控制不锈钢焊接件晶间腐蚀的措施主要有:采用低碳不锈钢材料、进行焊后热处理、加入强碳化物等。受汽车底盘用排气管、冷却水管等不锈钢钢管设计结构、成本、制造能力等综合因素的限制,难以进行焊后热处理。加入钛和铌元素的强碳化物焊接接头受到焊接热循环的作用,在过热区发生了TiC和NbC的溶解,这时的稳定剂Ti、Nb元素已经失去了稳定碳元素的作用,如果该接头被再次加热到400~850℃或其在这个温度下工作,就有出现刀状腐蚀的危险,且材料成本较高。建议采用06Cr19Ni10等低碳甚至超低碳不锈钢材料。

3、 结论

(1)1Cr14Mn10Ni1不锈钢材料排气管、冷却水管在焊接过程中,晶界附近容易析出Cr23C6碳化物,从而导致焊缝附近出现“局部贫Cr”区域,构成大阴极-小阳极的微电池,形成晶间腐蚀,导致焊缝附近局部的材料性能恶化,甚至出现早期断裂。

(2)采用6%(体积分数)的 FeCl3溶液对不锈钢焊接试样进行腐蚀,可以鉴别焊缝附近“贫Cr”的区域和程度。

(3)采用06Cr19Ni10等低碳不锈钢材料可有效抑制钢管焊缝附近出现晶间腐蚀。

作者:冯红兵,赵浩飞,戎志冕,李坤洋,建占一

单位:宇通客车股份有限公司

来源:《理化检验-物理分册》2023年第8期