您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-02 14:55

钢铁制品的质量受到非金属夹杂物的影响,此研究旨在探讨非金属夹杂物对钢铁产品质量的影响,并提出相应的控制策略。首先,介绍了非金属夹杂物的定义和分类。其次,分析了夹杂物对钢铁产品性能的影响,并探讨了夹杂物的来源和形成机制。然后,对非金属夹杂物的控制策略进行了研究,包括原料和熔炼控制策略、凝固和处理控制策略、加工和制造控制策略以及检测和评估技术。最后,评估了策略的有效性并提出了优化和改进的建议。

1、 研究背景和意义

钢铁制品是现代工业中被广泛应用的材料之一,其质量对产品的性能和可靠性具有重要影响。非金属夹杂物是指存在于钢铁材料中的非金属性杂质,如氧化物、硫化物、氮化物等。这些夹杂物会对钢铁产品的力学性能、耐腐蚀性能和加工性能产生不利影响。因此,研究非金属夹杂物对钢铁产品质量的影响,并提出有效的控制策略,对于提高钢铁制品的质量和性能具有重要意义。

2、 非金属夹杂物对钢铁产品质量的影响

2.1 非金属夹杂物的定义和分类

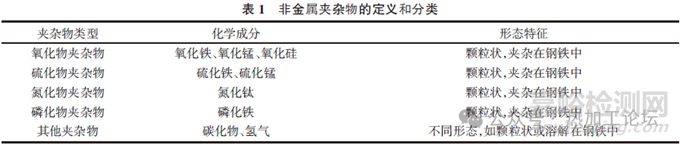

非金属夹杂物是指存在于钢铁材料中的非金属性杂质。根据其化学成分和形态特征,非金属夹杂物可以分为以下几类:氧化物夹杂物、硫化物夹杂物、氮化物夹杂物、磷化物夹杂物以及其他夹杂物。表1列出了这些夹杂物的定义和分类。

这些夹杂物的存在会对钢铁产品的性能产生不利影响,包括力学性能、耐腐蚀性能、热加工性能、塑性和韧性等。因此,准确了解和分类非金属夹杂物对钢铁产品质量的影响是非常重要的,以制定相应的控制策略来提高产品的质量和性能。

2.2 夹杂物对钢铁产品性能的影响

夹杂物的存在会降低钢铁的力学性能。例如,氧化物夹杂物和硫化物夹杂物会导致钢铁的塑性和韧性下降,使其更容易发生断裂和变形,硬度和强度等力学性能也会受到影响。其次,夹杂物会降低钢铁的耐腐蚀性能。氧化物夹杂物和硫化物夹杂物的存在会导致钢铁表面易受到腐蚀物质的侵蚀,加速钢铁的腐蚀过程,这些都将降低钢铁产品的寿命和使用性能。此外,夹杂物对钢铁的热加工性能也有负面影响。夹杂物的存在会导致钢铁在热处理和加工过程中易产生裂纹、变形或热裂等,使其敏感性增加,从而影响加工工艺和产品的质量。夹杂物还会对钢铁的塑性和韧性产生不利影响。特别是颗粒状夹杂物,会在钢铁中形成应力集中点,降低钢铁的抗拉强度和冲击韧性。

2.3 夹杂物来源和形成机制

在钢铁的原料中,可能存在各种非金属杂质,如氧化物、硫化物、磷化物等。这些杂质可能与矿石、燃料、还原剂等原料直接或间接地混合在一起,进而成为夹杂物的组成部分。其次,熔炼过程中的化学反应也会导致夹杂物的形成。在钢铁的高温熔炼过程中,原料中的杂质会与熔体中的金属元素发生化学反应,形成不溶性的夹杂物。例如,氧化物夹杂物可以由金属与氧气反应生成,硫化物夹杂物可以由金属与硫反应生成。此外,凝固过程中的夹杂物也可能形成。当钢铁从高温状态迅速冷却至固态时,原本溶解在熔体中的夹杂物可能随着凝固形成颗粒状的夹杂物。这是因为在凝固过程中,金属和非金属元素的溶解度发生变化,导致非金属元素析出形成夹杂物。此外,夹杂物的形成还受到钢铁生产过程中的其他因素的影响,例如温度、压力、气氛条件等。不恰当的操作条件和环境可能促进夹杂物的形成和积聚,关于夹杂物来源和形成机制的相关信息见表2。

3、 非金属夹杂物控制策略研究

3.1 原料和熔炼控制策略

在原料控制方面,选择高品质的原料是关键。优质原料含有较少非金属夹杂物,如高纯度的矿石和废钢。通过原料的筛选和分级,可以降低非金属夹杂物的初始含量。此外,对原料进行预处理也是重要的控制手段,如研磨、洗涤和磁选等,以去除表面的污染物和不良颗粒,减少夹杂物的引入。控制原料的混合比例也是必要的,以确保成分均匀、夹杂物含量较低的原料供给。

控制熔炼炉的温度,确保熔体达到适宜的温度范围,有利于夹杂物的析出和分离,便于其被有效去除。同时,气氛控制也是重要的策略之一。通过调节熔炼过程中的气氛条件,可以避免氧气、氮气等气体与熔体中的金属元素发生反应,产生氧化物、氮化物等夹杂物。采用惰性气氛或还原气氛可以减少夹杂物的形成。

此外,在熔炼过程中适量加入熔剂也是常用的控制手段。熔剂能够与夹杂物发生反应,促使其形成易于分离和排除的化合物,减少夹杂物在熔体中的存在。同时,通过熔体搅拌和脱气设备的应用,可以有效去除熔体中的气体和夹杂物。搅拌能够促使夹杂物分散,并加速其与金属的反应;脱气可以去除熔体中的氢气等气体,减少夹杂物的形成。

3.2 凝固和处理控制策略

通过调整钢铁的冷却速率,可以影响凝固过程中夹杂物的形成。较快的冷却速率有助于夹杂物在熔体中析出,并形成易于分离的形式,减少其在固态钢铁中的分布。控制冷却速率可以通过调整冷却介质的温度和流速,以及使用冷却装置和冷却模具等方式实现。其次,结晶核形成控制是另一个重要的策略。在凝固过程中,夹杂物往往以晶界或包裹在晶粒内的形式存在。通过合理控制凝固过程中的结晶核形成,可以减少夹杂物的数量和尺寸。一种常用的控制方法是添加合适的结晶核形成剂,促使钢铁中形成良好的晶核,从而限制夹杂物的生长和分布。

处理控制策略在钢铁生产中是减少非金属夹杂物的另一个重要环节。处理过程主要包括熔炼渣处理、渣中非金属夹杂物的分离和夹杂物的沉淀。熔炼渣处理是通过添加适当的熔剂和调整处理温度来促进夹杂物与熔渣的反应,使其形成易于分离的化合物,从而减少夹杂物在钢铁中的含量。同时,适当的渣中夹杂物的分离工艺也是关键,如采用磁选、浮选、沉淀等方法,可以有效去除熔渣中的非金属夹杂物。

3.3 加工和制造控制策略

在钢铁的加工和制造过程中,采取一系列控制策略能够有效降低非金属夹杂物的含量,提高产品的质量。首先,需要对生产工艺进行优化,确保操作参数的合理选择。这包括合适的加工温度、变形速率、变形度等因素,以减少夹杂物的形成和扩散。例如,在热处理过程中,控制加热温度和保持时间,避免过高的温度和过长的保温时间引起夹杂物形成。在塑性加工过程中,采取适当的变形温度、变形速率和变形度,以减少夹杂物的产生;其次,加工过程中的设备和工具也需要保持良好的清洁。定期进行设备清洁和维护,减少杂质和污染物的积聚,可以避免夹杂物的污染和传播。此外,严格控制操作人员的操作规范和卫生条件,防止人为因素引起的夹杂物的引入;另外,加工过程中的检测和检验控制策略也是至关重要的。通过引入适当的检测方法和检验标准,能够及时发现和排除夹杂物,确保产品质量。常用的夹杂物检测方法包括金相显微镜观察、超声波检测、X射线检测和磁粉检测等。通过建立有效的检测标准和流程,可以对产品进行全面的夹杂物评估和筛查。

3.4 检测和评估技术

针对钢铁中的非金属夹杂物,有多种检测和评估技术可供选择。其中,金相显微镜观察是一种常用的检测方法。通过金相显微镜观察,可以对样品进行显微镜下的观察和分析,以确定夹杂物的形态、大小、分布和组成。这种方法通常需要对样品进行切割、打磨和腐蚀等预处理步骤,然后使用光学显微镜观察样品的组织结构,并根据夹杂物的特征进行识别和计数。另一种常见的检测技术是超声波检测。超声波技术利用超声波在材料中的传播特性,通过测量超声波的传播时间、幅值和衰减等参数,来判断材料中的夹杂物情况。这种方法可以非破坏地检测样品,并且能够快速获取大量的数据。超声波检测技术具有高灵敏度和高分辨率的优点,能够检测到微小的夹杂物,并提供关于夹杂物的位置、尺寸和形态的信息。此外,X射线检测也是一种常用的夹杂物检测技术。通过利用X射线的穿透能力,可以对样品进行透射X射线检测。夹杂物会对X 射线产生吸收和散射,通过测量透射X射线的强度和衰减情况,可以确定夹杂物的存在和特征。X射线检测技术可以用于对大型或复杂形状的样品进行检测,具有快速、非破坏的优点。此外,磁粉检测也是一种常用的夹杂物检测技术,特别适用于检测钢铁表面的裂纹和夹杂物。磁粉检测利用磁场的作用,将磁粉散布在样品表面,然后观察磁粉在夹杂物处的聚集情况来判断夹杂物的存在和位置。

4、 策略的有效性与优化

4.1 策略的实施效果评估

在评估策略的实施效果时,关键的指标是夹杂物的含量和分布情况。针对夹杂物含量的评估,可以采用多种检测技术,如金相显微镜观察、超声波检测、X射线检测等。通过对生产过程中采集的样品进行检测和分析,可以获取夹杂物的数量、大小、分布和形态信息。

这些数据可以与事先设定的目标值或质量标准进行比较,以评估策略的实施效果。此外,还可以利用统计分析方法对夹杂物数据进行处理和解读。通过统计学指标和分布分析,可以识别出夹杂物的主要来源、偏差情况以及潜在的改进空间。例如,可以计算夹杂物的平均值、标准差、范围等统计指标,以了解夹杂物的整体水平和变异程度。同时,可以绘制夹杂物的频率分布图、箱线图等,以查看夹杂物的分布情况和异常值。此外,对策略的实施效果进行定量评估也是重要的一环。通过建立合适的评估指标体系,可以对钢铁产品的性能进行全面评估。这些指标可以包括强度、韧性、耐腐蚀性等关键性能参数。通过对实际产品进行物理、化学和力学测试,可以获取相关数据并与目标值进行对比。这样可以评估策略对产品性能的影响,并确定策略的有效性。

4.2 策略的优化和改进

数据驱动的优化是一个重要的方向。通过收集和分析夹杂物相关的数据,包括夹杂物含量、形态、分布等,可以揭示夹杂物的来源、形成机制以及其与生产过程参数的关系。基于这些数据,可以利用数据分析、统计学和机器学习等技术方法,建立模型和算法,从而预测和控制夹杂物的产生。这将为优化生产过程和改进控制策略提供科学依据。其次,过程参数的优化是关键的一环。通过深入理解夹杂物的形成机制,可以针对生产过程中的关键参数进行优化。例如,调整熔炼温度、合金配比、熔炼时间等参数,以降低夹杂物的含量和改善其分布。此外,对于凝固和处理过程,可以优化凝固速度、温度梯度、凝固结构等参数,以促进夹杂物的分离和漂浮,从而减少其对成品质量的影响。另外,加工和制造过程的优化也是必要的。在加工阶段,可以采取适当的加工工艺和工具,以最大程度地减少夹杂物的引入和扩散。例如,优化切割、锻造、轧制等工艺,控制加工温度和速度,避免夹杂物的进一步分散和弥散。

5、 结论

通过对非金属夹杂物对钢铁产品质量的影响进行研究,文章提出了原料和熔炼控制策略、凝固和处理控制策略、加工和制造控制策略以及检测和评估技术等控制策略,为提高钢铁制品质量和性能提供了有效的参考和指导。

来源:南京钢铁股份有限公司