您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-10-31 15:01

导读

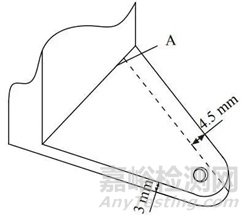

某在役零件(铝合金,牌号LC9),局部如图1所 示,壁厚3.0~4.0mm,表面涂有较平整的漆层(厚 度约0.15mm)。

其制造过程中,A部位未圆滑过渡,产生应力集中。

使用过程中,A部位及相关部位极易产生疲劳裂纹,导致零件使用功能失效。

为保证使用安全,需对其进行监测与检测,确定是否产生裂纹及裂纹埋深。

由于零件结构及安装等原因,此部位的裂纹具有很强的隐蔽性,不易在通常状态下的维护监测与检测中被发现,对使用安全造成隐患和危害。

由于涡流检测受漆层的影响较小,并结合考虑零件的结构、安装等因素,在服役状态下的监测 与检测,选择低频涡流检测法对零件表面和近表面 进行针对裂纹的检测。

(图1 某在役零件局部示意)

1.低频涡流检测试验过程

1.1涡流仪器的选择

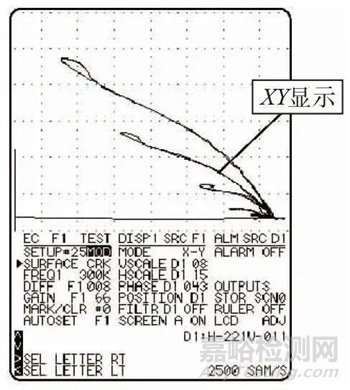

选用数字化阻抗平面型涡流探伤仪,检测信号 如图2所示,可同时显示幅度信息和相位信息,能综合显示被检测部位阻抗的变化。

有利于对缺陷的大小、深度等信息作出较准确的判断。

1.2频率选择

检测频率的选择是涡流检测的关键因素,与被 检测零件的材料及透入深度密切相关。

根据定义,透入深度δ为涡流密度,为表面涡流密度的1/e时的深度,针对铝合金零件有:

(图2 阻抗平面信号显示图)

式中:δ为标准透入深度,m;f为频率,Hz;σ为材料的电导率,S/m。

计算:材料的电导率σ为18.3MS/m,按2.6倍的标准透入深度3.0~5.0mm。

根据公式(1)计算可得频率犳选择范围是0.5~1.0kHz。

从透入深度公式可知,透入深度δ与频率f的平方根成反比,即频率f越大,透入深度δ越小。

对检测近表面缺陷而言,应采用较低频率进行检测。

即从理论计算及分析可知,使用较低频率0.5~1.0kHz,匹配恰当探头,选择适应的检测参数,便可实现对图1所示零件A部位及相关部位近表面裂纹的检测。

1.3探头选择

由于是对零件服役状态的检测,且可能存在一定 深度的裂纹,因此选择探头应主要考虑两个方面的因 素,一方面考虑零部件的结构、安装部位,其次考虑涡流的透入深度。

试验选择较大直径的低频探头。

1.4对比试样的制作

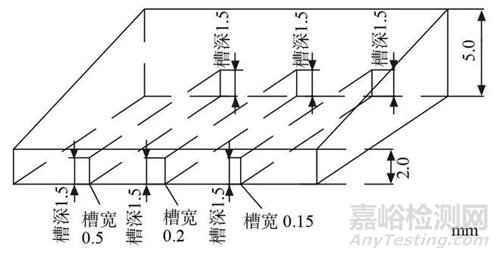

按照GJB2908-XX《涡流检验方法》标准要求, 涡流检测裂纹缺陷时,采用槽型来模拟裂纹缺陷。

检测结果借助于对比试样中人工缺陷显示信号的灵敏度响应。

对比试样制作材料选用LC9铝合金,表面涂漆 与被检测零件相同(厚度约0.15mm,对比试样与被检零件具有相同的表面状态,减少因漆层对检测造成的影响)如图3所示。

(图3 不同埋深、相同裂纹深度对比试样)

对比试样厚度为2.0~5.0mm,刻槽深度1.5mm。

某处近表面缺陷的埋藏深度可根据探头在对比试样的具体位置进行测量或计算。

为防止边缘效应对检测的影响,获取壁厚3.0mm和4.5mm处裂纹的真实阻抗平面显示。

1.5检测灵敏度的调节

首先开机进入涡流探伤阻抗平面图模式。

经过 多次试验,选择可兼顾不同埋深、较低频率的探头,型号dt-500,检测频率选择1.0~1.2kHz均可,增益范围在70~80dB为宜,相位可按观察习惯进行调节。

调整X-Y比例(显示信号在水平与垂直方向的比例)、调整增益的dB值,直到裂纹信号幅度满 足检测要求。

以刻槽宽度0.15mm、埋深3.0mm 处的响应信号作为探伤灵敏度。

在试样上进行灵敏度调试和 在实际的检测操作中,应注意埋深3.0,4.5mm处与对比试样上裂纹信号的甄别。

由于在零件表面的涂漆不均匀处,会在探头运动时产生提离,尤其是小直径的探头,实际操作中应注意提离效应的影响。

1.6检测结果

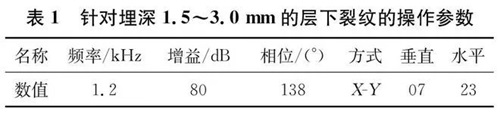

表1是针对埋深1.5~3.0mm层下裂纹调整后较理想的操作参数,其中垂直/水平参数表示的是缺陷显示在屏幕上时,对其在垂直和水平方向上的 相对调整。

(表 1)

按上述调整的检测灵敏度在对比试样进行扫 查,根据缺陷信号的幅值-相位,即可对裂纹缺陷埋深做出判断。

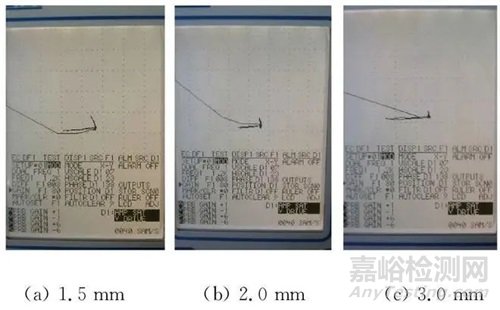

图4是使用探头DT-500在图3所示对比试样上的检测结果。

(图4 检测图3所示对比试样不同埋深缺陷的阻抗信号显示图)

从显示可知,埋藏深度越大相位角越大,幅值的变化也很明显。

以上试验结果与理论计算基本相符,理想的工 作频率与探头线圈密切相关。

使用较大的垂直/水平比,是为了避免因增益较大导致信噪比减小,无法区分裂纹缺陷的阻抗平面显示。

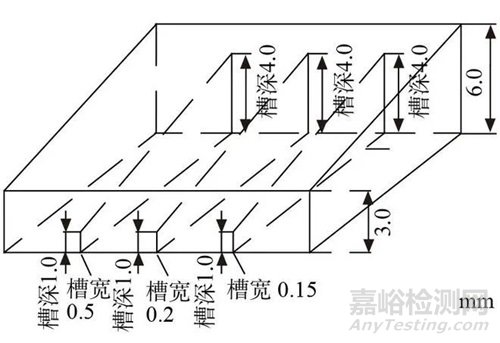

在获得的解决方案中,同样也可以针对不同深 度的裂纹,制作相应的对比试样,用于监测层下裂纹的扩展,如图5所示。

(图5 相同埋深、不同裂纹深度对比试样)

对比试样厚度:3.0~6.0mm;

刻槽深度:1.0~4.0mm;

刻槽埋深:2.0mm。

某处近表面缺陷的刻槽深度可根据探头在对比试样的具体位置测量或计算。

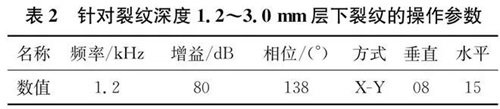

表2是对裂纹深度1.2~3.0mm层下裂纹,调整后较理想的操作参数。

(表 2)

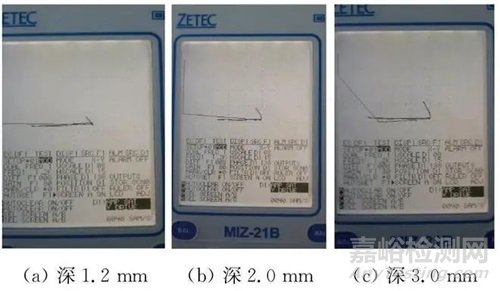

图6是使用探头DT-500在图5所示对比试样上的检测结果。

从显示可知,裂纹深度越大幅值越大,因裂纹埋深相同相位基本无变化。

在实际操作中,缺陷的显示应与对比试样对比后进行判断。

(图6 检测图5所示对比试样的 不同裂纹深度缺陷的阻抗信号显示图)

2. 实际应用

针对该零件的涡流检测试验,根据现场的实际 情况制定了专门的涡流检测工艺,对在役零件进行了普查。

由于是在在役状态下进行的现场检测,存在较多的影响因素,检测灵敏度低于试验状态。

共发现了3件问题零件,经分解检查后与涡流探伤的结果基本一致。

虽然在役状态下涡流检测的灵敏度低于试验状 态,但并没有影响对缺陷性质的判断。

3.结论

对在役零件近表面裂纹的涡流检测,更好的选 择是针对检测的具体要求,制作更适宜的专用探头、选择正确的工作参数等,达到对近表面裂纹缺陷的埋深及裂纹本身的深度作出正确的判断,监测其萌生、扩展情况。

来源:Internet