您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2024-11-01 09:48

摘要

振动信号具有丰富的轴承健康状况信息,因此在轴承故障诊断中得到了广泛应用。然而,由于测量振动信号需要外部感应器,这种方式花费高,此外,在无法使用或安装外部传感器的机器系统中,基于振动信号的方法是不切实际的。但是电流信号的获取是非侵入式的,成本较低,因此,基于电机电流信号的轴承故障诊断方法受到了研究人员的广泛关注。

然而,该方法的性能仍然不如基于振动信号的方法,特别是在外部轴承(安装在电动机外部的轴承)的故障诊断情况下。

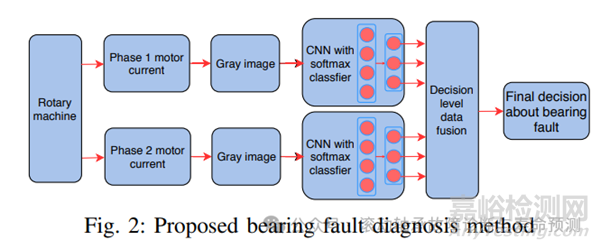

因此,本文提出了一种基于电机电流信号的故障诊断方法,该方法利用深度学习和信息融合技术,可应用于旋转机械系统的外轴承故障诊断。该方法 ①采用来自电机电流的多个相位的原始信号作为直接输入,从每个相位的电流信号中提取特征。②然后用卷积神经网络对每个特征集进行分类。③为了提高分类精度,引入了一种新的决策级信息融合技术,将所有卷积神经网络的信息融合在一起。④将决策级信息融合问题转化为简单的模式分类任务,通过熟悉的监督学习算法即可有效解决。⑤通过对实际轴承故障信号的实验,验证了所提故障诊断方法的有效性。

1、 引言

滚动轴承(Rolling element bearings REBs)是旋转机械中最关键的部件之一,旋转机械的精确、可靠运行在很大程度上取决于滚动轴承(REBs)的健康状况。在大型机械系统中,轴承缺陷占故障的40%,在小型机械系统中占90%。因此,轴承故障的检测和准确诊断十分重要。

目前,振动信号是最流行的机器健康监测方法,因为它们能够传达机械系统健康状况的内在信息。振动信号测量需要外部振动传感器,如加速度计,安装在轴承壳周围。通常,振动信号传感器的成本较高,并且安装振动传感器需要直接进入机器。由于这些缺点,基于振动信号的轴承故障监测仅限于易于访问的系统。在需要对近不可及的位置或偏远位置进行过程监控的情况下,如离心泵、低温泵等,不能应用基于振动信号的故障诊断。在工业上,许多感应电动机驱动的设备已经通过变频器实现控制目的的电流监测或通过电流互感器实现保护目的的电流监测。

因此,电机的定子电流通常很容易用于故障诊断的目的,不需要安装其他类型的传感器。即使在没有变频器和电流互感器的情况下,电流换能器也可以方便地测量电机的定子电流,具有准确、无创、经济的优点。

因此,电机电流信号分析因其低成本和非侵入性被认为是一种很有前途的状态监测技术。

根据安装位置,我们可以区分两种类型的轴承:

1、安装在电机内部的轴承(内部轴承)

2、安装在电机外部的轴承(外部轴承)

基于振动信号的方法、和基于电机电流信号的方法、对内部轴承的故障诊断进行了广泛的研究。在外置轴承情况下,基于振动信号的方法比基于电流信号的方法具有更好的精度。

外部轴承的缺陷对电机电流的影响是间接的,因为其特征必须通过转矩振动沿传动系传递。此外,外部轴承的影响是衰减的,并与动力过程的干扰重叠,导致信号噪声大,难以检测。

传统的信号处理和特征提取技术在利用电机电流信号进行外轴承故障诊断时并不成功。近年来,深度学习技术被广泛应用于传统的智能故障诊断。

深度学习算法是一种机器学习算法,它采用具有多层数据处理单元的深度架构。深度学习具有自动学习多层数据抽象的能力,在故障诊断应用中从原始信号中提取特征时,具有很高的准确率,优于其他传统的信号处理和特征提取技术。受此观点启发,本文提出一种利用深度学习从电流信号中提取特征的先进技术。

目前,单传感器数据被广泛用于轴承故障诊断。然而,在安装了多传感器的机械系统中,多传感器信号已被用于轴承故障诊断。在安装了多个传感器的系统中,这些传感器测量的信号是无序的,并且与多个源相关。因此,需要信息融合技术来有效地融合来自多个传感器的信息。

论文提出一种可获取多相电机电流信号的旋转机械系统轴承故障诊断方法。该方法直接使用电机电流的多相原始信号作为输入,提取各相电流信号的特征,并通过相应的深度学习模型进行分类。

结构如下:

第二节:简要介绍本工作中使用的深度学习算法卷积神经网络(CNN)

第三节:解释提出的基于监督学习的决策级IF

第四节:阐述提出的轴承故障诊断方法

第五节:实验过程

第六节:总结全文

2、 卷积神经网络(CNN)

CNN是一种前馈神经网络,主要模拟人类大脑视觉系统的运行。

CNN的结构具有三个关键的架构思想:局部接受域、权重共享和空间域的子采样。因此,CNN适用于处理二维数据。

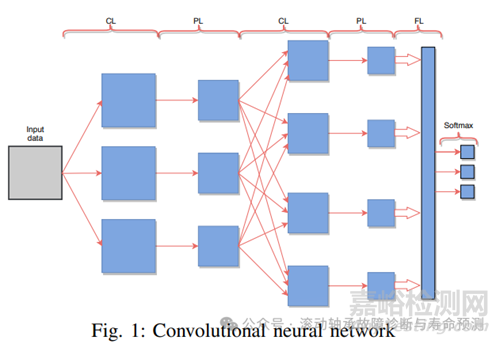

CNN由卷积层(convolutional layer,CL)、池化层(pooling layer, PL)、全连接层(fully-connected layer,FL)和softmax层四层构成。

CNN处理二维输入数据的结构如图1所示:

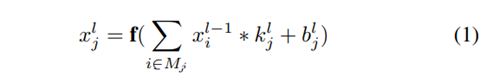

在卷积层(CL)中处理输入数据的操作可以用以下公式进行数学建模:

整流线性单元(ReLU)由于计算简单、速度快,常被用作CLs的启动函数。ReLU方程为:

每个卷积层(CL)直接与池化层(PL)相连。池化层(PL)有助于减少数据的大小,并使卷积层(CL)学习的数据抽象随着输入的小平移而变得不变。

池化层(PL)的数学运算可以用下式表示:

CNN中的全连接层(FL)可以看作是一个正则前馈神经网络。全连接层(FL)中的神经元直接连接到前一层的所有输出。最后,softmax层起分类器的作用。softmax函数将一个n维实数向量变换为一个范围为(0;1)。softmax函数的方程为:

3、 提出决策级信息融合方法

IF被定义为融合来自不同输入的信息或数据的过程,以获得比单独从每个来源获得的信息更好的信息。

本节解释所提出的决策级IF算法。为了简单说明,我们考虑旋转机械轴承故障的识别问题。

4、 提出轴承故障诊断方法

本文研究的对象是外轴承,区别于内轴承(电机内部)。外部轴承的缺陷以间接的方式影响电机电流,因为它的特征必须通过扭矩振动沿传动系统传输。此外,外部轴承的影响是阻尼的,并与来自供电过程的干扰重叠,导致噪声和难以检测的信号。

因此,为了将定子电流作为故障检测器的输入,必须开发一种更有效的特征提取器。

所提出的轴承故障诊断方法示意图如图2所示:

首先,同时测量来自电机电流的多相(至少两相)的信号。每个电机电流相位的测量信号被保存为一个单独的数据集,每个数据集将在下一步独立处理。

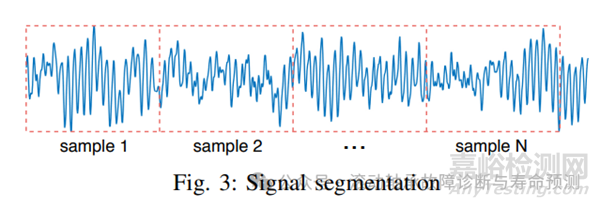

对于给定的一个相位的原始电流信号,使用滑动窗口将该信号分成相等的样本,如图3所示:

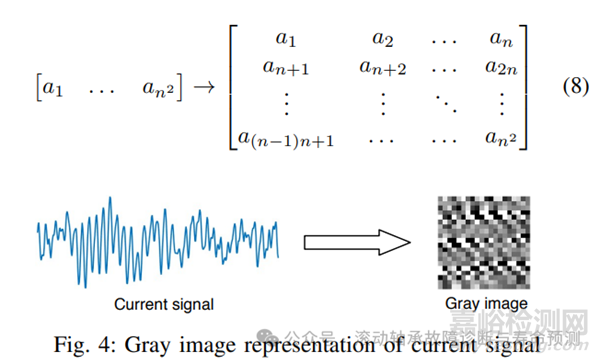

原始测量信号为一维(1−D)形式。为了便于用2−D CNN处理,这些信号通过简单地将信号幅度阵列重新排列成方阵形式而转换为2−D形式。假设将每个信号样本表示为幅度为1 × n²的数组,则变换结果为n × n矩阵,如式8所示:

5、 实验

5.1 试验台和数据准备

使用的轴承数据源由德国帕德博恩大学设计与驱动技术主席KatData Center提供。

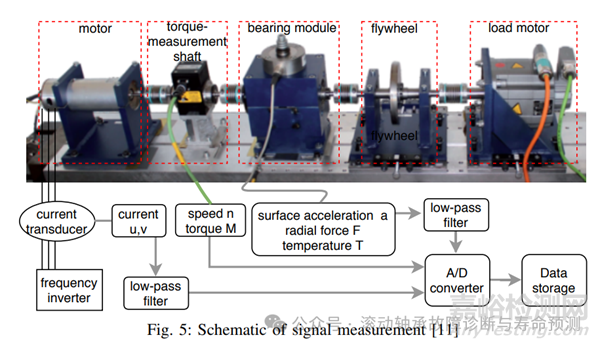

试验台的设置如图5所示:

该试验台由五个主要部件组成。左边是电机、扭矩测量轴、轴承测试模块、飞轮和负载电机。

在轴承测试模块中安装不同缺陷类型的球轴承,生成实验数据。

轴承缺陷是通过加速寿命试验得到的真实损伤。试验台上使用了三种类型的滚珠轴承:外滚圈故障轴承、内滚圈故障轴承和健康轴承。通过改变电机的转速(S)、负载电机的负载转矩(M)和作用在测试轴承上的径向力(F),可以改变试验台的操作。轴承上的径向力、扭矩测量轴上的负载转矩、轴承模块内的转速和油温与电机电流和振动信号同步测量。

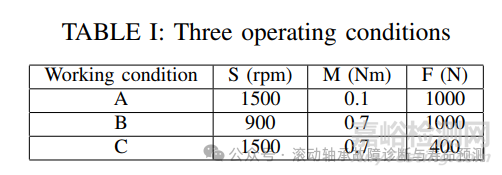

在本试验中,考虑三种试验条件,如表1所示:

如表2所示,对于每种轴承工况,建立了五种不同的轴承代码进行数据测量:

对于每个轴承代码,进行了20次测量。每次测量结果保存为MATLAB文件,该文件包含振动信号(VS)、一相电流信号(CS1)和二相电流信号(CS2)。

5.2 信号分析

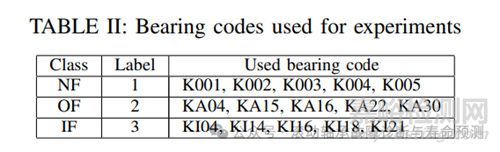

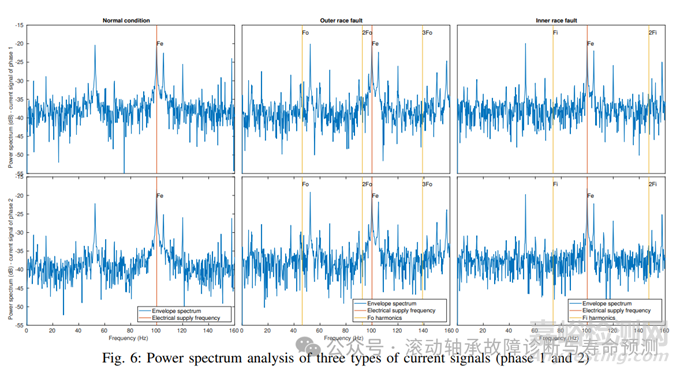

采用包络谱分析方法对轴承正常信号、外圈故障信号和内圈故障信号三种电流信号进行分析。包络信号的功率谱如图6所示:

可以观察到,很难从当前信号中提取出用于外轴承故障诊断的特征。因此,为了利用电流信号诊断轴承故障,需要开发有效的特征学习方法。

5.3 实验结果

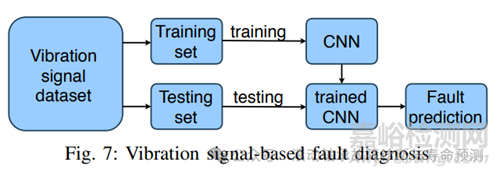

实验流程如图7所示:

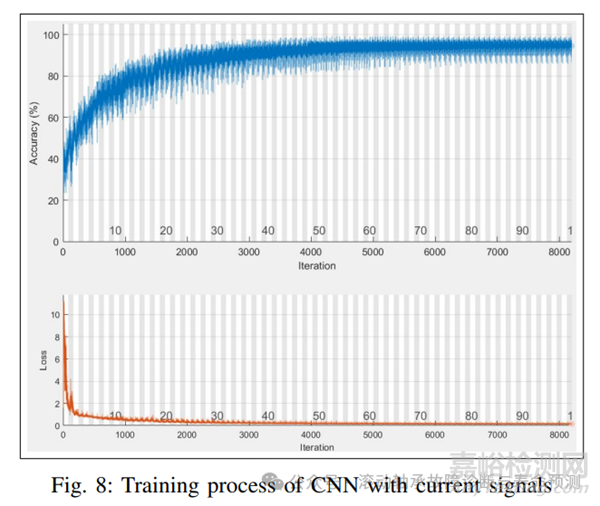

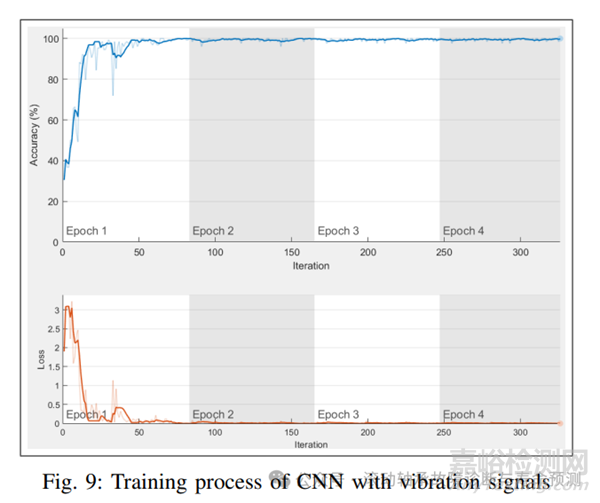

电流信号和振动信号下cnn的训练过程分别如图8和图9所示:

为了提高基于cs的方法的性能,我们使用了第三节中提出的中频技术来提高故障检测的准确性。由于所提出的IF技术是基于监督学习的,我们为这个问题建立了单独的训练集和测试集。将训练集1 (CS1数据集)的所有样本输入到相应的诊断模型CNN1中。

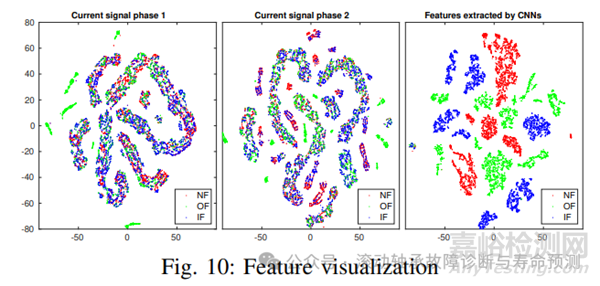

该算法的思想是将高维数据点以一种尊重点之间相似性的方式嵌入低维数据点。将tSNE技术应用于三个数据集:原始电流信号阶段1、原始电流信号阶段2和通过该方法提取的特征集。

三个数据集的二维嵌入如图10所示:

从原始电流信号阶段1和阶段2中提取的特征可视化如图3所示。可以观察到,这个可视化中的数据点是明显分开的。因此,利用所提出的网络提取的特征可以很容易地识别数据点的标签。

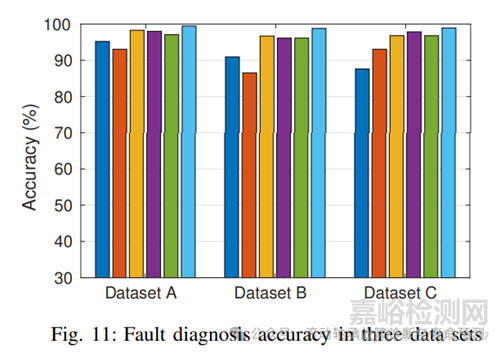

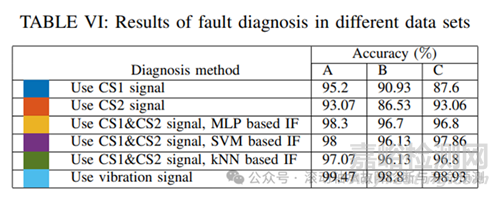

为了更深入地评价所提出的轴承故障诊断方法,我们考虑了另外三种试验台的运行条件。数据集A、B、C分别来自于表1所示的三种工况,在之前的实验中使用的是工况1对应的数据集A。然后,我们对数据集B和c进行了相同的实验。实验结果如图11和表VI所示。

可以看出,在基于电流信号的方法中,如果单独使用单个电流1相或2相,故障检测精度较低。然而,如果使用中频技术合并当前信号的两相信息,则精度显着提高。与精度高达99:47%的基于振动信号的方法相比,该方法的性能略低。

与基于电机电流信号的方法相比,我们提出的方法具有更好的性能。如第1节所述,在使用与本文相同的轴承数据源的情况下,这些作品采用了传统的特征提取方法,其故障检测准确率分别为93:3%和91:42%,并不能达到令人满意的效果。

6、 结论

由于现有的基于电流信号的工作不能提供令人满意的性能,外部轴承故障诊断通常采用基于振动信号的方法。然而,基于振动信号的方法有两个主要缺点:需要外部昂贵的振动传感器,并且需要直接访问机器。

本文提出了一种基于电流信号的轴承故障诊断方法,该方法采用深度学习算法CNN和决策级中频技术。该方法不仅具有成本效益和无创性,而且取得了令人满意的性能。此外,使用深度学习从原始信号中提取特征不需要手工提取特征。由于这些优点,所提出的轴承故障诊断方法在实际应用中具有广阔的应用前景。

在这项工作中,使用公共轴承数据源作为基准数据来评估所提出的方法。使用基准数据使我们能够专注于该方法的特征学习和分类方面,而无需考虑信号测量的准确性。然而,测量精度对故障诊断过程的结果有着深远的影响。因此,在实际的故障诊断系统中,测量精度是必须考虑的问题。

参考文献:

Hoang D T, Kang H J. A motor current signal-based bearing fault diagnosis using deep learning and information fusion[J]. IEEE Transactions on Instrumentation and Measurement, 2019, 69(6): 3325-3333.

来源:滚动轴承故障诊断与寿命