您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-03-10 17:08

在工业领域,螺栓被称为“工业之米”,属于紧固件的范畴,是应用最广泛的基础零件之一,在工程建筑、轨道交通、航空航天等各行各业中扮演着至关重要的角色,而作为近十年发展迅速的风电领域也对螺栓等紧固件有着严格的要求。

风电机组高强螺栓主要用于重要结构之间的连接,是风电机组的关键组成部分,影响着风电机组构件之间的连接可靠性和整个风电机组的服役效果及寿命。据统计,风电高强螺栓约占整台机组螺栓的77%,以某3 MW风机为例,高强度锚栓216支、塔筒螺栓432支、叶片螺栓336支、其他连接件约300支。

在复杂的应力、高温高压、周期振动等各种恶劣工况下工作,风电高强螺栓很容易产生裂纹,这些裂纹一般不易被发现,但在裂纹发展一定程度时,就经常会发生脆性断裂,从而造成重大安全事故。

因此,风电高强螺栓原位检测技术研究迫在眉睫,为了确保工业安全,必须尽早发现裂纹缺陷,以便及时更换,把隐患扼杀在摇篮中。作为目前无损检测领域热度较高的超声波技术成为了研究重点,该技术也逐渐向螺栓轴向应力和疲劳裂纹的检测应用发展。

螺栓检测技术

1.螺栓缺陷检测技术

目前对螺栓的检测主要包括出厂或拆卸检测和原位检测,其中出厂或拆卸检测以常规无损检测为主,辅以金相检测分析,原位检测即是在螺栓服役不拆卸状态下进行检测,可以采用超声检测技术。

1.磁粉检测

磁粉检测技术是一种用于检测铁磁体表面或近表面的微细损害的方法,利用磁粉进行螺栓检测时,需将螺栓进行纵向磁化,在螺栓端面磁化,磁场将与螺纹平行,很难发现环向裂纹。对于不允许拆卸或难拆卸的情况,此种方法难以使用。

2.渗透检测

渗透检测可用于检测结构件表面的裂纹、气孔、缩孔、疏松等缺陷,可应用于检测有色金属的锻件、冶金件、焊接件以及各种陶瓷、玻璃制品,适用于原材料、在制零件、成品零件和在役零件的表面质量检验。

3.涡流检测

载有交变直流的检测线圈接近被检测的导电试件时,表面和近表面将感应出涡流。通过测定检测线圈阻抗的变化,即可非破坏性地判断出被检件有无缺陷的信息。利用涡流对螺栓进行无损检测无法准确有效地检测出螺栓头与杆结合部位以及螺纹尾部的缺陷。

4.声发射检测

声发射技术作为一种动态无损检测技术,被用作监测材料损伤现象,而螺栓断裂前必会在材料层面有显著的声发射现象。弹性波可被传感器采集并转换为声发射信号,这种信号可以作为评判螺栓是否发生损伤的依据。但声发射检测技术对于检测人员的数据处理能力、专业能力要求较高,运用声发射技术检测原位螺栓无法满足检测的时效性要求。

5.超声检测

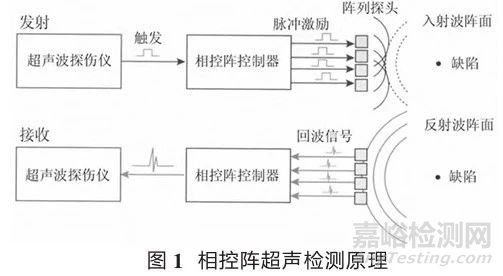

以上四种常规无损检测方法不适于原位螺栓检测应用,超声检测具有检测准确率高、设备简单、操作便捷的优点,可以实现螺栓的高效原位检测。目前的研究热点聚焦在相控阵超声检测技术,其检测原理如图1所示。

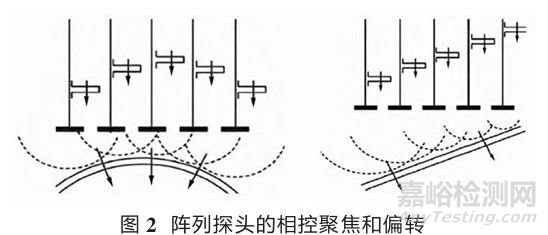

通过控制每一个晶片的激发时间,可以达到控制波阵面的效果。若在某个位置需要一个聚焦或者偏转的波阵面,则可根据不同阵元发射子波传播到设定位置的时间进行相应的延迟控制,便可以实现相控聚焦或者偏转的功能,如图2所示。各晶片产生的超声波叠加之后合成的超声波与单个相同面积同样晶片产生的超声波基本一致。

相控阵超声检测等同于同时拥有许多角度的超声波,多种角度的探头同时工作,具有聚焦功能,可以检测复杂工件,缺陷显示直观。

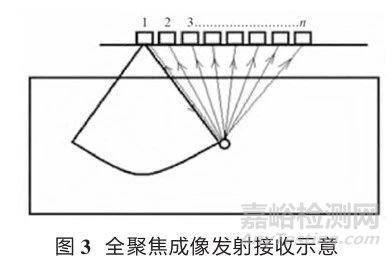

全聚焦成像是一种新的相控阵成像技术,是基于全矩阵采集数据进行的一种后处理成像算法,如图3所示,全聚焦技术是对检测区域内的每一个像素点都进行类似于相控阵技术的延迟聚焦计算,使得每个晶片都接收所有晶片的声场回波信号,然后进行叠加。通过全矩阵捕捉实现更高精度的分辨率和更高的检测灵敏度,增强结果的可视化程度,使得结果显示更直观、更简洁。

全聚焦相控阵技术具有图像分辨率高、聚焦效果好、信噪比高、缺陷检出率高、误判率低、有效声场覆盖范围宽等优势。

2.螺栓应力检测技术

螺栓预紧力的大小是评价当前螺栓可靠性的关键指标,螺栓在服役过程中所受到的冲击、振动、动态负载及沉降、蠕变、弛豫均会引起螺栓的预紧力降低。预紧力异常不仅会导致结构失效,从而造成经济的损失,还可能造成更严重的安全事故。

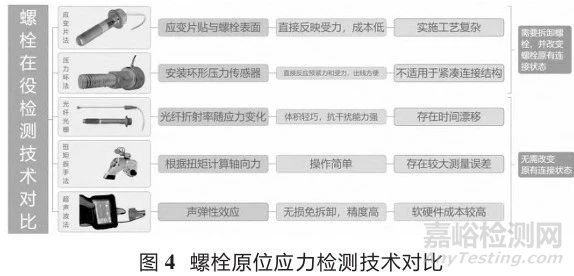

目前,国内外针对螺栓应力检测的方法主要有扭矩扳手法、应变片法、压力传感器法、光纤光栅法、超声波法等,具体如图4所示。超声波法是基于材料的声弹性效应,通过研究螺栓轴向应力与超声波传播时间变化,利用发射和接收时间差测量螺栓的轴向应力。

螺栓超声缺陷检测

1.试验对象

螺栓超声缺陷检测是利用超声脉冲反射法, 整个检测过程在不破坏防腐封闭涂层、不影响正常使用的情况下进行,省时省力,工序简单。

以风电机组大规格六角头塔筒螺栓为超声缺陷检测研究对象,根据风电机组机型规格的不同,其塔筒螺栓规格也有区别,目前常用的塔筒螺栓有M36、M42、M48、M56、M64五种规格,长度在200~500 mm范围之内。本次选用了42CrMoA的M56×285塔筒螺栓进行试验,如图5所示。

2.试验研究与分析

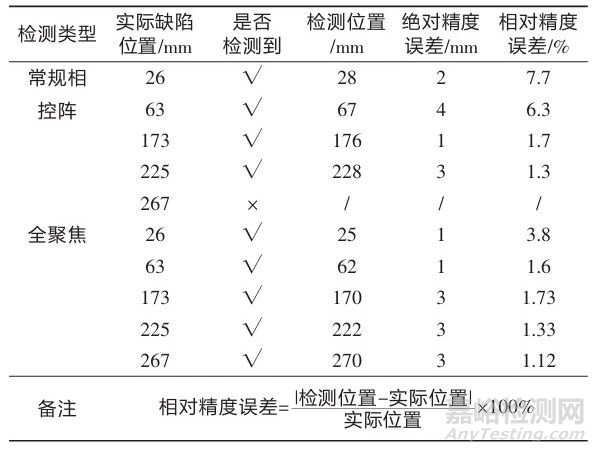

为验证螺栓超声缺陷检测能力,并对比常规相控阵超声检测和全聚焦相控阵超声检测的优缺点,首先通过线切割的方式在距螺纹端面26,63,173,225,267 mm五个位置自制了深度为1.5 mm、宽度为10 mm的缺陷,具体位置如图6所示。

在利用超声波法检测螺栓缺陷情况前,需要了解被检测螺栓的规格、材质和结构形式;按产品技术条件校准检测系统;清理或打磨检测端面的氧化锈斑、油污以及防腐镀层脱落造成的端面不平等。

为验证常规相控阵超声检测和全聚焦相控阵超声检测应用于螺栓无损检测的效果,利用不同设备对该试验螺栓进行检测。

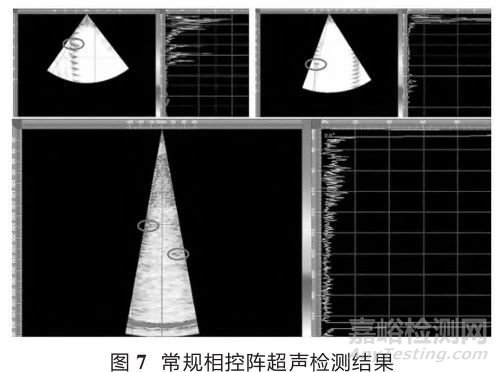

对螺栓进行超声缺陷检测时,将超声探头直接贴合在涂满耦合剂的检测端面,然后通过旋转探头角度观察检测结果图像,确定螺栓状态,超声检测结果为平行于探头方向的竖直扇形扫描内部成像,由于缺陷的位置不在同一竖直线上,因此需要探头旋转到不同的角度才能检测到不同的缺陷,具体检测结果如图7和图8所示。

从图中可以看到,当螺栓无损伤时,螺纹信号稳定清晰,间隔均匀,沿深度方向能量逐渐降低,图像颜色也随之变浅,光杆回波幅度较低,无明显显示;当螺栓有损伤时,螺纹部分的损伤会使原均匀的螺纹信号间出现异常信号,光杆部分的损伤在扫描图像中会存在颜色突变。

根据上述检测结果图,将检测结果总结如表1所示,常规相控阵超声检测检出率为80%,检测位置绝对精度误差不超过4 mm;全聚焦相控阵超声检测缺陷检出率为100%,检测位置绝对精度误差不超过3 mm。

表1 试验螺栓超声缺陷检测结果统计

常规和全聚焦相控阵超声检测均能满足螺栓缺陷检测要求,全聚焦相控阵超声检测检出率高、误判率低,且工作效率高,但设备价格高,对于长度在400 mm以上的螺栓,检测能力低于常规相控阵超声检测。

3.原位检测

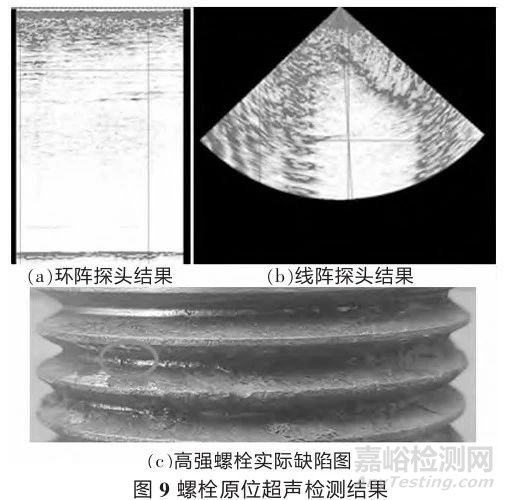

利用常规相控阵超声检测仪对螺栓进行原位缺陷检测,共计检测60根螺栓。检测过程中发现螺栓出现异常信号,在55 mm左右处存在缺陷,将此螺栓进行拆卸,并利用铁刷等物理工具进行表面处理,检测及实际结果如图9所示,缺陷大致为长4 mm、宽1.5 mm、深1.5 mm的蚀坑。

通过相控阵超声检测的实际应用证明,该技术可满足螺栓缺陷原位检测使用,而且检测灵敏度高,能检测长度长、距离远的缺陷。在风电机组的安全、稳定运行中具有重要的技术支持作用,在生产、使用、维护等过程中都可以发挥一定的作用。

螺栓超声应力检测

1.检测对象

以风电场常用的42CrMoA的叶片螺栓为研究对象,本次检测对象为M36×767的双头螺栓。利用超声波法检测螺栓预紧力时,按照以下四个步骤进行:

① 螺栓超声系数标定;

② 参考螺栓测试;

③ 设置仪器参数和螺栓编号;

④ 检测及数据处理。

2.试验标定

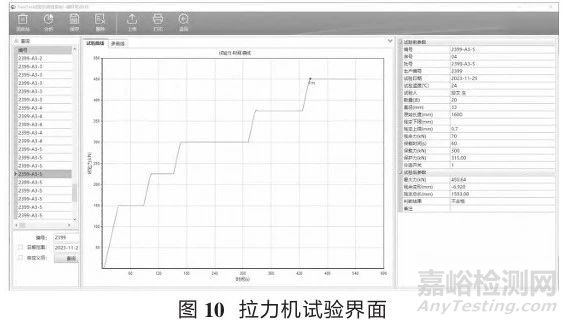

通过拉力试验机对螺栓超声系数进行标定,根据螺栓弹性范围、工作应力以及设备标定需求,将标定拉力范围为150~450 kN,以75 kN为间距,设置5个点位进行该型号螺栓的声时数据测量。拉力机试验界面如图10所示。

为准确测得螺栓的超声系数,利用两根同规格、同材质螺栓分别开展了3组试验。标定时超声纵波和横波信号如图11所示。

应力检测仪进行声时比计算及数据拟合,得到超声波各项系数,通过多组数据求平均得到螺栓的标定系数,标定报告如表2所示。

表2 叶片螺栓标定报告

3.原位检测

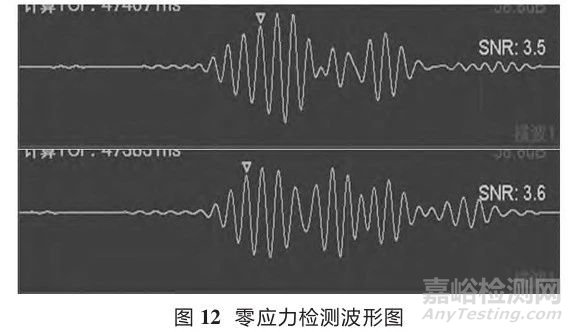

利用已标定的超声波系数,通过手持式超声应力检测仪对某风电场安装后的叶片螺栓进行检测,首先对零应力螺栓进行检测,获得如图12所示的超声波信号图,信噪比较高,可以有效测得螺栓零应力状态。

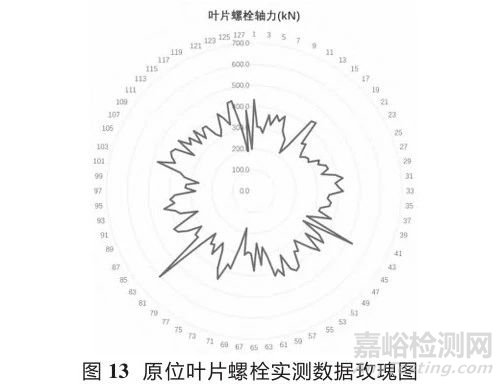

然后对128根原位叶片螺栓进行检测,通过手动选波的方式对螺栓力值进行修正,检测数据如图13所示。

本批次螺栓安装预紧轴力设计值为350 kN, 由于扭矩法安装螺栓预紧力存在很大散差,现场将设计预紧力的±30%作为偏差范围,经过对检测结果的数据分析,本批次叶片螺栓平均轴力为352 kN,4根存在欠拧问题,2根存在超拧问题,对该部分螺栓进行复验,检测结果仍存在问题,所以对该部分螺栓进行了重新预紧。

结论

风电机组对于高强螺栓原位检测有着强烈需求,原因归纳如下:

1.风电机组制造难度大、周期长、造价成本高,高强螺栓失效会导致局部系统失效、甚至是风电机组整体失效;

2.国内高强螺栓等风电零部件存在疲劳强度低、耐腐蚀性能差、寿命短等问题;

3.叶片螺栓、锚栓、塔筒螺栓等与传统标准件规格尺寸、服役环境、失效行为、维护方法等均存在较大差异,传统标准件检测技术与经验并不完全适用。

将超声技术应用于风电高强螺栓原位检测具有以下几个优势:

1.超声应力检测对螺栓应力变化表现敏感,对于螺栓原位应力检测操作简单、效率高,在常规叶片螺栓的应力检测中可以准确把控各螺栓应力值趋势和应力散差。

2.超声缺陷检测技术检测图像直观,便于清晰地识别缺陷,据试验统计,缺陷检出率可达80%以上,针对1.5 mm深度的缺陷,准确率在90%以上。

3.从试验和原位检测两方面考虑,超声检测技术可满足风电高强螺栓原位检测需求,对于保证风电机组安全运行具有重要意义。

作者:贾艳伟,杨中桂,郑翔南,李梦晗,赵智垒

工作单位:中船海为高科技有限公司、中国船舶集团有限公司第七一三研究所、河南省预应力高强度栓接结构连接件工程研究中心

来源:机电产品开发与创新

转自:智能紧固件及紧固工具

来源:Internet