您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-04-10 17:24

钛酸钡(BaTiO3)陶瓷是一种具有代表性的绝缘体铁电材料,其晶格结构为典型的钙钛矿结构,当向BaTiO3陶瓷中掺入稀土元素时,BaTiO3晶体会发生AB位离子取代,发生半导化,这种掺杂得到的BaTiO3基半导体陶瓷的电阻随着温度升高而增大,呈现正温度系数(PTC)效 应。具有良好阻温特性的BaTiO3基PTC陶瓷由于具有恒温加热、制作成本低、发热效率快等优点而被广泛应用于新能源电动汽车空调以及电池加热元件上。在许多电子和电力设备中,工作环境温度可能超过200℃。如果PTC陶瓷的居里温度过低,在高温下将无法继续发挥有效的PTC效应,从而影响设备的正常运行。由于铅具有较大的离子半径,掺杂铅可以改变BaTiO3基陶瓷的晶格参数,进而提高材料的铁电相-顺电相转变温度(即居里温度),此外,铅的掺杂还可以稳定材料的晶相,提高材料的高温性能。目前,钛酸铅钡基PTC陶瓷因其较高的居里温度(约250℃至300℃)逐渐成为高温应用领域中的重要材料。

新能源汽车的蓬勃发展对PTC陶瓷的电学性能提出了更高的要求,为此国内外学者致力于研究掺杂和烧结工艺对其性能的改善作用。适量的钙元素掺杂可以有效改善陶瓷晶粒尺寸,提高陶瓷的耐压性能。雷佳提出,适量的锶元素掺杂可以提高陶瓷的PTC性能。CHENG等通过向BaTiO3中掺杂施主杂质铌以及改变烧结工艺,制备出了室温电阻只有0.14Ω升阻比大于103的低阻PTC陶瓷。受主杂质锰的掺杂可以有效提高陶瓷的PTC效应。DING等通过改变锰含量、优化烧结温度和保温时间,制备出了室温电阻只有14Ω、升阻比达到105、温度系数约为22%的高性能PTC陶瓷。然而,有关铌-锰共掺钛酸铅钡基高居里点PTC陶瓷的研究较少。为此,作者通过向BaTiO3陶瓷中掺入铅、锶、钙、铌、锰来制备钛酸铅钡基高居里点PTC陶瓷,研究了不同烧结温度下铌、锰的复合掺杂对陶瓷微观结构、体积密度和阻温特性的影响,以期为提升陶瓷的PTC效应和高温稳定性提供试验参考。

1.试样制备与试验方法

试验原料包括BaTiO3粉末(纯度99.95%)、Pb3O4粉末(纯度98%)、TiO2粉末(纯度 99.8%)、 Nb2O5粉末(纯度99.99%)、MnCO3粉末(纯度99.95%)、CaCO3粉末(纯度99.99%)、SrCO3粉末(纯度99.99%)、SiO2粉末(纯度99.99%)、聚乙烯醇(PVA)溶液(质量分数6%)、无水乙醇和银浆SA-5120。采用固相反应法制备陶瓷,按照Ba0.976 6Ca0.021 2Sr0.002 2Ti1—x—yMnxNbyO3与PbTiO3物质的量比(0.66∶0.34)分别称取原料,其中,x为锰的物质的量分数,取0.0005,0.0008,0.0010,0.0015 ,0.0020,0.0025,y为铌的物质的量分数,取0.0020,0.0022,0.0024,0.0026,0.0028,0.0030。将配好的各原料倒进氧化锆球磨罐中,加入无水乙醇后在QM-QX1L型全方位行星球磨机中湿法球磨4h,放入90℃烘箱中干燥6h,再分别在1050℃与950 ℃的马弗炉中煅烧2h;将煅烧后的各原料混合并加入烧结助剂SiO2,二次球磨1h,然后加入适量PVA溶液,混合均匀后在300MPa压力下压制成圆片;将圆片置于马弗炉中进行排胶,然后分别在1250,1270 ,1290,1310℃保温30min烧结,再降温至1100℃保温2h,随炉冷却到室温。

采用D2 PHASER型X射线衍射仪(XRD)对陶瓷的物相组成进行分析,采用铜靶,Kα射线,扫描范围为10°~60°。使用阿基米德法对陶瓷的体积密度进行测试。使用SU 8010型场发射扫描电子显微镜(SEM)对陶瓷断面的微观形貌进行表征。先将陶瓷片表面抛光打磨,然后涂上SA-5120型欧姆银浆,在550℃下保温30min,完成电极烧结;使用WRT-II型电阻温度特性测定仪对两面涂覆电极的陶瓷进行阻温特性测试,测试电压为9V,升温速率为2℃·min-1。

2.试验结果与讨论

2.1 锰掺杂对陶瓷性能的影响

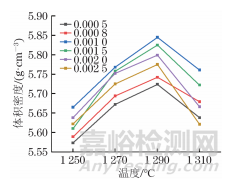

由图1可知,当烧结温度由1250℃升高到1310℃时,掺杂不同物质的量分数锰的陶瓷的体积密度均呈先升后降的趋势。当烧结温度为1250℃时,陶瓷未烧结完全,陶瓷晶粒生长不均匀,未达到良好的致密化,陶瓷的体积密度较低;随着烧结温度的升高,陶瓷逐渐致密化,体积密度增大;但是当烧结温度超过1290℃时,陶瓷出现过烧现象,导致致密性变差。当烧结温度为1290℃时,陶瓷的体积密度最高,因此后面研究锰掺杂对陶瓷性能影响时,烧结温度设定为1290℃。固定铌的物质的量分数为0.0028,在1290℃烧结温度下随着锰掺杂量的增加,陶瓷的体积密度先升后降,当掺杂锰的物质的量分数为0.0010时,陶瓷的体积密度最大,为5.845g·cm-3。

图 1 掺杂不同物质的量分数锰陶瓷的体积密度随烧结温度的变化曲线 ( 铌物质的量分数为 0.0028)

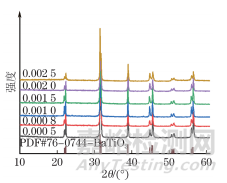

由图2可知:掺杂不同物质的量分数锰的陶瓷的XRD谱与四方相BaTiO3相似,说明所有陶瓷均为纯钙钛矿结构,未出现二次非钙钛矿相;随着锰掺杂量的增加,陶瓷的主晶相峰并未出现明显偏移,这是由于锰的离子半径(0.066nm)与钛(0.068nm)接近,当锰进入晶格时,优先取代钛。

图 2 1 290 ℃ 烧结温度下掺杂不同物质的量分数锰陶瓷的XRD 谱 ( 铌物质的量分数为 0.002 8)

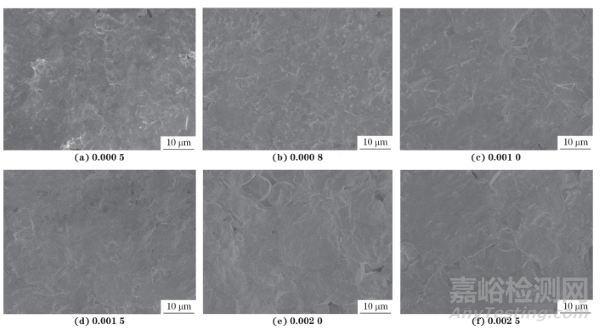

由图3可以看出:当掺杂锰的物质的量分数为0.0005,0.0008时,陶瓷晶粒生长不均匀,气孔较多;随着锰掺杂量的增加,陶瓷晶粒尺寸逐渐增大,当掺杂锰的物质的量分数增加到0.0010时,陶瓷的致密性最好,晶粒较饱和,晶粒尺寸均匀;当掺杂锰的物质的量分数达到0.0020和0.0025时,晶粒尺寸过大,同时陶瓷中出现较大气孔,致密性较差。可知,锰的掺杂有效促进了陶瓷晶粒的生长,这归因于锰掺杂使得氧空位增多,有利于烧结过程中传质的进行,从而增加了晶粒生长的驱动力。

图 3 1 290℃ 烧结温度下掺杂不同物质的量分数锰陶瓷的断面 SEM 形貌 ( 铌物质的量分数为 0.002 8)

由表1可以看出:随着锰掺杂量的增加,陶瓷的室温电阻率增大,这是因为在烧结时,偏析晶界处的受主杂质锰会增大陶瓷的晶界电阻率;随着锰掺杂量的增加,陶瓷的升阻比(最大电阻率与最小电阻率的比值)和温度系数(居里点后电阻率随温度变化的相对变化程度)基本呈先增后减的趋势,居里温度稳定为271~280℃。当掺杂锰的物质的量分数为0.0010时,升阻比最大,陶瓷的PTC效应最好,此时陶瓷具有较高的居里温度(276 ℃)和温度系数(18.14%)。根据Heywang-Jonker模型,PTC效应主要由陶瓷的晶界引起:随着锰掺杂量的增加,陶瓷晶界处锰离子大量富集,对施主杂质(铌)的电子进行补偿,晶界处的自由电子浓度下降,从而导致晶界电阻增加,陶瓷的电阻率快速增加,升阻比提升,因此PTC效应提高。但是,当掺杂锰物质的量分数超过0.0010时,更多的锰离子进入晶粒内,晶界电阻减小,对晶粒生长的抑制作用减弱,晶粒明显长大,晶粒内部电阻占据主导,PTC效应不再主要由晶界变化引起。这时陶瓷的电阻率在低温和高温之间的变化幅度降低,升阻比随锰掺杂量的增加而降低并趋于稳定。

表1 1 290 ℃烧结温度下掺杂不同物质的量分数锰陶瓷的阻温特性参数(铌物质的量分数为0.002 8)

2.2 铌掺杂对陶瓷性能的影响

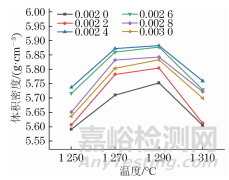

由图4可知,当烧结温度由1250℃升高到1310℃时,不同铌掺杂量陶瓷的体积密度均呈先升后降的趋势。随着烧结温度的升高,陶瓷逐渐致密化,体积密度增大;但是当烧结温度超过1290℃时,陶瓷出现过烧现象,导致致密性变差,体积密度降低。当烧结温度为1290℃时,不同铌掺杂量陶瓷的体积密度均最大,因此后面研究铌掺杂对陶瓷性能影响时,烧结温度设定为1290℃。固定掺杂锰的物质的量分数为0.0010,在烧结温度1290℃下随着铌掺杂量的增加,陶瓷的体积密度先增后减,当掺杂铌的物质的量分数为0.0024时,陶瓷的体积密度最大,为5.882g·cm-3。

图 4 掺杂不同物质的量分数铌的陶瓷的体积密度随烧结温度的变化曲线 ( 锰物质的量分数为 0.001 0)

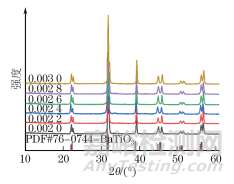

由图5可以看出:1290℃烧结温度下不同铌掺杂量陶瓷均显示出单一的BaTiO3主晶相,无杂峰产生,表明所掺杂的铌完全固溶到BaTiO3中;衍射峰位置与标准峰基本一致,未见明显偏移,这是因为Nb5+(半径0.069 nm)与Ti4+(半径0.068 nm)半径相近,Nb5+取代Ti4+进入钛酸钡晶格并未导致较大晶格畸变。

图 5 1 290 ℃ 烧结温度下掺杂不同物质的量分数铌的陶瓷的XRD谱 ( 锰物质的量分数为 0.0010)

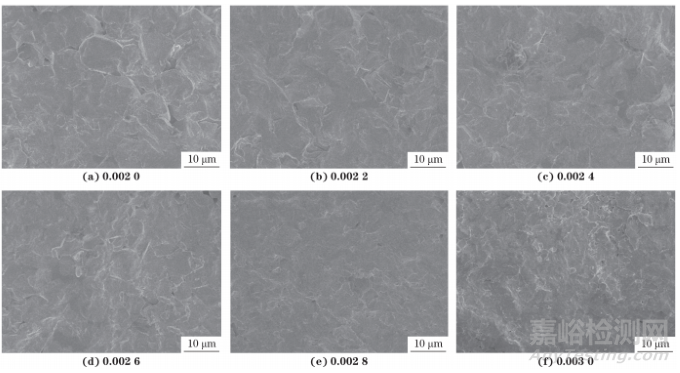

由图6可以看出:当掺杂铌的物质的量分数为0.0020,0.0022时,陶瓷晶粒尺寸为7~8μm,陶瓷中出现异常长大的晶粒以及气孔,此时陶瓷的致密性较差;随着铌掺杂量的增加,陶瓷的晶粒尺寸减小,气孔数量减少,这是因为铌掺杂量的增加会导致施主离子在晶界处发生偏析,从而使晶界处受主杂质的浓度增大,阻碍晶界移动的效果增强,因此晶粒尺寸减小。但是当掺杂铌的物质的量分数大于0.0024时,过量的铌可能导致烧结过程中晶界处的铌离子过度富集,阻碍晶界的有效移动和重新排列, 从而无法完全消除气孔,导致气孔数量增多,致密性降低。此外,铌的过量掺杂可能改变材料的烧结特 性,导致局部过烧或烧结不足,形成更多的气孔或使 原有的气孔尺寸进一步增大。当掺杂铌的物质的量 分数为0.0024时,陶瓷晶粒尺寸均匀,在4~5μm范围,气孔数量较少,致密性最好,因此体积密度最大。

图6 1290 ℃ 烧结温度下掺杂不同物质的量分数铌的陶瓷断面的 SEM 形貌 ( 锰物质的量分数为 0.0010)

由表2可以发现,随着铌掺杂量的增加,陶瓷的升阻比和温度系数均先增大后减小,室温电阻率先减小后增大,居里温度在270~281℃。铌作为施主离子(Nb5+)进入晶格后,会替代Ti4+,从而释放额外的电子,增加材料中的自由载流子数量;这些自由电子是通过施主掺杂的电子补偿机制产生的。当掺杂铌的物质的量分数为0.0020与0.0022时,自由移动的载流子较少,因此陶瓷的室温电阻率较大; 随着铌掺杂量的增加,自由移动的载流子数量增加, 陶瓷的室温电阻率逐渐减小;当铌物质的量分数为0.0024时,电子补偿机制最为显著,室温电阻率达到最小,且升阻比达到最大;当铌物质的量分数达到0.0026及以上时,大量TiO2在晶界处偏析,引起晶界势垒的增加,阻碍晶界移动,同时陶瓷结构中产生钡空位,通过空位补偿机制来平衡电荷,由于空位不具备导电性,自由移动的载流子数量减少,因此陶瓷室温电阻率增大。综上,当烧结温度为1290℃,掺杂锰和铌的物质的量分数分别为0.0010,0.0024时,钛酸铅钡基PTC陶瓷的电学性能最佳,升阻比和温度系数最大,分别为7.011×103和20.19%,室温电阻率为2.13×103Ω·cm,居里温度为281℃,这与此时陶瓷晶粒尺寸均匀、体积密度最大(5.882g·cm-3)有关。

表2 1 290 ℃烧结温度下掺杂不同物质的量分数铌的陶瓷的阻温特性参数(锰物质的量分数为0.001 0)

3.结 论

(1)随着烧结温度的升高,掺杂不同物质的量分数锰或铌的陶瓷的体积密度均呈先升后降的趋势,当烧结温度在1290℃,陶瓷的体积密度均最大,结构均为纯钙钛矿结构。

(2)当烧结温度为1290℃时,固定铌的物质的量分数为0.0028,随着锰掺杂量的增加,陶瓷的体积密度先升后降,晶粒尺寸增加,室温电阻率增大,升阻比和温度系数基本呈先增后减的趋势,居里温度稳定为271~280℃。固定锰的物质的量分数为0.0010时,随着铌掺杂量的增加,陶瓷的体积密度先增后减,晶粒尺寸减小,升阻比和温度系数先增大后减小,室温电阻率先减小后增大,居里温度稳定在270~281℃。

(3)当烧结温度为1290℃,掺杂锰和铌的物质的量分数分别为0.0010,0.0024时,钛酸铅钡基PTC陶瓷的阻温特性最佳,升阻比和温度系数最大,分别为7.011×103和20.19%,室温电阻率为2.13×103Ω·cm,居里温度为281℃,这与此时陶瓷晶粒尺寸均匀、体积密度最大(5.882g · cm-3)有关。

作者:莫志伟1,王焕平1,李登豪1,林孝杰2,马红萍3,高照1,蒋宗恒1,徐时清1

工作单位:1. 中国计量大学光电材料与器件研究院

2. 海宁永力电子陶瓷有限公司

3. 浙江科技大学机械与能源工程学院

来源:《机械工程材料》2025年3期

来源:机械工程材料