您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-11-04 14:59

零件淬火后总会或多或少的留有一些未转化的残留奥氏体。过多的残留奥氏体对零件的使用寿命和硬度不利,会造成软点和尺寸的不稳定性,但适量的残留奥氏体可以提高零件的疲劳强度。我们可以通过控制残留奥氏体来控制产品质量和使用寿命,以达到预期效果。

1.残留奥氏体对各类零件的影响

(1)滚动轴承要求有良好的耐磨性、高的滚动疲劳强度和好的尺寸精度稳定性,在常用应力水平下残留奥氏体对疲劳寿命影响不大。实际生产中轴承钢淬火后,一般不经过冷处理。

(2)齿轮一般也不需冷处理。残留奥氏体有利于其疲劳寿命的增加。

(3)对工具钢,残留奥氏体可增加耐冲击性。对于切削工具,残留奥氏体降低硬度使切削性能变坏。对钻头、丝锥等主要承受扭转应力的工具,适量的残留奥氏体是有利的。对压力加工的模具钢,尤其冲头适量的残留奥氏体是有益的。残留奥氏体相对于马氏体来说,残留奥氏体似海绵,可缓冲冲击,提高韧性,提高表面接触疲劳强度,延长冲头使用寿命。

(4)对量具,残留奥氏体不利于保证尺寸精度,必须用冷处理尽可能地消除残留奥氏体。

2.残留奥氏体影响因素分析

随着合金元素的提高,含碳量的增加,淬火中间停留或冷却速度缓慢,淬火温度提高,都会使残留奥氏体增加。淬火时冷却中断并等温停留,会使马氏体最终转变量减少,残留奥氏体增多,这就是奥氏体的热稳定化。含碳量在共析点0.8左右,残留奥氏体在25%以下,残留应力为压应力。零件渗碳后表面含碳量高,淬火后残留奥氏体增多。

决定残留奥氏体含量的主要因素分别是:

(1)原材料合金元素的影响:Mn、Ni、Cr合金元素使淬火后残留奥氏体增加。

(2)原材料碳含量增加,使残留奥氏体增加。

(3)热处理工艺上,奥氏体化温度提高,淬火温度提高,淬火终止温度提高,淬火冷却速度减弱,淬火中间停留,都会使残留奥氏体增加。在零件材料确定的基础上,热处理适当降低淬火温度,增加冷处理(延续淬火)等都是减少残留奥氏体的有效措施。零件经淬火冷处理回火后残留奥氏体均≤10%,GCr15轴承钢一般在5%左右。

3.减少残留奥氏体措施

一般热处理淬火后进行马氏体转变,同时不可避免地会出现残留奥氏体。要消除或控制残留奥氏体,主要有以下几种方法:

(1)增加冷处理。冷处理是淬火得延续其实质是降低冷却终止温度,使残留奥氏体进一步转化为马氏体。这在GCr15的柱塞偶件中广泛运用,是促使残留奥氏体转变的最有效的方法。一般残留奥氏体控制在10%以内。

(2)用贝氏体淬火取代马氏体淬火,即提高淬火终止温度,一般在Ms点附近等温,使反应生成铁素体和渗碳体形成的针状下贝氏体的类平衡组织,因不进行马氏体转变,而减少残留奥氏体。

(3)热处理工艺参数调整:①低碳钢渗碳时控制碳势,控制表面碳含量,控制氮碳化合物及碳化物级别,从而控制残留奥氏体。②降低奥氏体化淬火温度,淬火后立即回火,也可减少残留奥氏体的含量。③提高回火温度。可使钢中残留奥氏体转变为马氏体或分解,从而减少残留奥氏体。低于200℃回火,钢中残留奥氏体不分解。经过200~300℃回火,钢中残留奥氏体开始分解为下贝氏体。高于300℃回火,钢中残留奥氏体完全分解。在高速钢560℃回火冷却时一部分残留奥氏体发生马氏体转变,提高硬度,减少残留奥氏体。

(4)碳氮共渗时,氨气及碳氮化合物导致残留奥氏体增多。采用渗碳+淬火工艺取代碳氮共渗淬火,经过冷处理后可使在500倍放大镜下肉眼观察不到,残留奥氏体基本小于10%或5%。

4.生产运用

在具体生产中,运用于CB18、CPN2.2-0401挺柱体、滚轮衬套渗淬后残留奥氏体的控制。通过控制气氛,氨气通入量由40~80L/h,调整至20 L/h;丙烷控制在200 L/h,控制减少表面氮碳化合物及碳化物。降低淬火温度:由850℃调整至820~830℃,增加冷处理,回火温度由180℃提高到200℃等一系列工艺参数调整措施,使结果大为改善,控制残留奥氏体小于10%,达到技术要求。

锥阀材料20Cr,原采用碳氮共渗淬火+冷处理+回火,残留奥氏体超标。改为渗碳+淬火,控制渗碳时碳浓度1.0%,冷处理+回火,取得理想效果,使残留奥氏体在500倍放大镜下肉眼基本观察不到。残留奥氏体小于 10%,达到技术要求。

随着表面碳化物减少,残留奥氏体减少。因此控制碳势可控制残留奥氏体。根据实际生产经验,零件材料、热处理工艺及残留奥氏体控制范围见附表。对应金相组织分别如图1、图2、图3、图4和图5所示(均已是回火状态)。

不同材料及热处理工艺的残留奥氏体控制范围

|

材料 |

热工艺 |

残留奥氏体控制范围 |

备注 |

|

20Cr、16MnCr5 低合金钢 |

碳氮共渗淬火+冷处理 |

≤10%~15% |

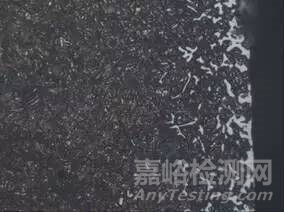

见图1 |

|

20Cr、16MnCr5 低合金钢 |

碳氮共渗淬火+冷处理,控制碳势 |

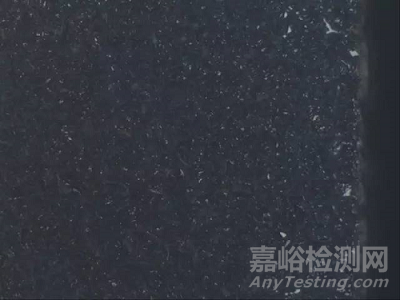

≤10% |

见图2 |

|

20Cr、16MnCr5 低合金钢 |

渗碳+淬火+冷处理 |

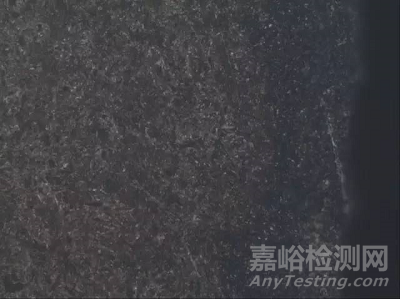

≤10% |

见图3 |

|

轴承钢 |

马氏体淬火+冷处理 |

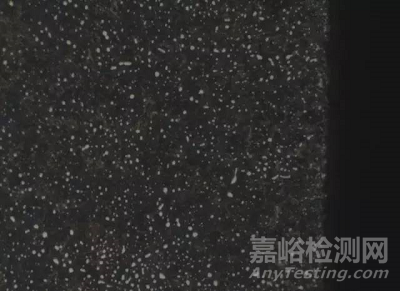

≤10% |

见图4 |

|

轴承钢 |

贝氏体淬火 |

≤2% |

见图5 |

图 1

图 2

图 3

图 4

图 5

通过金相图片对比分析,20Cr等低碳钢渗碳淬火,碳氮共渗淬火由于氨气的通入,在提高表面硬度、表面生成氮碳化合物的同时也会使淬火时表面残留奥氏体增多。炉内碳势过高,表面形成大块碳化物,也会使表面残留奥氏体增多,如图1所示。通过冷处理可转化掉部分残留奥氏体而使残留奥氏体降低,如图2所示。不通入氨气,光渗碳、淬火+冷处理,则残留奥氏体会很少,如图3所示。GCr15轴承钢采用马氏体淬火+冷处理+低温回火,残留奥氏体约5%,如图4所示。用贝氏体等温淬火,则残留奥氏体小于等于2%(均由上海交大X射线电镜法测量),如图5所示。

来源:唐学哲热处理生态圈