您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-10-09 14:54

某批次规格为EHA400*12的S30403封头在投入使用两年后,封头底部发生开裂泄露,为查明其开裂原因,对其宏观形貌、化学成分、力学性能、耐腐蚀性能、金相、腐蚀产物进行分析。结果表明:该S30403封头内壁筋板根部一侧焊缝局部焊趾处存在未熔合缺陷,HCl等富Clˉ的工作介质易由未熔合缺陷进入并沉积在搭接间隙内腔,在服役压力、焊接残余应力和加工应力的共同作用下,导致焊接薄弱处和封头表面应力腐蚀开裂。

1、概述

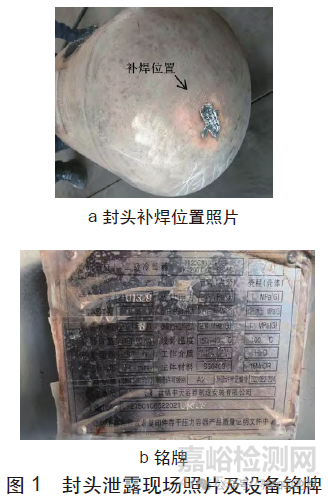

公司生产的某批次共计6 只规格为EHA400*12的S30403封头在交付客户使用两年后,其中2只封头在服役过程中发生开裂泄露。该批次封头生产工艺如下:钢板切圆-680T冷冲压成型-坡口-研磨-酸洗-交付。客户对泄露的封头进行渗透探伤确定泄漏位置后,将泄漏位置外壁进行打磨和补焊处理(如图1a所示),补焊所用焊丝熔敷金属材质为E308L-16。由设备铭牌可知(如图1b所示),封头内工作介质中存在HCl等富Clˉ的化合物。

2、失效分析

为查明其开裂原因,对其中1只开裂封头进行宏观形貌、化学成分、机械性能、耐腐蚀性能、断口形貌、金相组织进行检测及分析。

2.1 宏观形貌

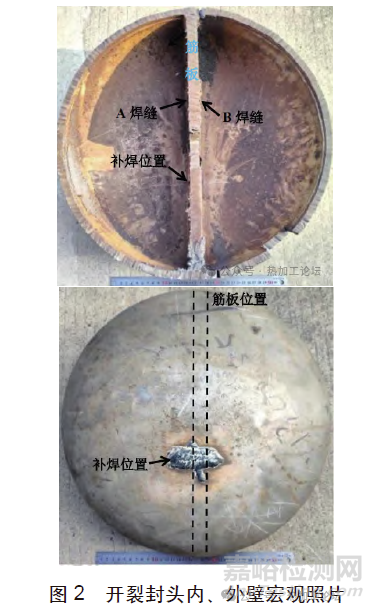

图2为封头内、外壁表面宏观照片,封头内壁中间存在一块筋板,筋板根部与封头内壁通过两侧的角焊缝连接,封头内壁存在大量红褐色锈蚀产物,观察发现,封头外壁补焊焊缝恰位于筋板根部与封头的角焊缝处。对该封头进行探伤检查,以确认其内壁表面开裂泄漏位置,图3为开裂封头内、外壁表面以及封头内壁筋板根部两侧角焊缝区域渗透探伤照片,封头外壁表面未见渗透探伤显影缺陷,封头内壁筋板根部两侧角焊缝中A焊缝在焊缝与筋板的焊趾处存在两处较明显的渗透探伤显影缺陷,且其中一处显影缺陷(1#显影缺陷)恰位于补焊位置,B焊缝显影缺陷不明显。

2.2 化学成分检测

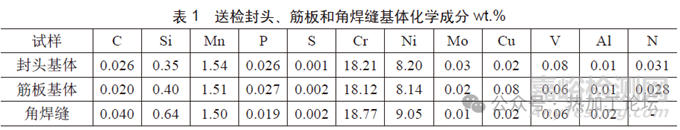

对封头、筋板和角焊缝基体取样进行化学成分检查,结果见表1,封头和筋板基体化学成分均符合GB/T 24511—2017中S30403技术规范,角焊缝基体化学成分符合角焊缝焊丝熔敷金属技术规范。

2.3 力学性能检测

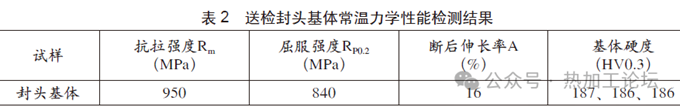

对封头基体取样进行常温力学性能测试,结果见表2,其强度明显高于、断后伸长率则低于GB/T 24511—2017中经固溶处理的S30403技术规范,这应与其成型加工过程中的冷作硬化作用有关。

2.4 封头基体耐腐蚀性试验

参照GB/T 4334—2020中E法对送检封头基体进行晶间腐蚀试验,试验后试样表面均无晶间腐蚀裂纹,如图4所示。

2.5 金相检查

2.5.1 封头和筋板常规金相检查

切取封头和筋板基体试样进行金相检查,根据GB/T 10561—2022评定封头基体非金属夹杂物级别为:BT1.0,DT1.0,筋板基体非金属夹杂物级别为:CT1.5,DT1.0。图5为封头和筋板基体金相组织照片,其组织均为奥氏体+5%条状铁素体,晶粒度为7级。

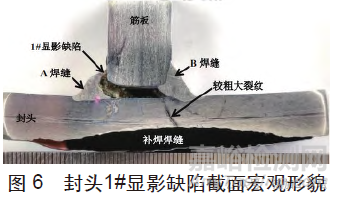

2.5.2 封头1#显影缺陷截面金相检查

切取1#显影缺陷截面试样进行金相检查,图6为封头1#显影缺陷截面宏观形貌,1#显影缺陷为A焊缝焊趾与筋板完全分离形成的缝隙缺陷,缝隙缺陷内存在较多填充物,筋板与封头之间还存在较大搭接间隙,缝隙缺陷与搭接间隙相连通,1#显影缺陷附近筋板表面、焊缝根部以及搭接间隙内封头表面还存在多条曲折分叉裂纹,裂纹均集中于焊缝附近,搭接间隙内封头表面的其中一条较粗大裂纹延伸至补焊焊缝,较粗大裂纹应是贯穿至外壁的泄漏裂纹。由此推测,1#显影缺陷处A焊缝焊趾与筋板之间的缝隙缺陷和筋板与封头之间的搭接间隙内封头表面的较粗大裂纹相连通导致封头发生泄漏。

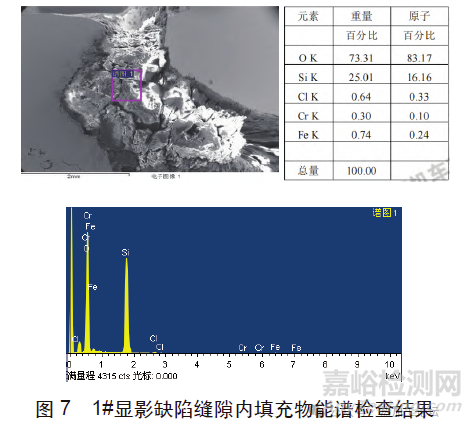

图7为封头1#显影缺陷缝隙内填充物能谱检查结果,其主要由O、Si元素组成,腐蚀性介质元素Cl含量也较高,这与其工作介质中元素组成相符。图8为封头1#显影缺陷截面金相组织,1#显影缝隙缺陷开口较大,缺陷处筋板表面几乎与筋板母材表面平行,且其表面组织为奥氏体,与母材组织基本一致,焊缝侧表面组织为奥氏体+条状和枝晶状铁素体,为典型的奥氏体不锈钢焊缝组织,焊缝侧表面还存在较多絮状小裂纹,这与其工作介质中存在腐蚀性介质元素Cl有关,1#显影缝隙缺陷具有焊接未熔合缺陷特征。

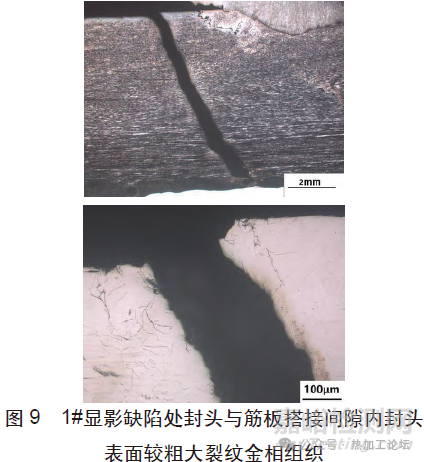

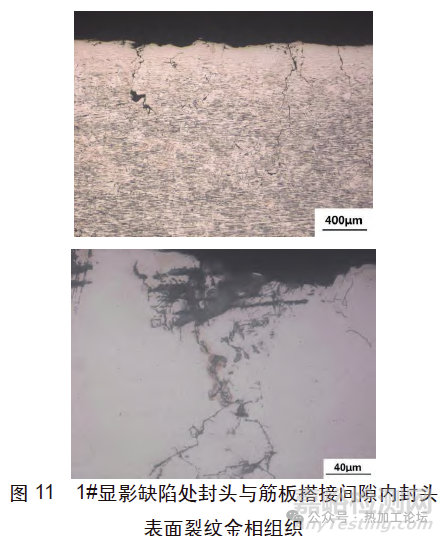

图9为1#显影缺陷处封头与筋板搭接间隙内封头表面较粗大裂纹金相组织,较粗大裂纹两侧存在或沿晶或穿晶的分叉裂纹。图10为1#显影缺陷处封头与筋板搭接间隙内封头表面较粗大裂纹内填充物能谱检查结果,填充物中O、F、S、Cl腐蚀性介质元素含量较高,较粗大裂纹符合应力腐蚀裂纹特征。图11为1#显影缺陷处封头与筋板搭接间隙内封头表面裂纹金相组织,封头与筋板搭接间隙内封头表面还存在多条起源于内壁表面的或沿晶或穿晶的分叉裂纹,均符合应力腐蚀裂纹特征。

3、结果与讨论

经宏观形貌检查,封头内壁中间筋板根部与封头内壁通过两侧的角焊缝连接,封头内壁存在大量红褐色锈蚀产物,封头外壁泄露处补焊焊缝恰位于筋板根部与封头的角焊缝处。经探伤检查,封头外壁表面未见渗透探伤显影缺陷,封头内壁筋板根部两侧角焊缝中A焊缝在焊缝与筋板的焊趾处(补焊位置)存在较明显的渗透探伤显影缺陷,将其标识为1#显影缺陷。

经化学成分检测,封头和筋板基体化学成分均符合GB/T 24511—2017中S30403技术规范,角焊缝基体化学成分符合焊丝熔敷金属技术规范。

经力学性能检测,送检封头基体强度明显高于、断后伸长率则低于GB/T 24511—2017中经固溶处理的S30403技术规范,这应与其成型加工过程中的冷作硬化作用有关。

经耐腐蚀性试验,送检封头基体参照GB/T 4334—2020中E法进行晶间腐蚀试验,试验后试样表面均无晶间腐蚀裂纹。

经金相检查,封头和筋板心部组织均为奥氏体+5%条状铁素体,晶粒度为7级,组织无明显异常。根据GB/T 10561—2022评定封头基体非金属夹杂物级别为:BT1.0,DT1.0,筋板基体非金属夹杂物级别为:CT1.5,DT1.0,级别均较低,说明其材质纯净度均较好。

经金相检查,封头1#显影缺陷为A焊缝焊趾与筋板之间的缝隙缺陷,缺陷内存在主要由O、Si元素组成的填充物,腐蚀性介质元素Cl-含量也较高,这与其工作介质中元素组成相符,缝隙缺陷开口较大,缺陷处筋板表面几乎与筋板母材表面平行,且其表面组织为奥氏体,与母材组织基本一致,焊缝侧表面组织为奥氏体+条状和枝晶状铁素体,为典型的奥氏体不锈钢焊缝组织,焊缝侧表面则存在较多絮状应力腐蚀小裂纹,1#显影缝隙缺陷具有焊接未熔合缺陷特征,焊缝侧缺陷表面存在应力腐蚀裂纹。而1#显影缺陷处封头与筋板搭接间隙较大,间隙内封头表面存在多条起源于内壁表面的或沿晶、或穿晶的分叉应力腐蚀裂纹,其中一条较粗大的应力腐蚀裂纹延伸至补焊焊缝,裂纹均集中于焊缝附近,由此推测,1#显影焊接未熔合缺陷和筋板与封头之间的搭接间隙内封头表面的较粗大应力腐蚀裂纹相连通导致封头发生泄漏。

4、结论与建议

封头开裂泄漏为Cl-的工作介质在筋板焊缝内形成持续侵蚀,在服役压力、焊接残余应力和加工应力的共同作用下,导致焊接薄弱处和较封闭处的封头表面应力腐蚀开裂。

封头内工作介质中存在HCl等富Cl-的化合物,不锈钢在含量稍高的氯离子环境中即会被腐蚀,易产生点蚀、应力腐蚀、晶间腐蚀等。

在条件允许的情况下,建议降低工作介质中氯离子的含量,以提高封头的使用寿命。此外,也可采用耐氯离子腐蚀能力强于S30403的S31603、S22053等材料,提高封头正常情况下的使用寿命。

来源:常州旷达威德机械有限公