您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-01-31 10:25

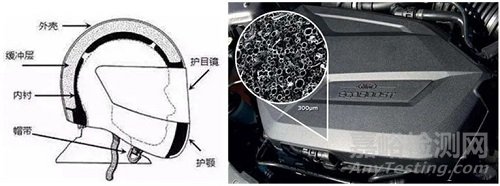

头盔的生产过程大概可分为6个部分:壳体制作、帽芯制作、舒适层衬垫制作、其他配件、组装、随机抽检。其中壳体制作中主要包括头盔外壳和内壳材料。头盔内部是缓冲层,多以EPS(可发性聚苯乙烯)或EPP(发泡聚丙烯)等材料为主,EPS比较常见,EPP材料是由PP改性得到,使用广泛,EPP材料的头盔多以高端头盔为主。结合EPP材料在汽车轻量化方面的应用,今天带大家先了解EPP材料的知识。

图1 EPP材料在头盔缓冲层和汽车上的应用

发泡聚丙烯方法

制备PP发泡材料,通常是在PP基体中引入大小均一的泡孔,比较常见的方法是在PP中加入发泡剂。根据发泡剂的不同,可以将PP发泡方法分为物理发泡法和化学发泡法,其中化学发泡剂有有放热型吸热型发泡剂之分。

影响发泡聚丙烯的内在因素

1、熔体强度

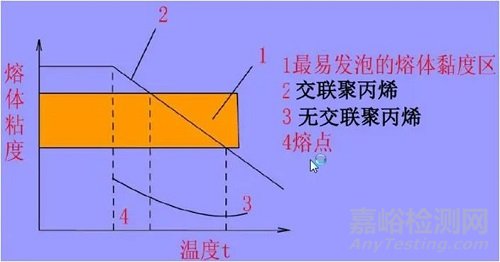

采用普通的聚丙烯进行发泡是很困难的,这是由于PP高分子结构中存在晶区,熔点在165-170℃之间,在温度超过熔点后,PP本身的粘度不够,会使发泡产生的气体四处逃散,不能有效的将气体裹住,会形成并孔、塌孔的现象,从而不能形成良好的发泡产品。

图2 聚丙烯熔体强度与温度的关系

相对而言,高熔体强度聚丙烯(HMSPP)具有较高熔体强度,在加工过程中有显著的应变硬效应,较普通 PP“可发性”有较大提高。市场上主要生产HMSPP 厂家有巴塞尔(Basell)和北欧化工(Borealis),具有PP发泡技术的厂家主要有Kaneka、BASF、Berstorff公司,其制备HMSPP的主要方法有共混法、直接合成法、微交联法和射线辐射法四大类。

2、PP结晶度及晶区尺寸

刚才提到,PP属于结晶型聚合物,有晶区和非晶区之分,其中晶区的结合能力强,发泡剂无法穿透,只能在PP的非晶区进行发泡,因而会使发泡不均匀且发泡量小,无法得到泡孔均一的发泡材料。另外,晶区面积小可以促进泡孔成核并减小泡孔尺寸;晶区面积大不利于泡孔成核,甚至导致无法发泡。

除了主要因素以外,也与其他因素有关,如发泡剂、加工工艺等,内在因素可以从这两方面考虑:一是对PP进行改性,获得高熔体强度PP(HMSPP);二是改变PP的结晶行为。

发泡PP材料制备方法

发泡是一个复杂的动力学过程,通常分为几个阶段进行。制备的PP发泡材料方法共有四种方法:挤出发泡法、釜压发泡法、注射发泡法及模压发泡法。

挤出发泡法:是利用物理或化学发泡剂实现连续生产PP发泡片材、板材、管材和棒材。

釜压发泡法:是在PP树脂熔融态附近,通入物理发泡剂。保压一定时间,PP 熔体和发泡剂形成均一体系。之后,利用瞬间产生的压力降或温度变化得到发泡PP材料。

注射发泡法:是利用快速改变温度形成 PP/发泡剂均相体系,快速加热的同时将熔体注射到模具中。

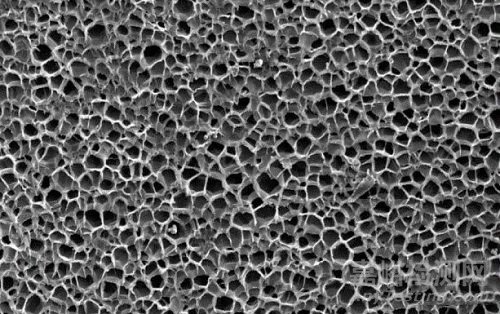

图3 注塑发泡泡孔图

模压发泡法:是将模具设备温度升至一定的发泡温度,放入PP模具进行合模。待到 PP升至发泡温度,向模具注入物理发泡剂或化学发泡剂,然后保压使发泡剂在熔体中进行扩散。随后通过开模瞬间形成压力降,得到发泡制品。

来源:头盔、发泡PP