您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-06-29 17:20

背景

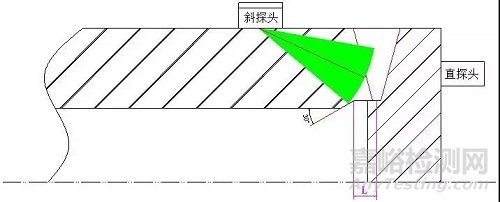

某电厂一个集箱封头焊缝,超声检测采用K1、K2两种探头,由于是封头焊缝,检测时只能在筒体侧进行单面单侧扫查,K1探头检测未发现异常,K2探头检测时,一次波发现在深度58mm~60mm位置存在整圈反射波,反射点位于焊缝上且距离筒体侧熔合线5mm。

采用直探头在封头端面进行检测,未发现异常反射波。

案例概述

该焊缝附近筒体厚度实测100mm,倒角部位厚度实测90mm,倒角角度30°,倒角离焊缝中心线距离L=24mm。

检测示意图

在检测另外几个集箱封头焊缝时,出现了两个封头焊缝存在类似情况;

另外,在个别集箱对接焊缝上也存在类似异常反射波(由于结构原因只能单面单侧扫查),但反射点未落在焊缝上,落在距离本侧熔合线5~10mm的母材上。

以上问题存在的相同之处:采用K2探头才能发现,K1探头发现不了,后续采用K1.5探头检测也能够发现,但反射点深度变大,波高比K2探头检测时略高。

以上问题存在的不同之处:异常信号反射点有的落在焊缝上,有的落在母材上。

案例分析

内表面倒角处回波主要有以下两种情况:

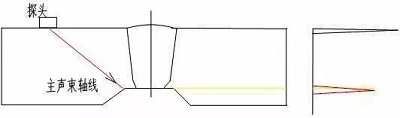

一是内表面倒角的反射回波,见图a,内表面倒角处反射回波可以通过回波显示深度与实测厚度的比较进行判定。

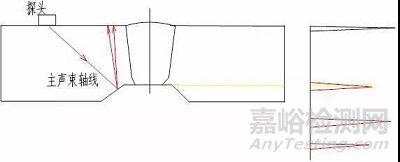

二是内表面倒角处的变型回波,见图b,内表面倒角处的变型回波(类似于“山型回波”),可以通过回波的显示特点及相对位置并结合外表面蘸油敲打波高是否变化进行判定。

a图

b图

c图

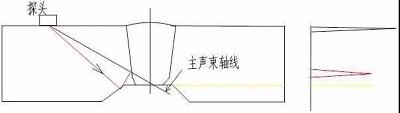

在某些情况下,主声束接收不到倒角处的反射信号,副声束能够接收到,见图c,超声仪默认是主声束的反射,因此倒角处副声束声程体现在主声束上被仪器显示出来,这样显示的异常回波深度就比实际深度小,即该回波显示在倒角处对应厚度之前,且该信号有一定的波幅高度,个别情况下超过定量线,如果检测人员误判该回波将会造成不必要的返修。

至于有的异常回波反射点没有落在焊缝上,这与倒角离焊缝中心线距离L有关,L较小时,异常回波反射点会落在焊缝上,L较大时,异常回波反射点则不会落在焊缝上,而是落在本侧母材上。

采用K1.5探头检测能够发现,但反射点深度变大,是因为K1.5探头检测时,探头副声束到达倒角的声程变小,同时主声束角度比K2小,造成在显示上深度变大了,可通过几何图形来验证。

判别

内倒角信号会造成检测人员误判,在了解其产生原因的基础上,应加以判别。

一般内倒角信号能用K1探头检测出来,水平位置显示反射点不会落在焊缝上,而是在其实际位置。

采用K1.5,K2探头检测时,主声束在内倒角上的反射信号不一定被探头接收到,而是出现一个异常信号,这个信号的反射点有时会落在焊缝上,有时落在本侧母材上,离本侧焊缝熔合线较近,由于倒角两个端角均发生反射,该信号会出现一个明显的双峰(能够分辨两个端角反射)。

如果遇到上述情况,可结合以下步骤进行判别:

1)查询相关资料,了解该焊缝内倒角情况;

2)采用K1探头检测无异常,采用K1.5、K2探头检测,出现整圈异常反射波,而且有明显的双峰,且采用K1.5探头检测时,异常信号深度会比采用K2探头检测时的显示深度大;

3)确认反射点是否落在焊缝上,若不在焊缝上,应对其位置进行直探头母材检测验证;若在焊缝上,将焊缝余高磨平,采用直探头检测验证。直探头检测验证如果不存在异常反射波,则判断为倒角异常反射波;

4)如果认为直探头验证有疑问,可采用TOFD或相控阵技术进一步验证。

本文作者:彭学文

来源:Internet