您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-12-03 15:33

35Ni4Cr2MoA钢作为一种超高强度合金钢在航空工业领域中有重要作用。该钢中的合金元素镍、铬、钼使钢的过冷奥氏体稳定、淬透性好。35Ni4Cr2MoA钢主要用于制造承受疲劳载荷的关键部件,如重要轴类、对接接头、螺栓及飞机起落架等。

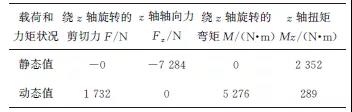

某型号直升机尾减速器内侧钛合金侧压板在试车时,3件特制高强度连接螺栓发生了断裂,该螺栓的制造工艺流程:下料→镦头→热处理(盐浴淬火+回火)→车削→滚压螺纹→磨削→探伤→清洗→镀铬→包装。螺栓强度要求为1760~2010MPa,硬度要求为48~55HRC,试验安装力矩为50N·m。试验前内侧压板部件如图1所示,螺栓对称布置于内侧压板上,内侧压板整体受力状况见表1。

图1 连接螺栓安装位置示意图

表1 内侧压板受力状况

绕z轴旋转的弯矩和绕z轴旋转的剪切力作用叠加,当旋转至120°相位时,z轴扭矩最大。

来自中国航发湖南动力机械研究所、湖南大学汽车车身先进设计与制造国家重点实验室和浙江国检检测技术股份有限公司的林楚新、林森和孙国峰三位研究人员将螺栓残件带回,进行了一系列检验和分析,并且追溯了生产档案,旨在对该批次螺栓断裂事故进行原因分析并提出有效的改进和预防措施。

理化检验01

1.1 宏观观察

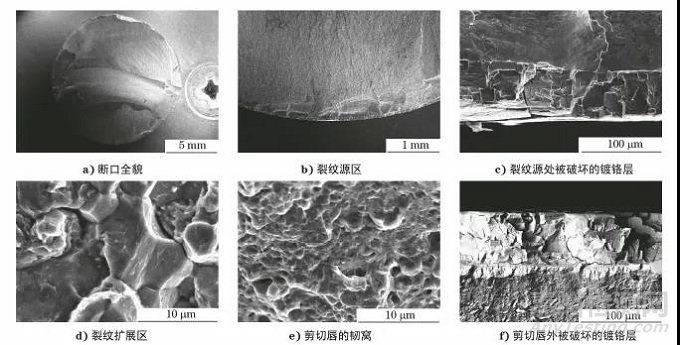

为了便于分析,将断裂螺栓编号为1~3号。断裂螺栓的外观形貌如图2所示,3件螺栓均断裂于光杆部位。由图2可知,螺栓断面洁净,未见氧化、腐蚀迹象,根据放射状裂纹收敛方向可判断裂纹源均位于螺杆表面,其中1号和2号断裂螺栓的裂纹源区附近可见明显的弧形扩展特征。1号和2号断裂螺栓的断面平坦、颜色发暗,整体表现为疲劳断裂。3号断裂螺栓的断面亦平坦,断裂源区位于剪切唇对面,同样表现为疲劳断裂。

图2 断裂连接螺栓宏观形貌

将上述3件断裂螺栓的裂纹源置于体视显微镜下进行观察,如图3所示,可见裂纹源处的螺栓表面镀铬层均有明显的挤压损伤痕迹。

图3 断裂连接螺栓的裂纹源外表面镀铬层挤压损伤宏观形貌

1.2 断口分析

鉴于3件螺栓断口形貌类似,因此取1号断裂螺栓采用无水乙醇超声清洗后置于扫描电镜(SEM)下进行观察,如图4所示。可见裂纹源区附近弧形扩展特征明显,这与宏观形貌一致,放大形貌显示裂纹源区位于螺杆表面镀铬层处,镀铬层挤压损伤严重,呈压溃状。断口以压溃处为源,发生多源疲劳断裂。裂纹扩展区呈沿晶断裂形貌,晶界可见鸡爪形态的撕裂棱。瞬断区(剪切唇区)呈韧窝形貌,边缘镀铬层发生脆断。

图4 1号断裂螺栓的断口微观形貌

1.3 金相检验

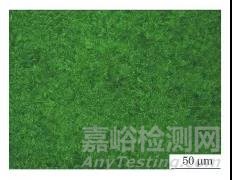

在螺栓断口附近取金相试样进行金相检验,如图5所示。可见断裂螺栓的显微组织以均匀分布的板条状回火马氏体为主,奥氏体晶粒度约8级。

图5 断裂螺栓的显微组织形貌

1.4 力学性能试验

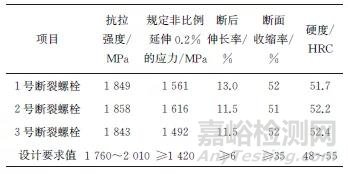

依据GB/T 2975—2018《钢及钢产品 力学性能试验取样位置及试样制备》,在断裂螺栓上制取拉伸试样和硬度试样进行力学性能试验,结果见表2,可见其力学性能均满足技术要求。

表2 断裂螺栓的力学性能试验结果

1.5 氢含量测试

在断裂螺栓上取样进行氢含量测试,结果见表3,可见断裂螺栓的氢含量符合设计要求。

表3 断裂螺栓的氢含量(质量分数)

02分析与讨论

根据上述理化检验结果可知,3件断裂螺栓的力学性能和氢含量均符合设计要求,显微组织无异常。螺栓的断裂性质为多源疲劳断裂,疲劳源均位于螺杆表面镀铬层被压溃处。

通常,工程上把零件材料的表面状态划分为3个方面:表面应力状态、表面组织结构和表面粗糙度。这3个方面常有机联系在一起,共同作用,难以分割。该断裂螺栓表面采用镀铬处理,表面硬度较高,可有效提高螺栓的疲劳强度;但螺栓与压板内孔采用过渡配合方式,服役过程中可能导致二者之间相互挤压,产生局部应力集中,甚至镀铬层被压溃;镀层破损后,表面粗糙度显著增大,相同的应力水平下,零件的疲劳寿命随着表面粗糙度的增加而降低,对于高强度、低韧性的材料,粗糙度的影响更为明显。因此,螺杆表面镀层被压溃后造成结构损伤,再加上螺杆高强度的特性,使得疲劳性能大幅下降,最终发生早期疲劳断裂。

结论及建议03

连接螺栓的失效模式为疲劳断裂。造成螺栓发生早期断裂的原因主要是螺栓与压板内孔配合方式设计不合理,服役过程中二者相互干涉,造成螺杆表面镀铬层破损,显著降低了螺栓的疲劳性能。

建议优化螺栓与压板内孔的连接方式,适当降低螺栓基体强度。

来源:理化检验-物理分册