您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-01-18 22:39

1 概述✦

磨损是由于机械作用、化学反应(包括热化学、电化学和力化学等反应),材料表面物质不断损失或产生残余变形和断裂的现象。

磨损是发生在物体上的一种表面现象,其接触表面必须有相对运动。磨损必然产生物质损耗(包括材料转移),而且它是具有时变特征的渐进的动态过程。

磨损的危害:

(1)影响机器的质量,减低设备的使用寿命,如齿轮齿面的磨损、机床主轴轴承磨损等;

(2)降低机器的效率,消耗能量,如柴油机缸套的磨损等;

(3)减少机器的可靠性,造成不安全的因素,如断齿、钢轨磨损;

(4)消耗材料,造成机械材料的大面积报废。

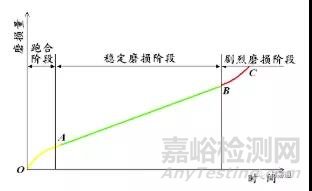

磨损曲线

跑和阶段:表面被磨平,实际接触面积不断增大,表面应变硬化,形成氧化膜,磨损速率减小;

稳定磨损阶段:斜率就是磨损速率,唯一稳定值;大多数机件在稳定磨损阶段(AB段)服役;

剧烈磨损阶段:随磨损的增长,磨耗增加,表面间隙增大,表面质量恶化,机件快速失效。

2 磨损的评定✦

磨损时零件表面的损坏是材料表面单个微观体积损坏的总和。目前对磨损评定方法还没有统一的标准。这里主要介绍三种方法:磨损量、耐磨性和磨损比。

磨损量分为长度磨损量Wl、体积磨损量Wv、重量磨损量Ww。

耐磨性是指在一定工作条件下材料耐磨损的特性。耐磨性使用最多的是体积磨损量的倒数。

材料耐磨性分为相对耐磨性和绝对耐磨性两种。材料的相对耐磨性ε是指两种材料A与B在相同的外部条件下磨损量的比值,其中材料之一的A是标准(或参考)试样。

εA=WA/WB

磨损比用于度量冲蚀磨损过程中的磨损。(磨损比=材料的冲蚀磨损量/造成该磨损量所用的磨料量)

3 磨损类型✦

磨损按磨损机理可分为粘着磨损、磨粒磨损、疲劳磨损、腐蚀磨损、冲蚀磨损、微动磨损,按环境介质可分为干磨损、湿磨损、流体磨损。

3.1 粘着磨损

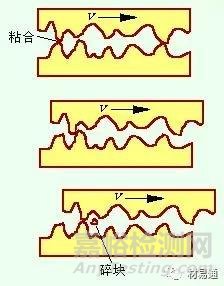

当摩擦副相对滑动时, 由于粘着效应所形成结点发生剪切断裂,被剪切的材料或脱落成磨屑,或由一个表面迁移到另一个表面,此类磨损称为粘着磨损。

磨损过程:粘着→剪断→转移→再粘着。

粘着磨损示意图

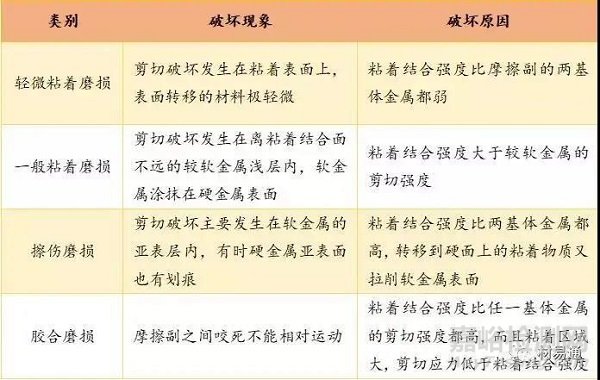

粘着磨损类别、现象及原因

粘着磨损的影响因素

(1)摩擦副材料性质的影响

脆性材料比塑料材料的抗粘着能力高;相同金属或互溶性大的材料摩擦副易发生粘着磨损,反之则不易发生粘着磨损;多相金属也不容易发生粘着磨损;表面处理可以减小粘着磨损;硬度高的金属比硬度低的金属抗粘着能力强。

(2)载荷与速度的影响

载荷增加——粘着磨损加剧,但是有一个临界载荷;在压力一定的情况下,粘着磨损随滑动速度的增加而增加,在达到某一极大值后,又随着滑动速度的增加而减少。

(3)表面温度的影响

表面温度升高可使润滑膜失效,使材料硬度下降,摩擦表面容易产生粘着磨损。

(4)润滑油、润滑脂的影响

在润滑油、润滑脂中加入油性或极压添加剂能提高润滑油膜吸附能力及油膜强度,能成倍地提高抗粘着磨损能力。

粘着磨损的改善措施:提高硬度、采用互溶性小的金属、耐磨镀层、加油性和极压添加剂。

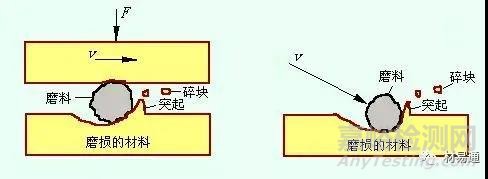

3.2 磨粒磨损

外界硬颗粒或者对磨表面上的硬突起物或粗糙峰在摩擦过程中引起表面材料脱落的现象,称为磨粒磨损(又称磨料磨损)。磨粒是摩擦表面互相摩擦产生或由介质带入摩擦表面。

磨粒磨损是最普遍的一种形式,主要出现在采矿、钻探、建筑、运输与农业等机械相关零部件,据统计,工业中磨粒磨损造成的损失约占总的50%左右。

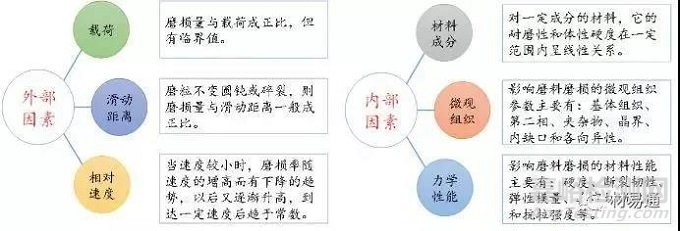

磨粒磨损的影响因素

磨粒磨损的改善措施:

(1)对于以切削作用为主要机理的磨粒磨损应增加材料硬度;

(2)根据机件的服役条件,合理选择相应的耐磨材料;

(3)采用渗碳、渗氮共渗等化学热处理提高表面硬度;

(4)机件的防尘和清洗。

3.3 疲劳磨损

两接触表面作纯滚动或滚动与滑动复合摩擦时,在高接触压应力的作用下,经过多次应力循环后,在其相互作用表面的局部地区产生小块材料剥落,形成麻点或凹坑,这种磨损称为疲劳磨损,又称为接触疲劳。

疲劳磨损与材料疲劳破坏的主要区别:磨损的产生与摩擦力有关;磨损往往发生在材料的表层或次表层。

疲劳磨损类型:麻点剥落、浅层剥落、深层剥落。

麻点剥落:是指深度在0.1~0.2mm以下的小块剥落,裂纹一般起源于表面,剥落坑呈针状或痘状。

浅层剥落:其剥落深度一般为0.2~0.4 mm。多出现在机件表面粗糙度低、相对滑动小的场合。

深层剥落:这类剥落坑较深(>0.4mm)、块大。一般发生在表面强化的材料中,如渗碳钢中。

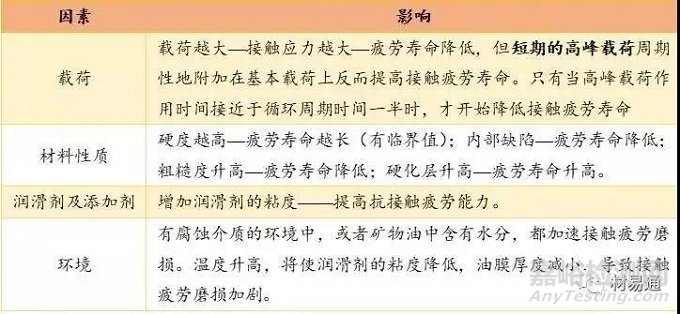

疲劳磨损影响因素

疲劳磨损的改善措施:提高摩擦面硬度、采用表面强化工艺、提高冶金质量、减少缺陷、提高润滑剂粘度、增大膜厚比,消除水分。

3.4 腐蚀磨损

材料在摩擦过程中与周围的介质发生化学或电化学反应而引起的物质从表面损失的现象,称为腐蚀磨损。

腐蚀磨损按腐蚀介质的性质,腐蚀磨损可分为两类,即化学腐蚀磨损和电化学腐蚀磨损。化学腐蚀磨损指金属材料在气体介质或非电解质溶液中的磨损,其中最重要的一种是氧化磨损。电化学腐蚀磨损指金属材料在导电性电解质溶液中的磨损。

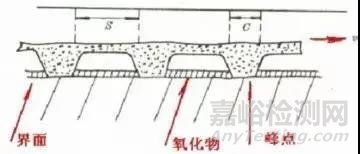

氧化磨损指金属表面与气体介质发生氧化反应,在表面生成氧化膜,随后在磨料或微凸体作用下被去除,新暴露的表面又重新被氧化、磨去的过程中形成的磨损。

氧化磨损条件:摩擦表面氧化的速率大于氧化膜被磨损的速率,氧化膜与基体结合的强度大于摩擦表面的剪切应力,氧化膜厚度大于表面磨损破坏的深度。

氧化磨损影响因素:氧化膜性质、载荷、滑动速度、金属表面状态。

电化学腐蚀磨损是指摩擦副工作在电解质溶液(如酸、碱、盐等)中,并和它们发生作用形成各种不同的产物,又在摩擦中被去除的过程。

摩擦表面遍布点状或丝状腐蚀痕迹,磨损产物是酸、碱、盐的金属化合物。

电化学腐蚀磨损的影响因素:

(1)腐蚀介质的性质,同种材质在不同介质中的腐蚀磨损行为是不同的,另外,介质浓度、pH值和温度也会影响腐蚀磨损;

(2)材料性质,在强磨损—弱腐蚀条件下,含碳量提升——耐磨蚀性提高,反之在弱磨损—强腐蚀条件下则耐磨蚀性降低。不同热处理后钢的组织差异也会对钢的耐磨性有影响;

(3)机械因素,外加载荷的大小及其作用频率也会对材料耐磨蚀性产生影响。

3.5 其他磨损形式

冲蚀磨损是指流体或固体颗粒以一定的速度和角度对材料表面进行冲击所造成的磨损。

根据颗粒及其携带介质的不同,冲蚀磨损又可分为气固冲蚀磨损、流体冲蚀磨损、液滴冲蚀和气蚀等。

对于冲蚀磨损通常采用涂抹预保护涂层,根据磨损情况的不同选择不同的保护层。主要有以下三种:采用耐磨涂层胶,耐磨修补剂进行预保护;采用耐磨陶瓷胶粘贴特种耐磨陶瓷片进行预保护;采用聚氨酯弹性涂层。

微动磨损指受压配合面在微小幅度的振动下发生的磨损现象,是一种复合磨损(粘着、磨粒、疲劳、腐蚀)。

金属表面的微动磨损原理示意图

微动磨损的控制措施:消除振动,增加接合面上的正压力,增大接合面间的摩擦力,采用良好的润滑,采用润滑脂,采用固体润滑剂。

4 磨损试验✦

测定材料抵抗磨损能力的一种材料试验。通过这种试验可以比较材料的耐磨性优劣。

磨损试验比常规的材料试验要复杂。首先需要考虑零部件的具体工作条件并确定磨损形式,然后选定合适的试验方法,以便使试验结果与实际结果较为吻合。

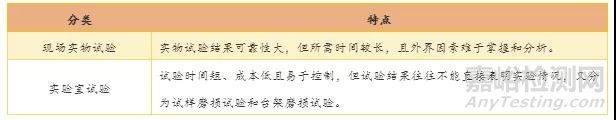

磨损试验方法比较

磨损试验仪器:滚子式磨损试验机、环块磨损试验机、旋转圆盘一销式磨损试验机、往复式摩擦-磨损试验机、四球式摩擦-磨损试验机、接触疲劳试验机、湿磨科磨试验机。

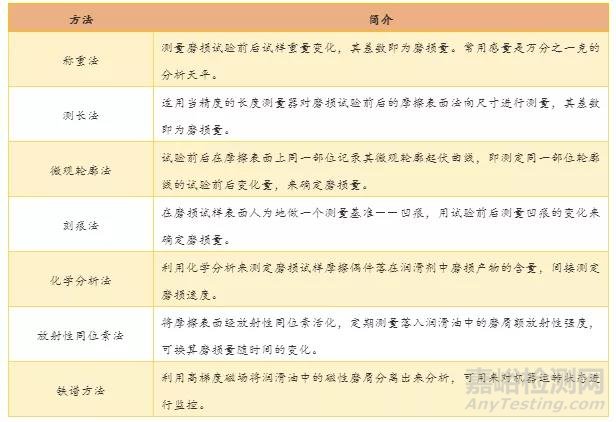

磨损量的测量方法

5 相关标准✦

来源:水利水电施工技术