电弧增材制造(WAAM)是在传统的焊接工艺基础上升级而成的,具体流程为:按照计算机上规划好的模型堆积,将材料熔化并沉积成所需要的尺寸,以达到生产需求。冷金属过渡焊(CMT)是一种新型焊接工艺,具有焊接过程弧长控制精确、热输入量小、飞溅少等工艺特点,适用于低熔点金属的增材制造。普通的CMT工艺不适合焊接厚度较大的板材,因此在CMT基础上开发了CMT+PADV(交流脉冲焊接模式)工艺,该工艺增大了热输入,可以焊接更厚的板材,且表面成型质量更好。

2319铝合金属于2系铝合金,强度和硬度较高,可进行热处理,是良好的航空航天工业材料。2319铝合金与典型的航空航天用2219铝合金相比,化学成分相差不大,但价格较低。目前,国内许多学者对CMT电弧增材成型2319铝合金的显微组织和力学性能进行了大量的研究,张文明等研究了送丝速率、焊接速率、层间等待时间等因素对2319铝合金成型组织的影响,以获得最佳成型参数;任惠圣等对不同热处理工艺下,CMT电弧增材成型2319铝合金构件的组织和力学性能进行了研究,发现热处理后构件的最高抗拉强度为386.2MPa。目前,国内对CMT电 弧增材制造2319铝合金弹性模量的研究较少。

研究人员对CMT电弧增材成型2319铝合金沉积态及热处理态的显微组织、力学性能进行研究,并对不同温度下试样弹性模量的变化情况进行研究,结果可为提高 CMT电弧增材成型2319铝合金的力学性能提供理论基础。

1、试验材料及方法

1.1 试验材料

采用直径为1.2mm的ER2319铝合金焊丝进行试验,基板厚度为30mm,材料为AA2219铝合金,试验前用丙酮脱脂对基板进行清洗,然后抛光。

1.2 试验方法

1.2.1 成型工艺及热处理

采用电弧增材成型方式制备2319铝合金试样(WAAM2319),成型方式为CMT+PADV。WAAM2319试样的宏观形貌如图1所示,分为纵向试样和横向试样。

WAAM2319试样的热处理方法为:固溶处理,将试样放置在马弗炉中,随炉升温至535℃,保温1h,从炉中取出后立即进行水淬;人工时效,将试样随炉升温至175℃,保温6h,随炉冷却至室温。

1.2.2 力学性能测试

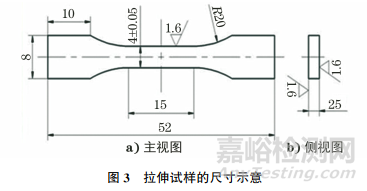

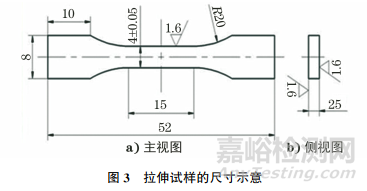

拉伸试样的取样位置如图2所示,拉伸试样的尺寸如图3所示。取拉伸试验完成后的试样进行硬度测试,测试位置如图4所示。拉伸试验在万能拉伸试验机上进行。采用布氏硬度计进行硬度测试,每个试样测3个点并取平均值。

弹性模量试样的取样位置如图5所示。使用高温弹性模量测试仪进行测试,测试温度分别为室温、100℃和150℃,弹性模量试样为80mm×20mm×4mm(长度×宽度×高度)的板状试样,每个方向测量两个试样,每个试样测量3次,然后取平均值。

1.2.3 金相检验

金相试样的取样位置如图4所示,将试样进行树脂热镶后,分别用粒度为240,600,1200,2000目(1目=25.4mm)的水磨砂纸在流水下进行打磨,然后依次用粒度为9μm和3μm 的金刚石研磨膏进行粗抛光,最后用粒度小于0.05μm的硅胶悬浊液进行精抛 光,得到镜面试样,用乙醇冲洗并吹干。用光学显微镜对试样进行金相检验。

2、试验结果与讨论

2.1 金相检验

沉积态试样的显微组织形貌如图6所示。由图6可知:纵向试样的组织出现分层,形态为较大等轴枝晶、柱状晶和细小等轴晶;横向试样的组织为等轴晶。

热处理态试样的显微组织形貌如图7所示。由图7可知:组织中存在的枝晶及晶间、晶内的第二相颗粒在热处理后基本消失,晶粒尺寸较均匀,且较大。

试样中气孔的微观形貌如图8所示,可见试样中气孔尺寸较小,大部分气孔的直径小于80μm,气孔呈圆形,且单独分布。

2.2 力学性能测试

2.2.1 拉伸试验

试样的抗拉强度测试结果如图9所示,可见沉积态试样的抗拉强度在同一方向上分布均匀,纵向试样的抗拉强度比横向试样的抗拉强度小9.3%,纵向试样的抗拉强度存在各向异性;热处理态试样的抗拉强度较沉积态试样的抗拉强度提高了约35%,纵向试样的抗拉强度比横向试样的抗拉强度小9.7%,纵向试样的抗拉强度存在各向异性。

2.2.2 硬度测试

试样的硬度测试结果如图10所示,可见沉积态试样的硬度在同一方向上差距较小,且分布均匀,纵向试样的硬度与横向试样的硬度基本一致;热处理态试样较沉积态试样的硬度提高了约40%,且纵向试样的硬度与横向试样的硬度基本一致,存在较小的各向异性。

2.2.3 弹性模量测试

热处理态试样的弹性模量测试结果如图11所示,可见纵向试样和横向试样的弹性模量基本一致,随着试验温度的升高,弹性模量均呈下降趋势。

3、综合分析

由金相检验结果可知:沉积态纵向试样的组织出现分层,原因是当焊缝发生凝固时,下一层焊缝会使已经凝固的焊缝重新熔化,而WAAM是层层堆积的过程,层间的热循环比较复杂,焊缝熔池凝固是一个典型的非平衡凝固过程,各层间经历了多次重熔,散热变慢,且热输入增加,导致液态金属的停留时间变长,晶粒尺寸变大,最终形成了较大等轴晶和柱状晶;层间重熔过程中,有小部分区域迅速冷却,最终形成了细小等轴晶;增材成型过程中,横向试样的受热比较均匀,其显微组织以等轴晶为主。经热处理后,附着在晶界上的大部分共晶物颗粒发生溶解,扩散进入铝基体,Cu原子在铝基体中的极限固溶度小于合金中的Cu原子含量,有一部分 Cu原子无法溶解,固溶处理后仍然以 Al-Cu化合物的形式存在,因此热处理态试样的基体上仍均匀分布有颗粒状第二相,颗粒状第二相为θ(Al2Cu)相。试样中的气孔大部分是氢气孔,还有少部分是凝固过程中,因晶间金属补充不及时而形成的孔洞。在电弧的高温作用下,丝材中残留的水分、油脂和碳氢污染物迅速分解为氢原子并进入熔池,最终形成气孔,同时氢气孔会依附在第二相颗粒或枝晶臂等形核质点处,在凝固前形核并长大。试样中大量形状不规则的共晶物和枝晶组织会为气孔提供形核质点,促进其形核并脱离,但是细小的枝晶会阻碍气孔相互合并,因此试样中气孔的尺寸较小。

由力学性能测试结果可知:热处理态试样的抗拉强度较高,原因是热处理过程中,形成了高温固溶体,在随后的时效处理过程中,冷却速率较快,高温固溶体形成了具有大量空位的Cu溶质原子过饱和固溶体,多余的Cu原子从晶界处析出,形成了析出强化。纵向试样的力学性能存在各向异性,原因是试样经热处理后,在Cu原子的析出强化作用下,试样的抗拉强度升高,热处理后纵向试样仍然存在尺寸较大的柱状晶,横向试样为尺寸较小的等轴晶,因此纵向试样的抗拉强度低于横向试样的抗拉强度。弹性模量反映了原子间结合力的大小,随着试验温度升高,原子间的间距增大,原子间的结合力减弱,弹性模量降低。

4、结论

WAAM2319沉积态和热处理态纵向试样的抗拉强度存在各向异性,原因是纵向试样的组织不均匀,存在分层现象。热处理后,试样的抗拉强度和硬度升高,原因是试样经热处理后,存在Cu原子的析出强化作用。热处理后,纵向试样和横向试样的弹性模量基本一致,随着试验温度的升高,弹性模量均呈下降趋势。