您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2025-01-22 09:11

案例一

背景

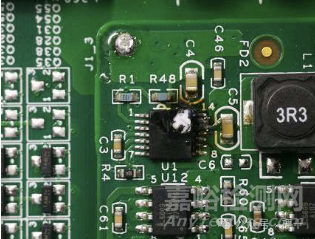

2019 年8 月,市场端DOA提报3台XX型号设备不上电,经定位为L107 电感开路失效,造成开路的根因是漆包线和焊盘未形成有效焊接。该颗失效物料为XX外协厂导入的替代物料,该物料漆包线和焊盘采用热压焊工艺,此类电感业界常用的浸焊方式,该物料我司并未导入。

失效分析

失效根因:因漆包线和焊盘采用热压焊固定,未形成有效焊接,在生产和运输过程

都存在开路或间歇性开路的风险。

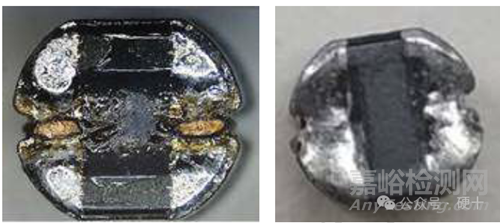

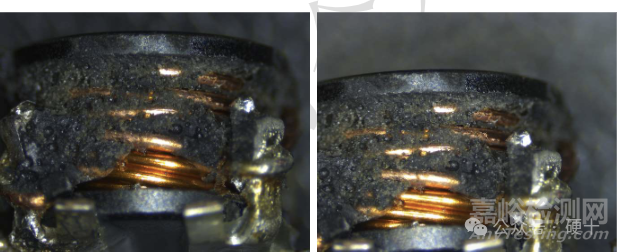

热压焊工艺形貌 浸锡工艺形貌

排查这颗电感在制程端的失效情况:2019年1月初到2019年10月底制程端供失效6颗,总的失效率约100ppm,其中4颗失效模式为开路。

该颗物料履历排查:XX电感厂2018年开发,只供应给XX工厂,因此这颗物料为XX

电感厂对照我司原 A 料定制开发的,A 料漆包线和焊盘焊接采用的是浸锡模式;与XX 电感厂沟通,能否通过增加浸锡工序提高焊端可靠性,但 XX 电感厂答复因良率问题不同意增加浸锡工序。

对策

通知外协在我司产品上立即停用XX电感厂这颗物料,切回原A料。

后续项目在电感选型或者增加B配套时禁止选用采用热压焊工艺的功率电感(包括外协)。

横向排查

我司此类型功率电感均采用浸锡工艺,无风险。 外协厂同步进行排查,仅1颗物料(即此次爆故障型号)采用热压焊工艺,已禁用。

案例二

失效分析——返修引入超过器件规格的热应力

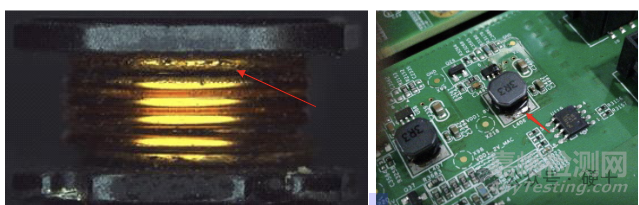

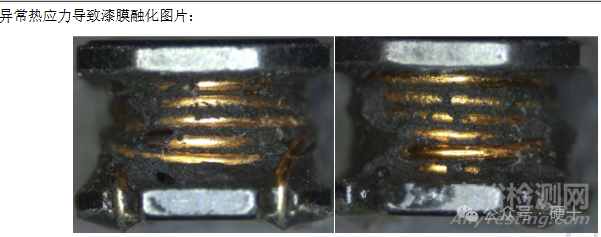

生产出现 12 例 3R3 电感异常导致电源芯片烧毁问题,其中已分析的失效样品失效现象是靠近印字面的漆包线漆膜受热融化,且在跟踪分析时发现个别板子电感被返修过,详见下图。

2 问题闭环

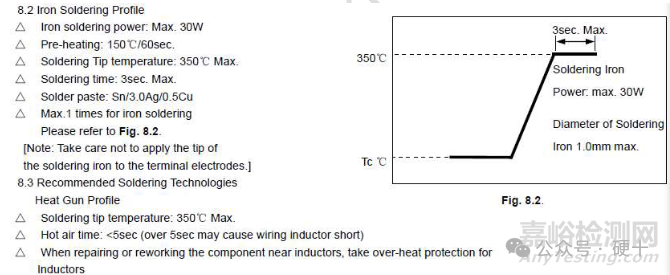

1)制定电感返修方案:返修电感热风枪拆下后更换新的电感,更换新电感需预热并管控烙铁温度;

电感供应商推荐的返修方案:

2)解决电感位偏问题,降低返修率:

经调查,该3R3电感在生产制造中经常出现位偏问题,通过观察该料焊盘发现其共面性较差,因此需要选用共面性好的物料替代以降低电感位偏问题。

结论:B料焊盘共面性要优于A料,具体对比见下图。

案例三

市场出现1例故障,拆开设备发现电源砖上的电源芯片烧毁,由于和此前制程提报多例3R3电感和电源芯片失效现象一致,因此初步判定为3R3短路导致电源芯片烧毁。

未拆该3R3电感前对其在板进行参数测试确认短路,拆除后参数测试合格;对其进行拆解分析发现靠近印字面点胶处漆包线有融化形貌。

该电感在板上未见明显维修痕迹,初步判定造成该电感失效的原因是回流焊工序异常热应力会造成电感漆包膜融化,但厂内相邻漆包线未搭接在一起,经运输后振动导致匝间短路。

2 失效根因

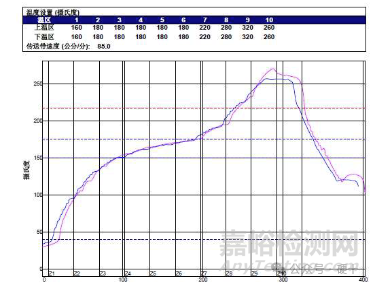

查询该电源砖炉温曲线,实测炉温最高为256°C,超过器件规格书要求(最高250°C),详见下图。

失效根因结论:

1、电源砖生产炉温临界器件耐热极限,存在个别工单温度超标的情况;

2、该结构电感在进行耐温试验时也发现固定屏蔽外壳的点胶位置漆包线融化情况,该结构电感耐热性能

较差。

举一反三提炼

1、关注热敏感器件回流焊炉温,需对热敏感器件增加热测点;

2、如因主芯片原因导致热敏感器件超过其规格,需重新选型,如电感可选用一体成型电感替代传统功率绕

线电感

来源:硬十